在深圳SMT貼片加工領域,競爭的核心始終圍繞“質量穩定性”與“交付可靠性”。作為專注SMT貼片加工的1943科技,我們深知:從錫膏印刷到回流焊接的每一個環節,都可能直接影響最終產品的良率與性能。基于多年行業實踐,我們總結出覆蓋全流程的10個質量關鍵控制點,為電子制造企業提供可落地的質量管控參考,助力規避虛焊、錯件、橋連等常見問題。

一、錫膏選型與存儲:從源頭把控焊接基礎

錫膏是SMT焊接的“核心原料”,其質量直接決定焊接效果。

- 選型匹配:需根據PCB板材質(如FR-4、柔性PCB)、元件類型(如0201超小元件、BGA球柵陣列)及使用環境(高溫、高濕),選擇對應合金成分與粘度的錫膏,避免因選型不當導致焊接強度不足或熔點不匹配。

- 嚴格存儲:錫膏需在2-10℃低溫環境存儲,保質期遵循廠家要求(通常6個月內);出庫后需在室溫下自然回溫4-8小時(禁止強制加熱),回溫后充分攪拌(手動攪拌5分鐘或機器攪拌3分鐘),確保錫粉與助焊劑均勻混合,防止氣泡產生。

二、PCB焊盤預處理:清除“隱形障礙”

PCB焊盤的清潔度與完整性,是錫膏印刷均勻的前提。

- 焊盤清潔:印刷前需通過等離子清洗或酒精擦拭,去除焊盤表面的油污、氧化層及粉塵(氧化層厚度超過5μm會直接影響錫膏附著);對批量PCB板,需每批次隨機抽檢10%,確認焊盤無劃痕、無露銅、無阻焊劑殘留。

- 焊盤檢查:重點核查焊盤尺寸是否與鋼網開孔匹配(如QFP元件焊盤寬度偏差需≤0.1mm),避免因焊盤設計偏差導致后續錫膏量異常。

三、鋼網設計與維護:精準控制錫膏量

鋼網是錫膏印刷的“模具”,其開孔精度與狀態直接影響錫膏成型效果。

- 開孔優化:根據元件類型定制開孔:0201超小元件采用“倒梯形開孔”(防止脫模時錫膏粘連),BGA元件采用“圓形開孔+0.1mm擴孔補償”(確保錫膏填充充足),QFP元件采用“防橋連開槽”(減少引腳間連焊風險);開孔尺寸誤差需控制在±0.02mm內。

- 定期維護:鋼網使用前需檢查張力(標準值25-35N/cm²,張力不足會導致印刷變形),每印刷500片PCB后進行一次鋼網清潔(使用專用鋼網清洗劑,避免殘留錫膏固化堵塞開孔);長期存放的鋼網需覆膜保護,防止氧化或劃傷。

四、錫膏印刷參數校準:動態適配生產需求

印刷參數的細微偏差,可能導致“少錫”“多錫”或“偏移”問題。

- 核心參數管控:刮刀壓力(一般0.15-0.3MPa,壓力過大會導致錫膏過厚,過小易漏印)、印刷速度(20-50mm/s,速度過快易產生氣泡,過慢降低效率)、印刷間隙(0.1-0.3mm,根據PCB厚度調整)、脫模速度(1-5mm/s,脫模過慢易導致錫膏粘連)。

- 實時校準:每更換一批次PCB或錫膏,需進行首件印刷測試,通過AOI(自動光學檢測)確認錫膏量(如0402元件錫膏量偏差需≤10%),無異常后方可批量生產。

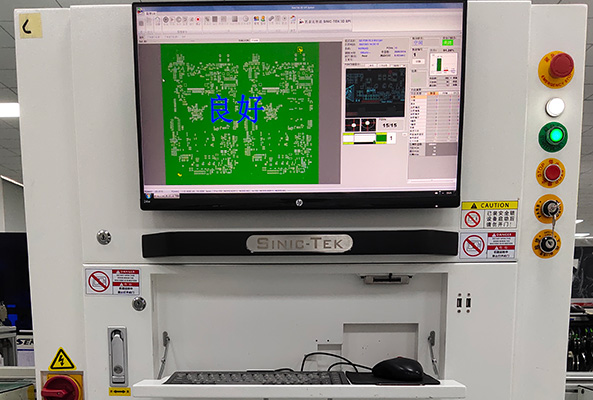

五、印刷后AOI檢測:攔截“早期缺陷”

印刷后的錫膏缺陷若未及時發現,會直接流入貼裝環節,增加后續返工成本。

- 檢測范圍:覆蓋錫膏偏移(偏移量>1/3焊盤寬度為不良)、橋連(相鄰焊盤間錫膏連通)、少錫/多錫(錫膏量與標準值偏差>15%)、空洞(錫膏表面空洞直徑>0.2mm)。

- 檢測頻率:采用“首件全檢+批量抽檢”模式,批量生產時每200片抽檢10片,若發現不良品,需追溯前50片并重新校準印刷參數,確保缺陷率控制在0.1%以內。

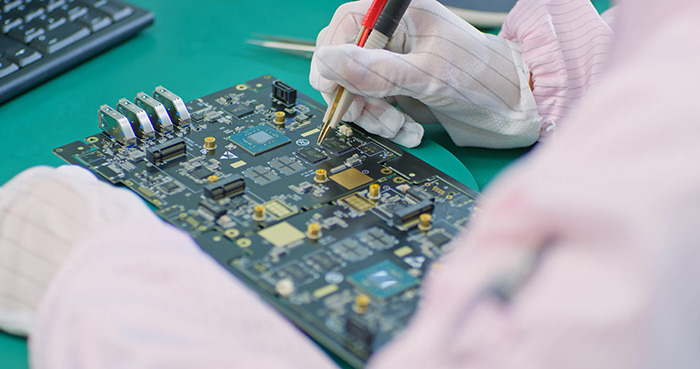

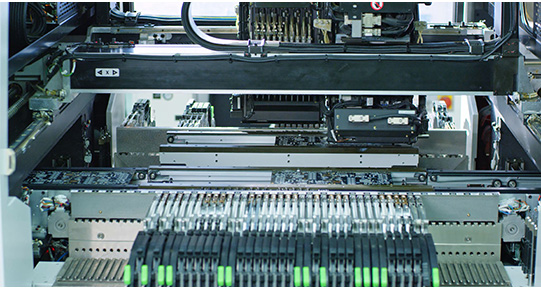

六、貼裝設備精度校準:確保元件“精準對位”

貼裝環節是將元件與PCB焊盤精準匹配的關鍵,設備精度直接影響貼裝良率。

- 設備校準:每季度對貼片機進行精度校準,包括XY軸定位精度(誤差≤±0.01mm)、吸嘴中心度(偏差≤0.005mm)、貼裝壓力(根據元件大小調整,如0201元件壓力0.02-0.05MPa,防止壓損元件)。

- 吸嘴選型:根據元件封裝選擇對應吸嘴,吸嘴使用前需檢查是否有磨損或堵塞,避免“吸不起元件”或“元件偏移”。

七、元件供料與識別驗證:杜絕“錯件/反件”

元件供料錯誤(如型號錯、方向反)是SMT生產中常見的“低級但致命”缺陷,需通過雙重驗證規避。

- 供料檢查:料盤裝載前,操作員需核對料盤標簽(型號、規格、批次)與生產工單一致性,重點檢查元件方向(如二極管極性、IC引腳方向),對0402以上元件可通過肉眼確認,0201以下元件需借助放大鏡。

- 視覺識別:貼片機需開啟“元件視覺識別”功能,通過相機比對元件的外形、尺寸、引腳數量,自動攔截錯件、反件(識別通過率需達到99.99%);每更換一盤元件,需進行“料號確認”操作,防止人為失誤。

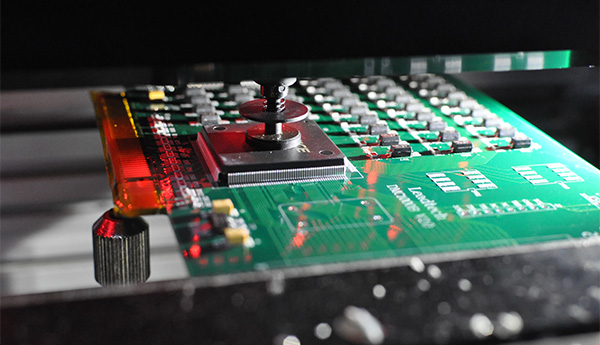

八、回流焊溫區曲線優化:適配不同焊接需求

回流焊是將錫膏熔化并形成焊點的核心環節,溫區曲線的合理性直接決定焊接質量。

- 曲線定制:根據錫膏熔點(如SAC305錫膏熔點217℃)與元件耐熱性(如BGA元件最高耐溫260℃),分4個溫區優化曲線:

- 預熱區(80-150℃):升溫速率≤3℃/s,時間60-120s,目的是揮發錫膏中助焊劑,防止焊點產生空洞;

- 恒溫區(150-180℃):時間60-90s,確保助焊劑充分活化,去除焊盤氧化層;

- 回流區(217-245℃):峰值溫度≤245℃(BGA元件需≤235℃),時間30-60s,確保錫膏完全熔化;

- 冷卻區(217-100℃):冷卻速率2-5℃/s,避免焊點結晶粗大導致強度不足。

- 曲線驗證:每更換一批次錫膏或元件,需用測溫儀(如K型熱電偶)實測PCB板上不同位置(邊緣、中心、BGA下方)的溫度,確保曲線符合要求。

九、回流焊爐內環境控制:減少“隱性干擾”

爐內環境(如氮氣濃度、清潔度)會影響焊接穩定性,尤其對高精度元件(如QFP、BGA)至關重要。

- 氮氣保護:對無鉛焊接或敏感元件(如射頻元件),需通入氮氣(純度≥99.99%),氧氣濃度控制在500ppm以下,減少焊點氧化,提升焊接光澤度;

- 爐內清潔:每周清理回流焊爐內的錫渣(避免錫渣掉落導致橋連),每月檢查加熱管是否老化(防止溫度不均),每季度清洗爐膽(去除助焊劑殘留)。

十、焊接后全檢與追溯:實現“問題可查、持續改進”

焊接后的檢測與追溯,是質量管控的“最后一道防線”,也是持續優化的基礎。

- 全檢范圍:外觀檢測(通過AOI檢查焊點是否有虛焊、連焊、錫珠)、X-Ray檢測(針對BGA、CSP等底部焊點,檢查是否有空洞、冷焊,空洞率需≤15%)、電氣測試(通斷測試、絕緣電阻測試,確保無短路);

- 追溯體系:建立“批次-設備-參數-人員”四維追溯系統,每片PCB板記錄生產批次、貼片機編號、回流焊曲線參數、檢測人員,若發現不良品,可快速定位問題環節(如某批次虛焊可能與回流焊冷卻速率過快有關),并制定改進措施。

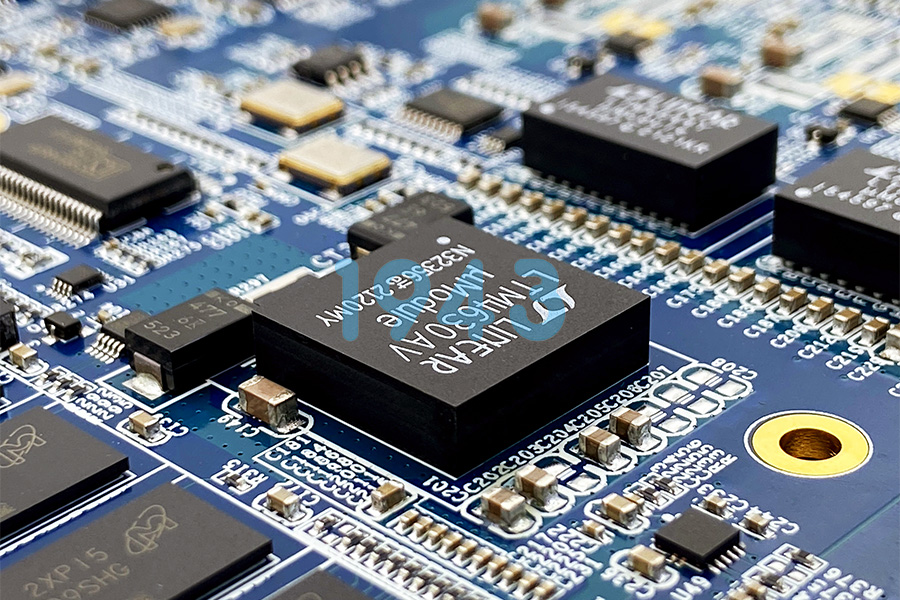

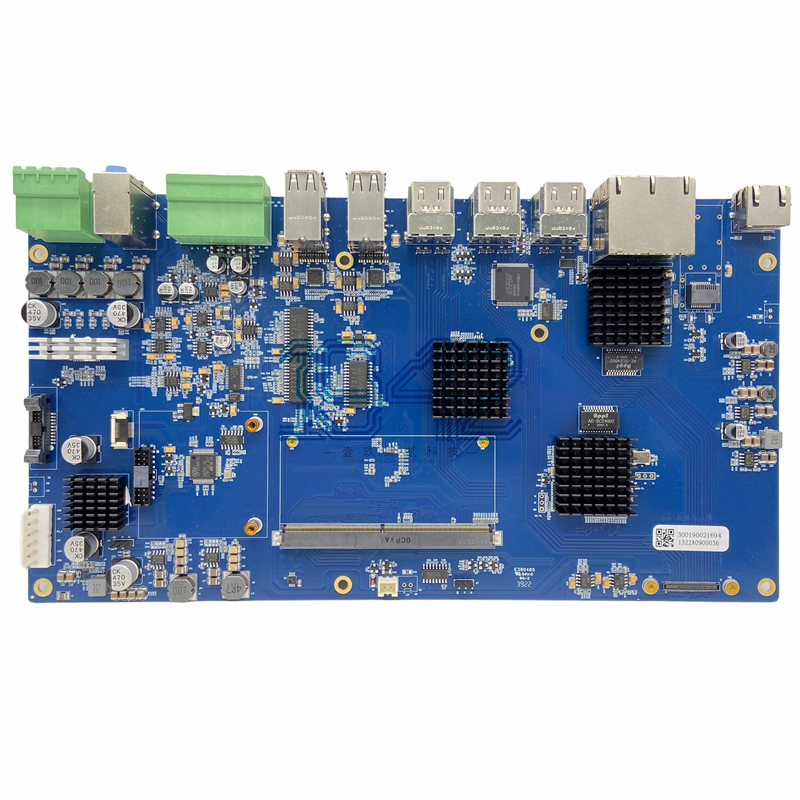

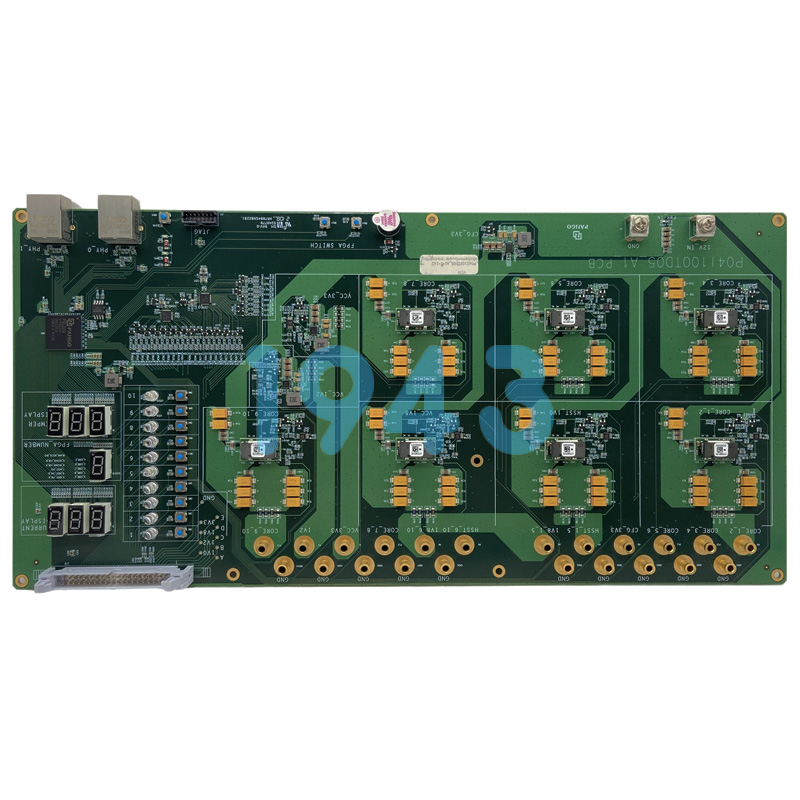

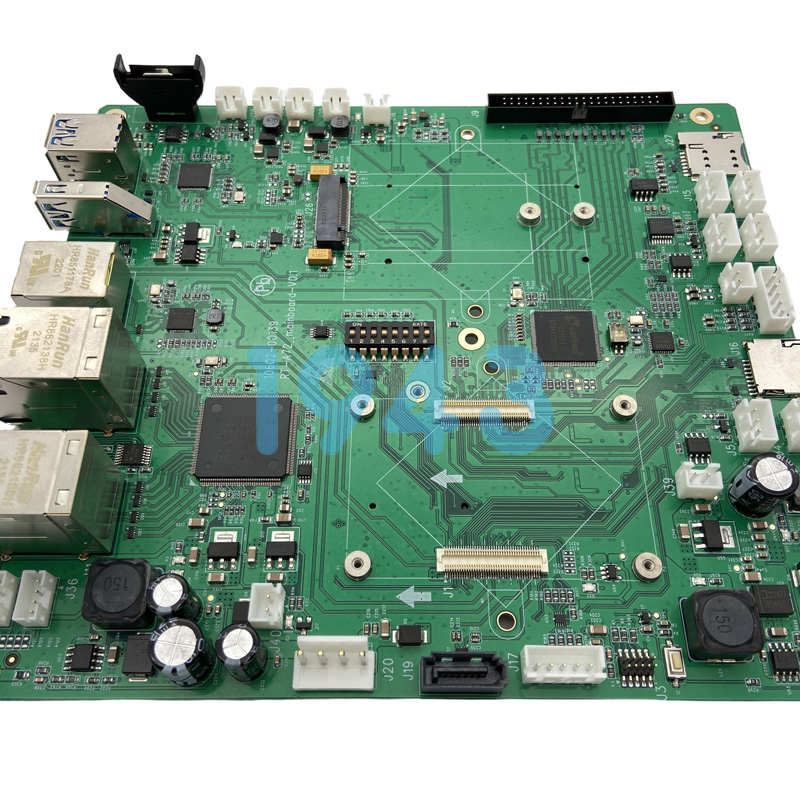

1943科技:以全流程管控,守護深圳SMT貼片加工質量

在深圳SMT貼片加工行業,“質量”不是一句口號,而是貫穿從錫膏印刷到回流焊接的每一個細節。1943科技憑借專業的質量管控團隊、先進的檢測設備AOI、X-Ray檢測儀及標準化作業流程,將上述10個關鍵控制點融入生產全環節,可滿足工業控制、通訊物聯、醫療電子等多領域的高要求貼片需求。

如果您正在尋找“質量穩定、響應快速”的深圳SMT貼片加工合作伙伴,歡迎聯系1943科技——我們可提供技術方案評估與樣品打樣服務,助力您的產品快速落地、搶占市場先機!

2024-04-26

2024-04-26