PCBA代工代料服務作為連接設計與量產的核心環節,其流程的規范性與專業性直接影響產品上市周期與成本控制。本文以SMT貼片加工廠-1943科技的實際服務經驗為基礎,分享從BOM清單到成品交付的完整服務流程,幫助企業用戶清晰認知代工代料服務的專業價值。

一、BOM清單深度審核:精準物料管控的起點

作為PCBA生產的核心依據,BOM清單的準確性直接決定后續生產效率與成本。我們采用三級審核機制:

- 數據標準化校驗:通過ERP系統自動比對物料編碼、規格參數、品牌兼容性,識別替代料風險

- 工程可行性驗證:結合DFM(可制造性設計)原則,提前預警貼片間距、焊盤設計、散熱方案等潛在工藝問題

- 供應鏈匹配度分析:基于實時物料庫存數據庫,評估關鍵器件的采購周期與成本波動風險,提供優化建議

二、智能物料管理體系:全鏈路追溯與成本控制

在物料采購環節,我們構建了數字化供應鏈管理系統:

- 動態采購策略:通過AI算法分析歷史采購數據與市場趨勢,實現批量采購與JIT(準時制)采購的智能平衡

- 來料全檢機制:采用X-RAY檢測、AOI光學檢測、電性能測試等五道質檢工序,確保每批次物料符合IPC-A-610標準

- 智能倉儲管理:應用RFID與AGV物流系統,實現物料入庫、存儲、揀選、配送的全流程自動化追蹤,庫存周轉率提升40%

三、SMT/DIP工藝協同:精度與效率的雙重保障

在貼片與插件生產環節,我們采用以下技術方案:

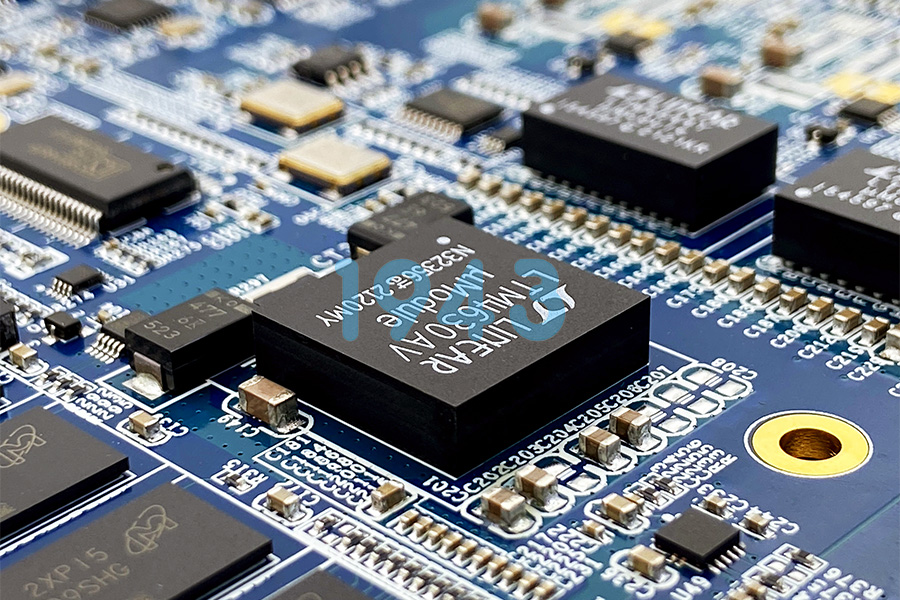

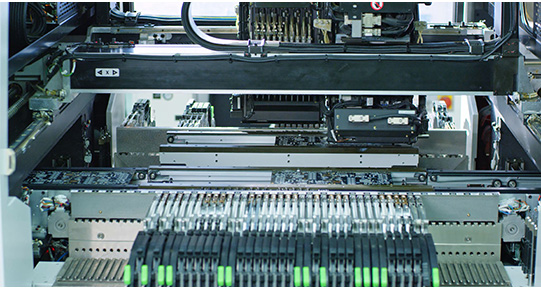

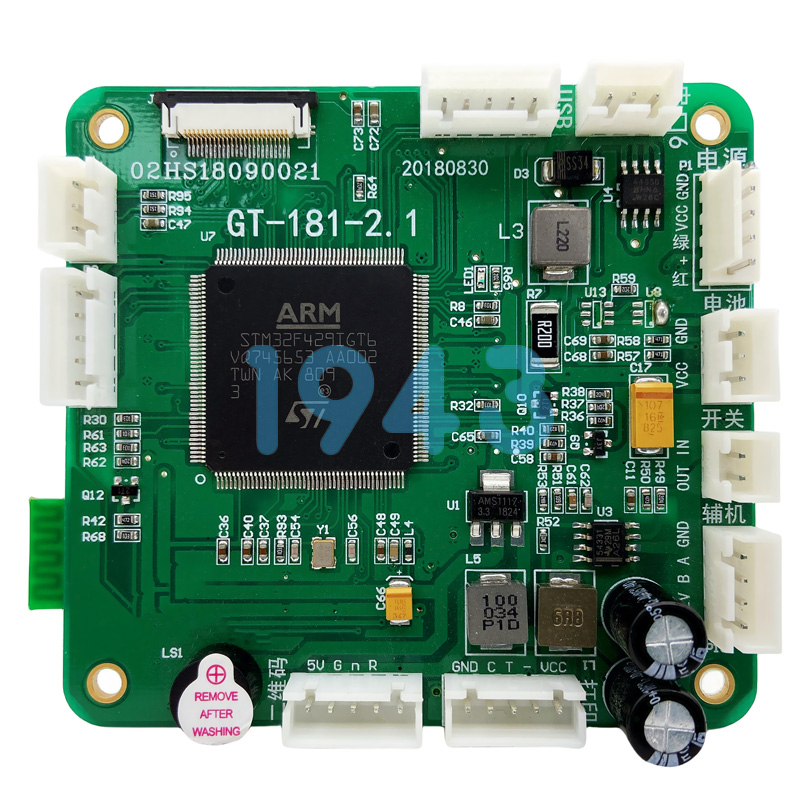

- 精密SMT產線:配置進口高速貼片機(精度±0.03mm)、十二溫區無鉛熱風回流焊爐,支持0201超小元件與BGA芯片等精密貼裝

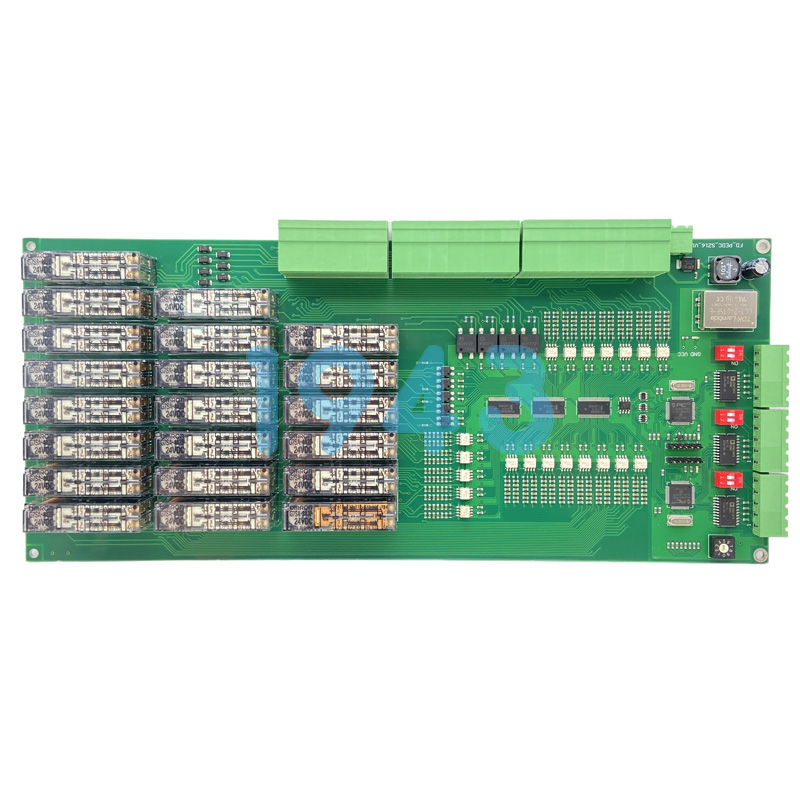

- DIP插件工藝:采用波峰焊與選擇性焊接技術,配合AI視覺檢測系統,確保通孔插件的焊接良率≥99.97%

- 工藝參數動態優化:通過MES系統實時采集設備數據,自動調整溫度曲線、傳送速度等參數,實現首件通過率100%

四、全流程質量管控:從測試驗證到可靠性保障

為確保產品可靠性,我們構建了立體化的質量管控體系:

- 在線檢測系統:集成SPI錫膏檢測、AOI光學檢測、X-RAY透視檢測,實現生產過程的實時質量監控

- 功能測試方案:根據客戶需求定制ICT、FCT、老化測試等方案,支持高壓測試、環境應力篩選等特殊測試需求

- 可靠性驗證:執行溫濕度循環、振動測試、鹽霧試驗等可靠性試驗,確保產品符合ISO 9001與IPC標準

五、交付與售后支持:全生命周期服務保障

在成品交付環節,我們提供以下增值服務:

- 智能包裝方案:采用防靜電包裝與智能物流箱,支持批量包裝定制與追溯碼生成

- 物流追蹤系統:通過TMS系統實現從工廠到客戶倉庫的全程物流追蹤,提供實時在途監控與簽收確認

- 售后技術支持:提供12個月質保期內的免費維修服務,并建立客戶專屬技術檔案,持續優化生產流程

六、流程優化與成本控制:持續改進的制造哲學

我們通過持續的技術創新與流程優化,幫助客戶實現成本效益最大化:

- 價值工程分析:通過BOM優化、工藝改進、物料替代等方案,平均幫助客戶降低15%的綜合制造成本

- 生產排程優化:采用APS高級排程系統,實現多訂單智能排產與資源優化配置,縮短生產周期30%

- 綠色制造實踐:通過無鉛工藝、廢水回收、節能設備改造等措施,實現生產過程的環保合規與可持續發展

結語:

作為專業的PCBA代工代料服務商,1943科技始終以客戶需求為導向,通過標準化的服務流程與持續的技術創新,為客戶提供從BOM審核到成品交付的全流程解決方案。我們相信,專業的服務流程與嚴謹的質量管控,是幫助客戶實現產品快速上市與成本優化的核心保障。

2024-04-26

2024-04-26