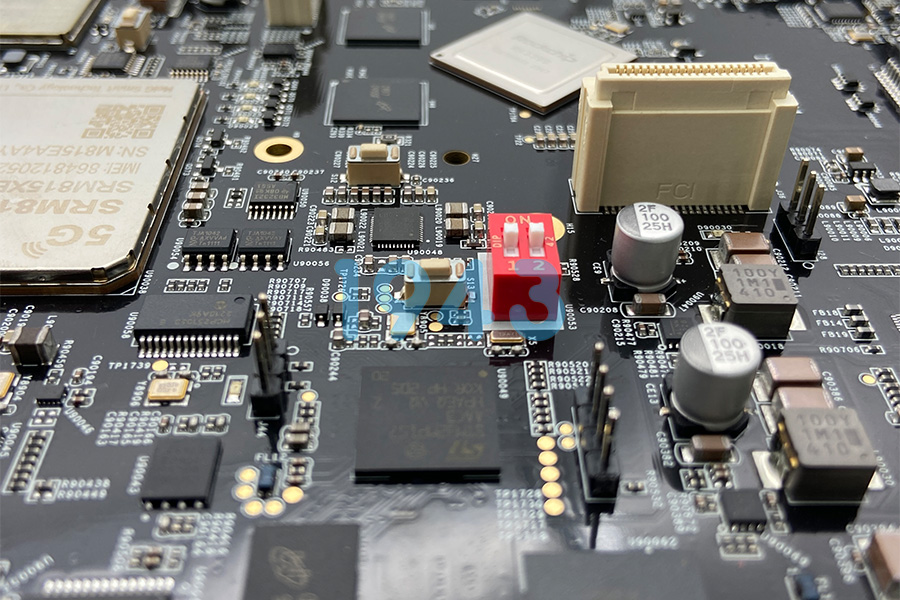

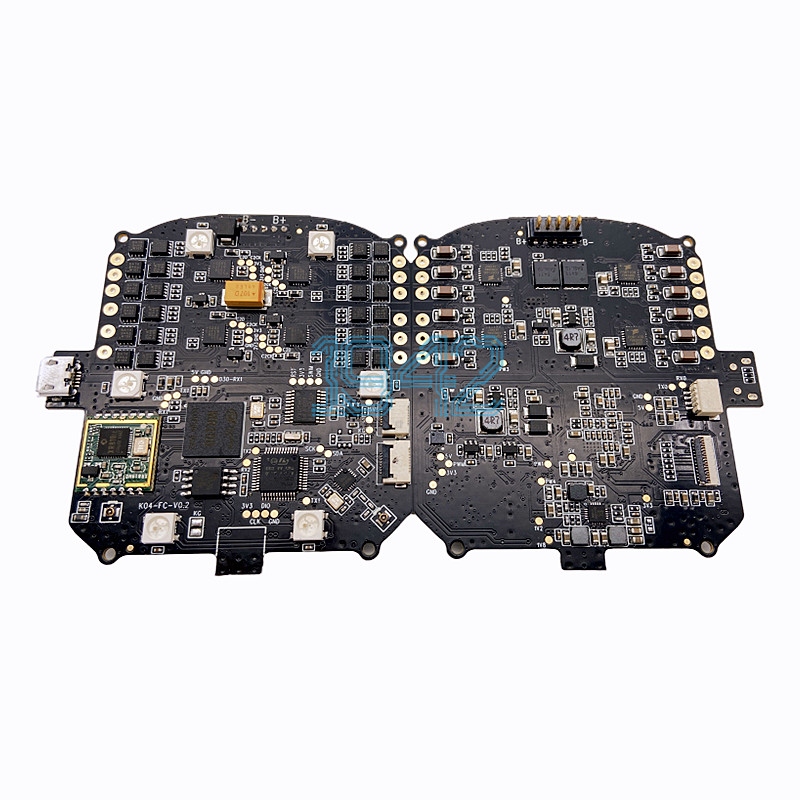

在SMT貼片與PCBA(Printed Circuit Board Assembly)制造流程中,焊接、清洗、檢測等環節固然重要,但有一項關鍵工序常常被忽視卻直接影響產品長期可靠性——那就是PCBA老化測試(Burn-in Test)。作為專業的SMT貼片加工廠,1943科技深知,高質量的電子產品不僅要在出廠時功能正常,更要在復雜多變的實際使用環境中穩定運行。1943科技將深入解析PCBA老化測試的原理、作用、流程及行業價值,幫助客戶全面理解這一不可省略的質量保障環節。

什么是PCBA老化測試?

PCBA老化測試,是指在模擬或加速實際工作環境條件下,對已完成貼片和組裝的電路板施加一定時間的電壓、電流、溫度等應力,以提前激發潛在缺陷,剔除早期失效產品的過程。其核心目標是提升產品平均無故障時間(MTBF),確保交付到客戶手中的每一塊板子都具備高可靠性。

為什么SMT貼片后要做老化測試?

盡管現代SMT工藝高度自動化,元器件質量也不斷提升,但在制造過程中仍可能引入以下隱患:

- 焊接虛焊、冷焊:肉眼或AOI難以完全識別;

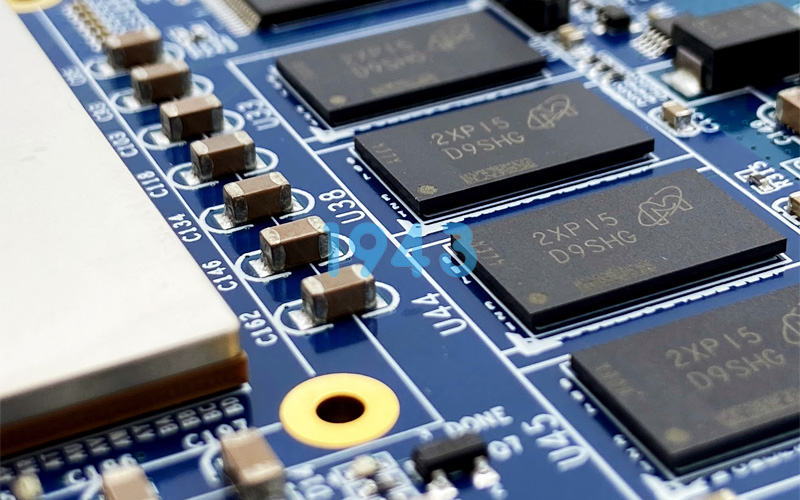

- 元器件批次性缺陷:如電容、電阻、IC等存在微小瑕疵;

- 熱應力累積:回流焊高溫可能造成材料微裂;

- 靜電損傷(ESD):在搬運或測試中產生隱性損傷。

這些隱患在常規功能測試中往往無法暴露,只有通過持續加電、升溫的老化過程,才能讓“帶病”板卡提前失效,從而避免產品流入市場后出現返修、召回甚至安全事故。

PCBA老化測試的關鍵參數

一套科學有效的老化方案需根據產品特性定制,通常包含以下要素:

- 老化溫度:常見為50℃~85℃,依據元器件耐溫等級設定;

- 通電時間:從數小時到72小時不等,高可靠性產品要求更長;

- 電壓負載:施加額定或略高于額定的工作電壓,模擬滿負荷運行;

- 環境控制:恒溫恒濕老化房,確保測試條件一致性;

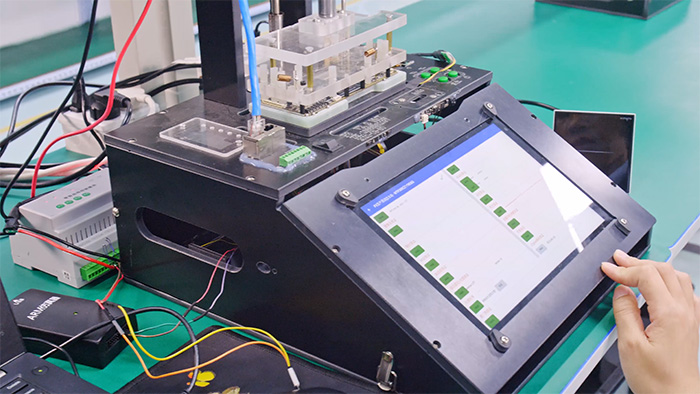

- 實時監控:部分高端方案支持在線電流、電壓、功能狀態監測。

1943科技可根據客戶產品應用場景(如工業控制、通信設備、電源模塊等),提供定制化老化方案,兼顧效率與可靠性。

老化測試 ≠ 功能測試:二者互補缺一不可

很多客戶誤以為通過ICT/FCT功能測試即可替代老化。實際上:

- 功能測試:驗證當前是否“能用”;

- 老化測試:驗證未來是否“耐用”。

只有兩者結合,才能構建完整的質量防線。尤其對于批量出貨、長期部署的工業級PCBA,老化是降低售后成本、提升品牌信譽的關鍵投入。

如何判斷老化測試是否有效?

有效的老化應滿足以下標準:

- 早期失效率顯著下降:老化后產品在后續使用中故障率明顯降低;

- 失效模式可追溯:記錄老化過程中異常板卡,分析根本原因;

- 成本效益合理:在可控時間內剔除不良品,避免過度測試增加成本。

1943科技在老化流程中建立完整的數據記錄與分析機制,幫助客戶優化設計與供應鏈管理。

結語:可靠性不是偶然,而是每一道工序的堅持

作為專注SMT貼片與PCBA一站式服務的加工企業,1943科技始終堅持“預防優于補救”的質量理念,將老化測試納入高可靠性產品的標準交付流程。我們相信,真正的品質,經得起時間考驗。如果您正在尋找具備完整老化測試能力的SMT貼片合作伙伴,歡迎聯系1943科技——用專業工藝,為您的產品注入長期穩定的“生命力”。

2024-04-26

2024-04-26