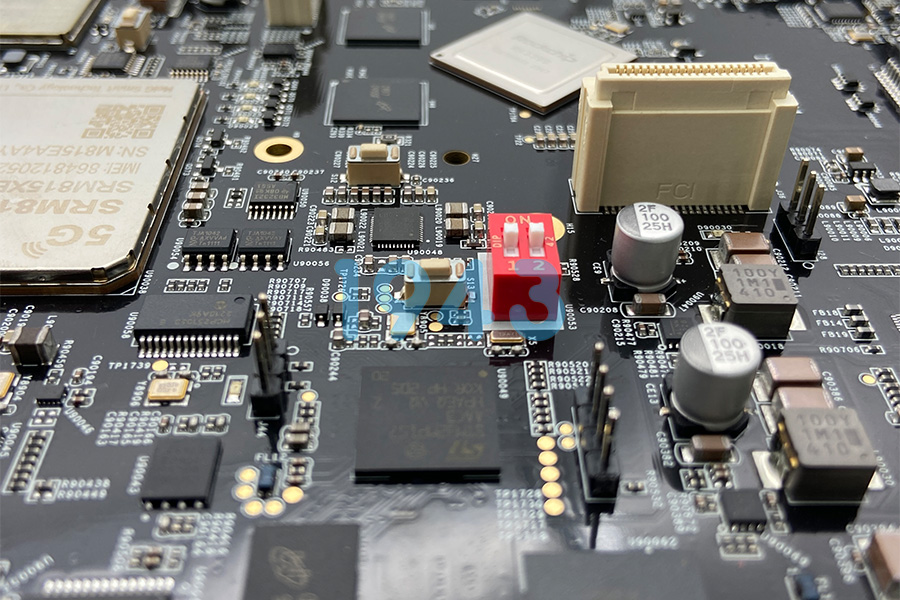

在 SMT 貼片與 PCBA 加工領域,高效量產、品質穩定與成本可控是企業核心訴求。但很多時候,設計方案看似滿足功能需求,進入生產階段卻頻繁出現貼裝偏移、虛焊橋連、批量返工等問題,根源往往在于忽視了 DFM 設計。那么,DFM 到底是什么?它為何能成為 SMT 貼片與 PCBA 加工的 “降本增效關鍵”?本文將從行業實際應用角度,為你全面解析 DFM 的核心邏輯與實踐價值。

一、DFM 核心定義:設計與制造的 “前置協同”

DFM 是可制造性設計(Design for Manufacturability)的英文縮寫,其核心理念是在產品設計初期,就充分考量后續 SMT 貼片、焊接組裝、檢測測試等全流程制造工藝的約束與設備能力。

簡單來說,DFM 不是生產階段的 “事后修正”,而是貫穿設計全周期的 “前端控制”—— 讓設計方案從 “能實現功能” 升級為 “能高效、穩定、低成本地批量生產”,搭建起研發設計與工廠制造之間的關鍵橋梁。

數據顯示,產品設計階段已決定 70%-80% 的制造成本,此時進行 DFM 優化,投入成本最低、效果最顯著;若進入量產階段再修改設計,代價可能增加十倍甚至百倍。

二、DFM 對 SMT 貼片 / PCBA 加工的三大核心價值

1. 降低生產成本,減少資源浪費

DFM 通過提前優化設計細節,可直接規避多種成本損耗。比如優化 PCB 拼板結構與工藝邊設計,減少板材浪費;規范元器件封裝與焊盤匹配度,降低因封裝不兼容導致的物料報廢;適配鋼網開孔要求,減少錫膏印刷缺陷帶來的返工成本,從源頭控制整體制造成本。

2. 提升生產良率,保障品質穩定

SMT 貼片加工中 70% 的品質問題源于設計階段的工藝性缺陷。專業的 DFM 分析能提前規避貼裝干涉、虛焊、橋連、立碑等常見問題,讓 PCB 板更適配貼片機、回流焊等設備的精準作業需求,顯著提升一次通過率(直通率),為批量生產提供穩定的品質保障。

3. 縮短交付周期,加快產品上市

傳統 “設計 — 試產 — 修改” 的迭代模式,往往導致研發周期延長 30% 以上。DFM 通過前置解決制造風險,減少后期工程變更(ECN)次數,讓 SMT 貼片、組裝測試等環節流程更順暢,有效縮短新產品導入(NPI)周期,幫助企業更快搶占市場。

三、SMT 貼片 / PCBA 加工中的關鍵 DFM 設計要點

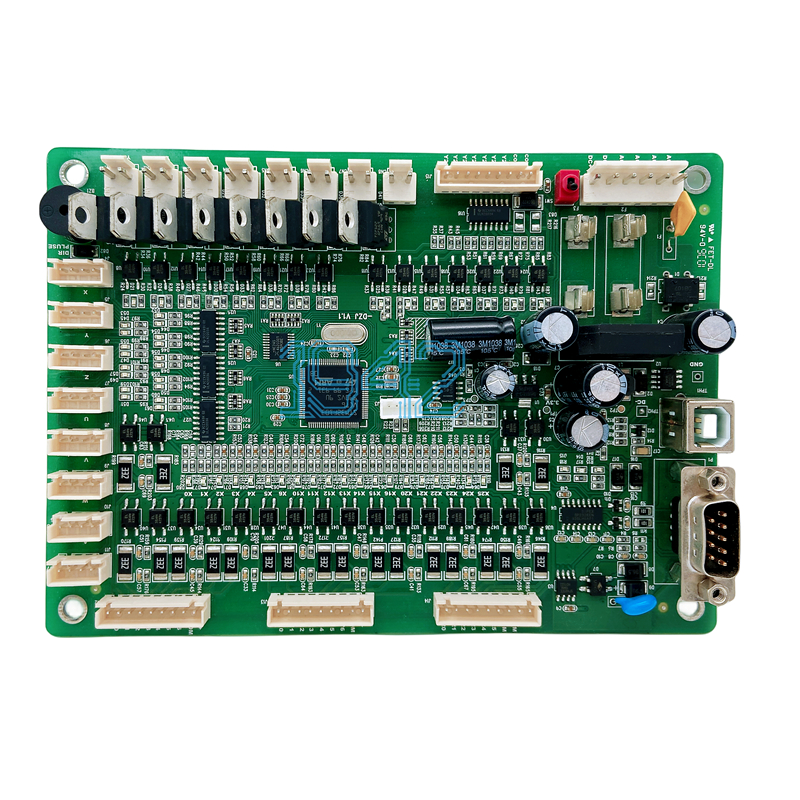

1. PCB 設計層面

- 線寬線距需符合制造能力,常規最小線寬線距不低于 0.1mm,避免過細線路影響信號傳輸與加工可行性。

- 過孔設計優先選擇標準孔徑(0.2-0.3mm),合理規劃盲孔、埋孔使用,平衡電路板密度與制造成本。

- 焊盤尺寸遵循 IPC 標準,阻焊橋寬度不小于 0.1mm,確保焊接可靠性,減少橋連風險。

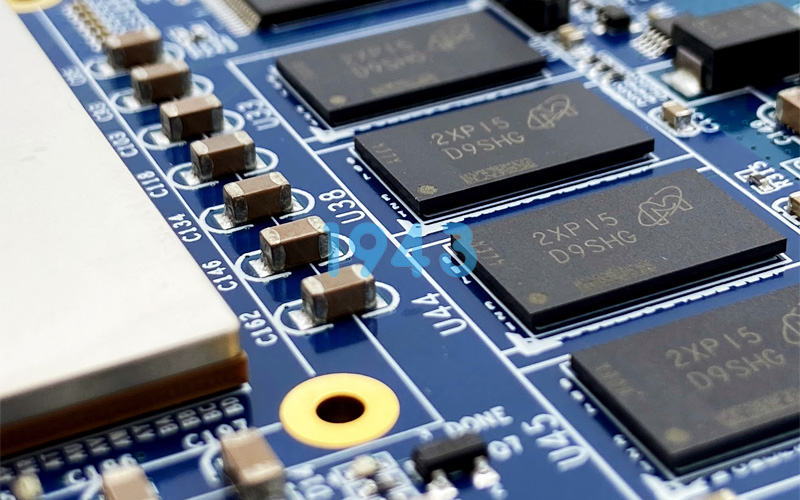

2. 元器件選型層面

- 優先選用封裝通用、供應鏈穩定的元器件,避免冷門或即將停產的型號,保障量產連續性。

- 封裝選擇需兼顧性能與貼裝難度,避免過度追求微型封裝導致加工成本上升與良率下降。

- 考慮元器件的環境適應性與可靠性等級,根據應用場景選擇適配的規格,平衡品質與成本。

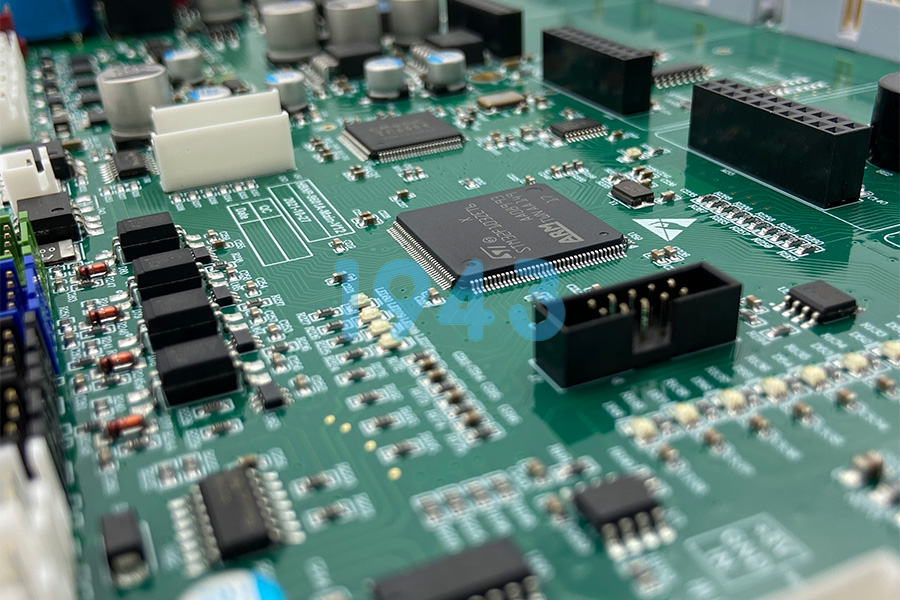

3. SMT 貼裝適配層面

- 元器件布局需統一方向,減少貼片機調整時間,元件間距不小于 0.5mm,防止貼裝干涉與焊橋。

- 測試點設計應分布在 PCB 邊緣,直徑控制在 0.8-1.0mm,避免被高元器件遮擋,便于檢測探針接觸。

- 兼顧散熱需求,優化高功耗元器件布局與散熱銅箔設計,避免焊接過程中因溫度不均導致的失效。

四、1943 科技的 DFM 服務:讓設計適配制造,讓生產更高效

作為專業的 SMT 貼片加工廠,1943 科技深知 DFM 對 PCBA 加工全流程的關鍵影響。我們擁有專業的 DFM 分析團隊與完善的評審體系,依托行業標準與多年生產經驗,為客戶提供免費的 DFM 設計優化服務。

從 Gerber 文件接收之初,我們便會針對 PCB 設計、元器件選型、貼裝工藝適配等維度進行全面分析,精準識別潛在制造風險,提供具體可落地的優化建議。無論是優化焊盤設計、調整元器件布局,還是推薦更適配的物料選型,我們都致力于讓設計方案與 SMT 貼片工藝完美契合,幫助客戶實現 “降本、提效、穩質” 的核心目標。

選擇 1943 科技,不僅是選擇專業的 SMT 貼片與 PCBA 加工服務,更是選擇從設計源頭規避風險的協同合作伙伴。我們以 DFM 為紐帶,打通設計與制造的壁壘,助力每一位客戶的產品在市場競爭中更具優勢。

如果您正面臨 PCB 設計與 SMT 貼片銜接不暢、生產良率低、成本居高不下等問題,歡迎聯系 1943 科技,我們的 DFM 工程師將為您提供一對一專業咨詢,讓您的產品從設計之初就具備量產優勢!

2024-04-26

2024-04-26