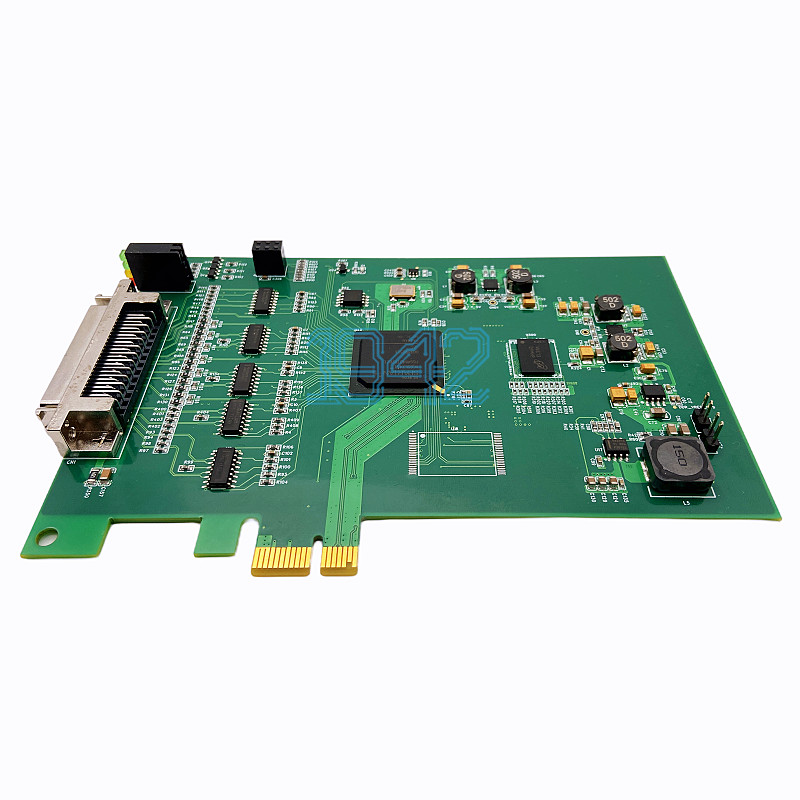

在醫療和工控領域,電路板的可靠性直接關系到生命安全與生產穩定,1943科技構建了一套覆蓋全流程的可靠性驗證體系,確保每一塊PCBA都能在極端環境下穩定運行。

醫療設備突然失靈、工業控制板卡在高溫環境下頻繁故障——這些看似偶然的問題,背后往往是PCBA可靠性驗證的缺失。

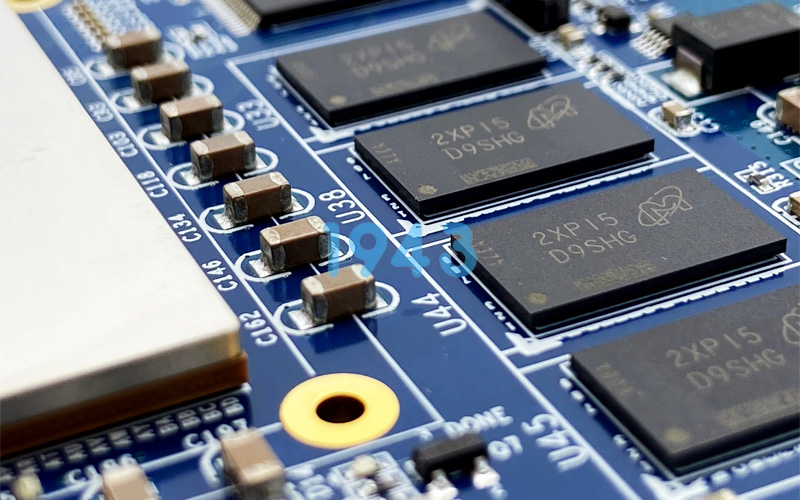

在醫療與工控領域,PCBA面臨的挑戰遠非普通消費電子可比:手術設備經歷反復高溫滅菌、便攜醫療設備面臨意外跌落、工業控制板卡需在粉塵環境中連續運行數年……

1943科技深知,在這些場景中,PCBA的可靠性直接關乎生命安危與生產安全,因此構建了一套覆蓋設計、制造與測試全流程的可靠性驗證體系。

01 行業挑戰:極端環境對PCBA的嚴苛要求

醫療和工控環境對PCBA提出了遠超商業級別的可靠性要求。醫療設備PCBA不僅需要在正常工作時保持穩定,還要能承受高溫高壓滅菌、化學消毒劑腐蝕等特殊環境。

手術室內的醫療設備可能會在121℃高壓蒸汽或134℃干熱環境中進行反復滅菌,這種劇烈的溫濕度變化會導致普通PCBA基材與銅箔因熱膨脹系數不同產生內應力。

長期積累下,線路開裂、層間分層等問題隨之出現,為設備埋下隱患。

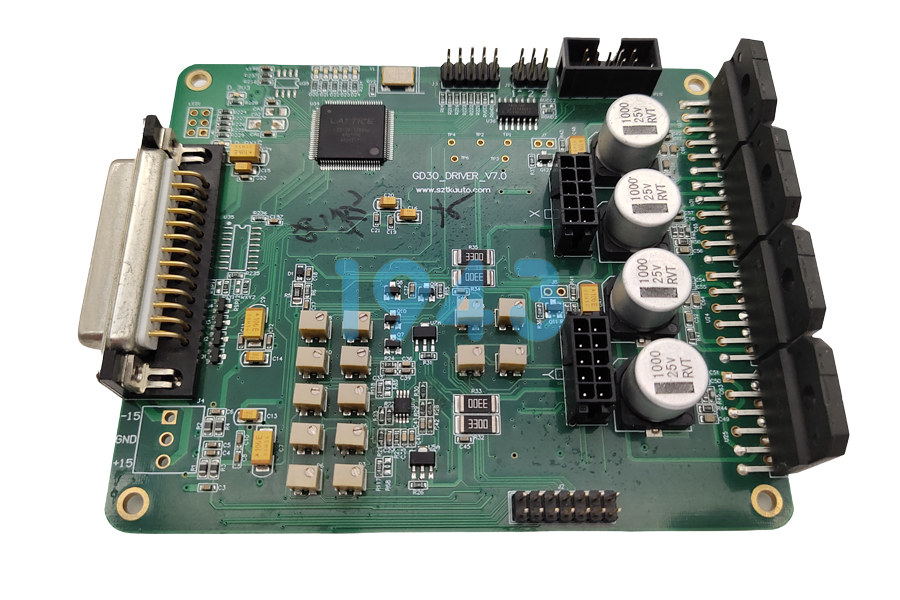

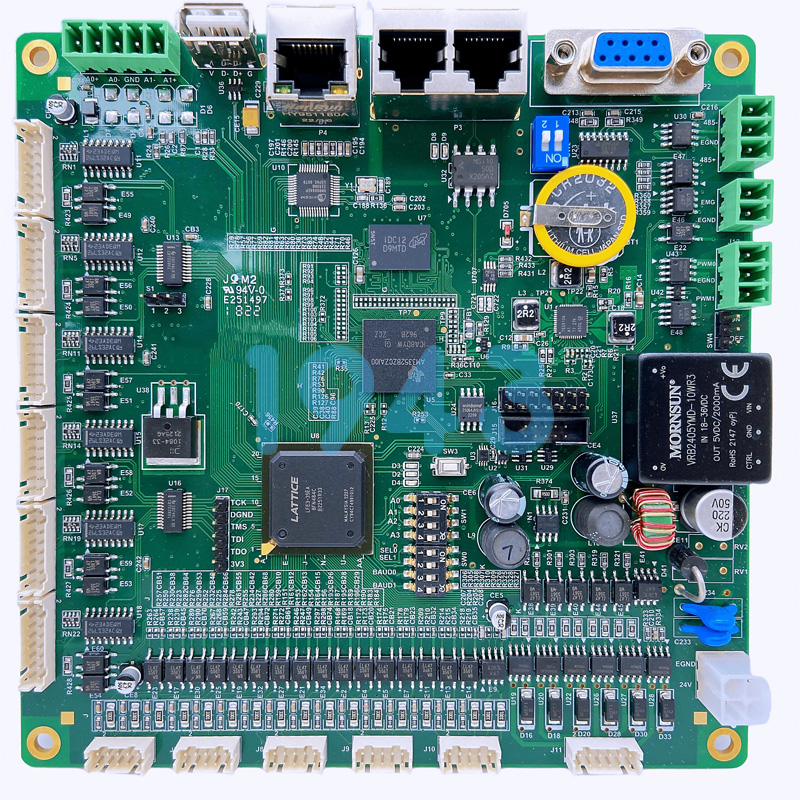

在工業控制領域,情況同樣嚴峻。生產線上的PCBA需要面對持續振動、溫度驟變、粉塵侵襲等復雜條件。

工控設備往往要求24小時不間斷運行,任何意外停機都可能造成巨大經濟損失。這對PCBA的耐久性提出了極高要求。

02 標準基礎:構建可靠性驗證的框架體系

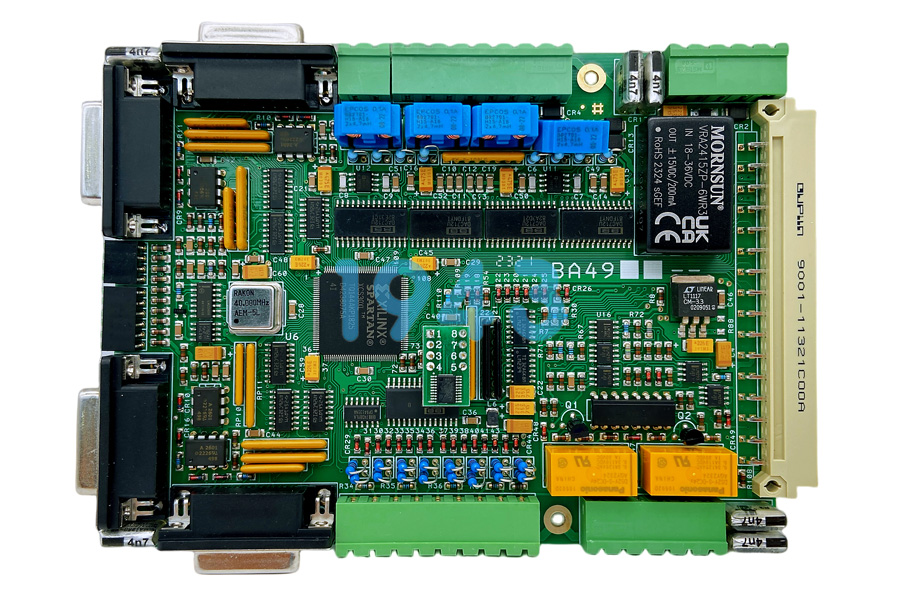

1943科技以國際標準為基礎,構建了一套完整的可靠性驗證框架。醫療PCBA遵循ISO13485標準,該標準對醫療設備的質量管理體系提出了專門要求,強調風險管理和設計控制。

在工控領域,我們參照IPC-6012、IPC-A-600等標準,確保產品滿足工業級應用的性能要求。

這些標準不僅涵蓋了PCBA的制造和組裝過程,更規定了嚴格的驗證方法和接受標準。

1943科技的可靠性驗證體系貫穿產品全生命周期,從設計階段就開始介入,確保潛在風險被提前識別和控制。

醫療/工控PCBA核心驗證標準

| 應用領域 | 遵循標準 | 重點關注 |

|---|---|---|

| 醫療設備 | ISO13485、IPC-A-610、J-STD-001 | 風險管理、設計控制、材料追溯 |

| 工業控制 | IPC-6012、IPC-A-600、MIL-STD-202 | 環境適應性、機械強度、持續運行能力 |

| 通用驗證 | IPC-TM-650、IEC 60068系列 | 熱循環、機械振動、電氣性能 |

03 核心驗證:多維度的可靠性測試方法

熱循環測試

在1943科技的實驗室中,熱循環測試模擬著醫療設備經歷的極端溫度變化。我們將PCBA置于-40℃至125℃的環境中循環測試,每個循環包括低溫保持、升溫、高溫保持和降溫階段。

這種測試能夠提前發現因熱膨脹系數不匹配導致的線路開裂、層間分層等隱患。

針對高頻滅菌的醫療設備,如手術器械消毒盒的控制PCBA,我們將循環次數提升至200次以上,確保設備在整個生命周期內的穩定性。

測試后的PCBA需接受嚴格的電氣性能測量,確保阻抗、絕緣電阻等關鍵參數衰減不超過5%。

振動與沖擊測試

對于便攜式醫療設備和工控設備而言,機械強度至關重要。1943科技按照IEC 60068-2-6標準執行振動測試,在10-2000Hz的頻率范圍內,施加10-20g的加速度,持續振動2-4小時。

沖擊測試則按照IEC 60068-2-27標準執行,施加50-100g的沖擊加速度,持續11ms,并在X、Y、Z三個方向各多次測試。

這些測試能夠發現元器件引腳焊接處的微裂紋、BGA焊點的潛在斷裂等肉眼難以察覺的缺陷。通過優化焊接工藝和增加焊盤面積,我們有效提升了PCBA的機械可靠性。

耐化學性測試

醫療環境中,PCBA會頻繁接觸酒精、含氯消毒劑、生理鹽水等液體。1943科技通過浸泡測試和擦拭測試評估PCB的抗腐蝕能力。

浸泡測試將PCBA浸泡在75%酒精或0.9%生理鹽水中,在25℃環境下放置24-48小時,取出后檢查表面狀況并測試電氣性能。

擦拭測試則是用蘸有消毒液的棉布反復擦拭PCBA表面達上百次,觀察表面是否有損傷。這些測試幫助我們篩選出最適合醫療環境的阻焊油墨和表面處理工藝。

電氣性能驗證

除了環境適應性測試,1943科技還對PCBA進行全面的電氣性能驗證。我們采用高精度儀器測量導通電阻、絕緣電阻等參數,確保符合醫療和工控設備的嚴格要求。

針對高頻應用,我們還會進行信號完整性測試,保證PCBA在復雜電磁環境下的穩定工作。

04 先進設備:支撐可靠性驗證的技術基礎

1943科技投資建設了專業的可靠性驗證實驗室,配備了一系列先進設備。我們的熱循環測試機可實現-60℃至150℃的溫變范圍,支持200次以上循環測試。

振動與沖擊測試設備符合IEC 60068標準,可施加最高200g的加速度。

精密分析設備是發現潛在問題的關鍵。我們采用X射線檢測儀檢查PCB內部缺陷和焊接質量,通過掃描電鏡觀察微觀形貌,分析材料結構。

對于BGA芯片底部的不可見焊點,我們使用紅墨水試驗分析焊接質量。

這些先進設備幫助我們不僅發現表面的缺陷,更能識別深層次的、潛在的風險點,從而在產品出廠前就消除可靠性隱患。

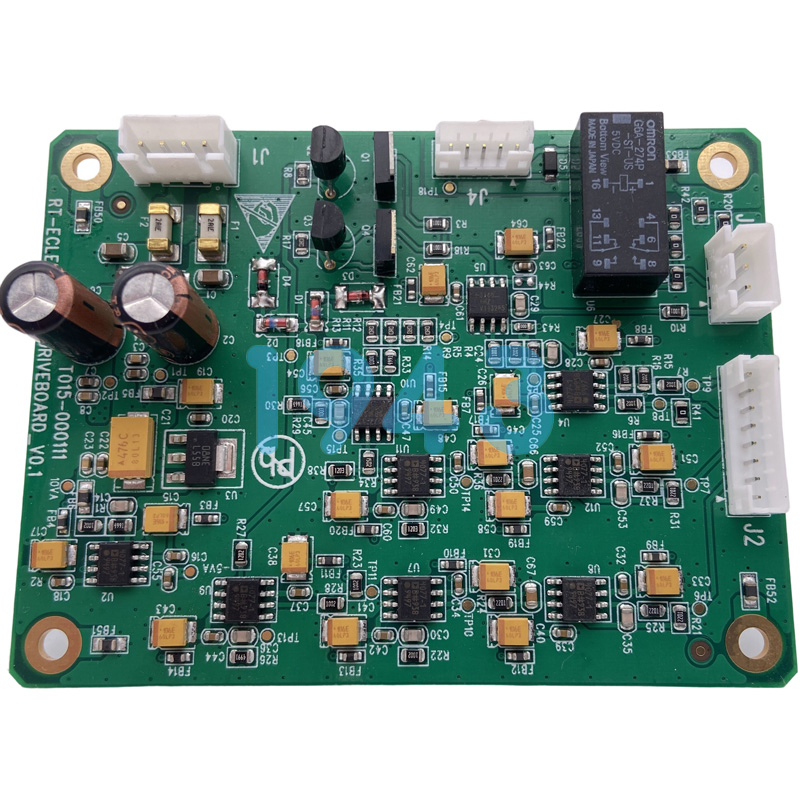

05 質量保障:從設計到生產的全流程控制

1943科技認為,可靠性不是測試出來的,而是設計出來、制造出來的。因此,我們的可靠性驗證體系覆蓋了從設計到生產的每一個環節。

在設計階段,我們通過DFM(可制造性設計)分析優化元器件布局,避免焊接陰影效應與熱應力集中。

同時應用仿真技術提前評估PCBA在熱應力、機械振動等環境下的表現,為設計優化提供依據。

在制造過程中,我們構建了“三重防護網”檢測體系:AOI光學檢測識別98%以上的焊點偏移、少錫缺陷;X-Ray穿透檢測BGA芯片底部焊球質量;測試儀完成100%電路通斷驗證。

SMT貼片環節采用全自動高速貼片機,以0.03mm的重復定位精度完成0201微型元件的精細裝配。

清潔度控制同樣是醫療PCBA的關鍵環節。1943科技通過嚴格的工藝控制,去除電樞板上可能殘留的無機鹽、酸等污染物,防止元件腐蝕導致的設備性能退化。

06 專業價值:為醫療工控領域注入可靠性

1943科技的可靠性驗證體系最終服務于一個核心目標:確保醫療和工控設備在整個生命周期內穩定運行。

對于醫療設備廠商,這意味著更低的現場故障率和更高的患者安全性;對于工控設備廠商,這意味著更長的平均無故障時間和更高的生產效率。

我們深知,在醫療領域,PCBA的可靠性可能直接關系到人的生命安全。因此,1943科技對每一塊出廠的醫療PCBA都執行著最為嚴格的驗證標準。

無論是植入式醫療設備中的精密電路板,還是醫學成像設備中的復雜PCBA,都需要經過72小時高低溫循環測試(-40℃至125℃)模擬極端環境,確保達到IPC Class 3工業級可靠性標準。

1943科技的建議:醫療與工控設備廠商在選擇PCBA加工伙伴時,不應只關注價格和交期,更要考察供應商的可靠性驗證體系是否完整,是否具備模擬極端環境的能力,以及是否有成功的高質量項目經驗。

只有經過嚴格驗證的PCBA,才能在醫療和工業現場的復雜環境中持續穩定工作,為設備和產品保駕護航。

1943科技憑借完整的可靠性驗證體系和專業經驗,已成為多家醫療和工控領域領先企業的合作伙伴,通過共享可靠性驗證數據,幫助他們提升了產品市場認可度,加快了上市進度。

2024-04-26

2024-04-26