在電子制造領域,SMT生產線的高效運轉直接決定著產品質量與市場競爭力。作為核心裝備,高速貼片機與AOI檢測系統的協同配合,已成為衡量SMT貼片廠技術實力的關鍵指標。本文將深入探討這兩類設備如何通過無縫協作,實現生產效率與品質管控的雙重提升。

高速貼片機:SMT產線的“加速引擎”

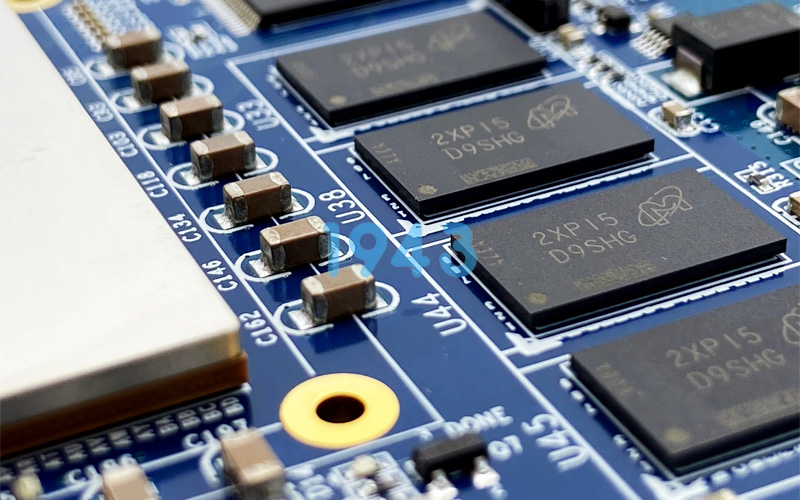

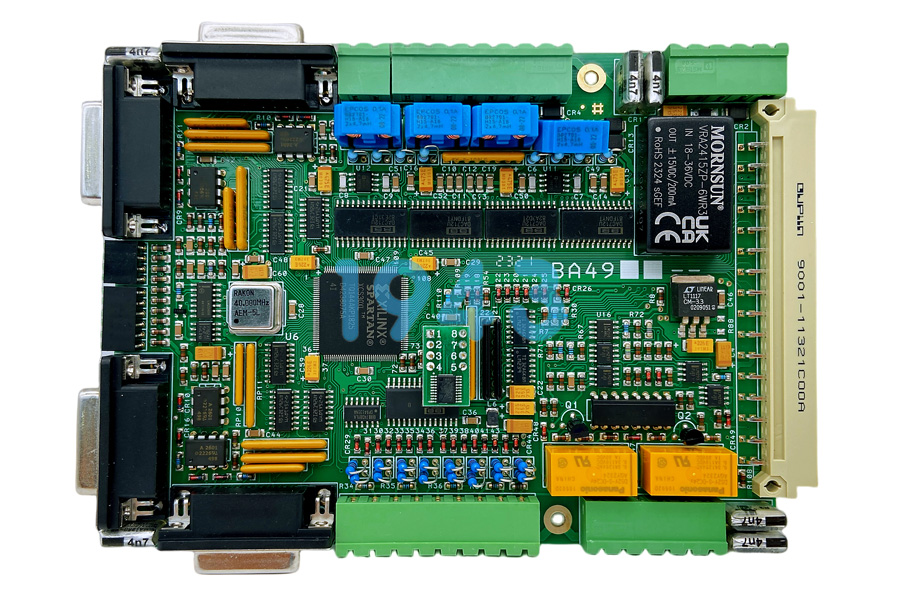

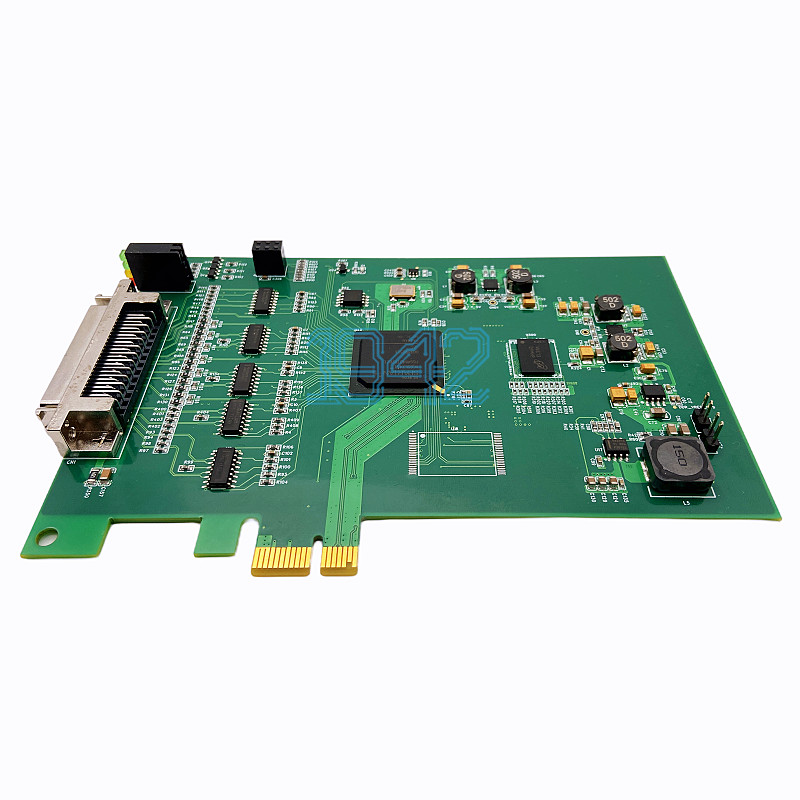

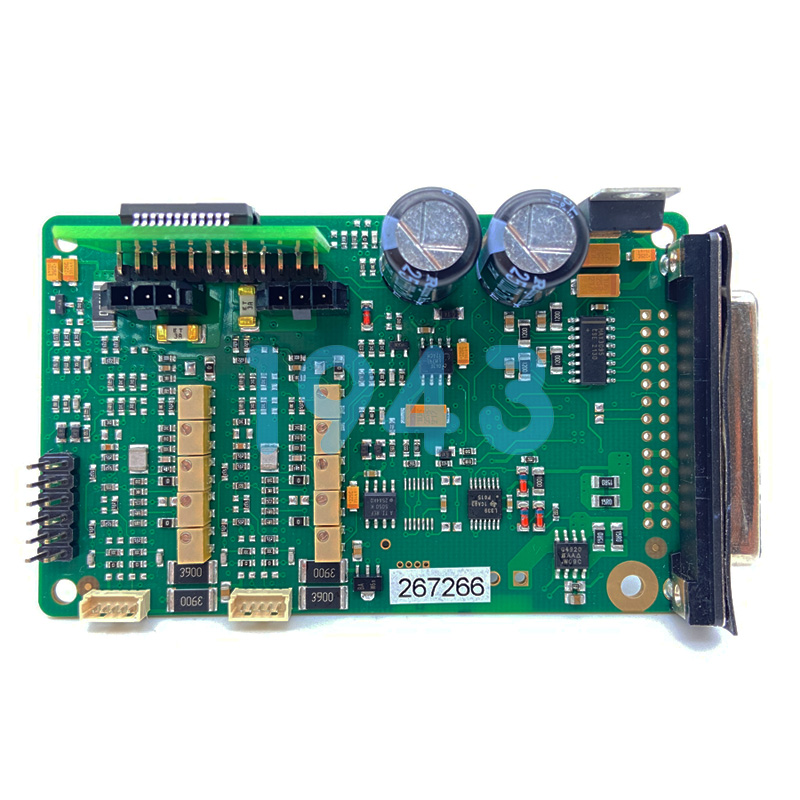

高速貼片機是SMT生產線的核心裝備,其技術參數直接決定了整個產線的產能上限。現代高速貼片機已實現微米級貼裝精度,能夠處理從0201超小型元件到大型BGA芯片的廣泛封裝類型。

核心技術優勢

- 精度與速度的平衡:高端貼片機通過線性電機驅動、輕量化貼裝頭等創新設計,在保持±0.03mm極高精度的同時,實現每小時超過數萬點的貼裝速度。這種精度與速度的平衡,特別適合智能家居、汽車電子等對可靠性和集成度要求極高的產品領域。

- 智能化自適應功能:新一代貼片機集成了智能供料系統、動態高度補償功能以及多重品質保障機制,能夠自動應對電路板翹曲、元件公差等變量,大幅減少換線時間與人為干預需求。

- 柔性生產能力:通過模塊化設計,高速貼片機可自由組合不同模組,靈活調整產能配置,輕松應對從打樣驗證到批量生產的各種需求,為客戶提供更具彈性的生產方案。

AOI檢測系統:質量控制的“火眼金睛”

AOI(自動光學檢測)系統作為SMT產線的“質量衛士”,通過先進的光學成像和AI算法,實現對焊接品質的多維度把控。

技術演進與突破

- 多站位檢測能力:現代AOI系統可在SMT產線的三個關鍵位置部署:焊膏印刷后、元件貼裝后以及回流焊接后。這種多站位檢測策略使質量管控覆蓋整個生產流程,能實時發現并糾正各類缺陷。

- AI賦能的質量管控:基于深度學習算法的AOI系統,通過不斷自我優化,顯著提升了檢測精度與效率。傳統AOI設備誤判率高達70%,而引入AI技術后,系統能夠自行定義瑕疵范圍,有效識別未知缺陷,將誤判率控制在0.5%以下。

- 三維測量技術:3D AOI系統在傳統二維檢測基礎上增加高度維度,可精確測量元件和焊點的三維形態,更好地識別翹腳、立碑、焊錫不足等典型缺陷,大幅提升檢測可靠性。

協同效應:1+1>2的效能倍增

當高速貼片機與AOI檢測系統深度協同,SMT產線便實現了從“高速生產”到“高品質高速生產”的質變。

實時數據閉環優化

高端SMT產線通過集成信息系統,將AOI檢測結果實時反饋給貼片機。一旦AOI檢測到元件偏移或焊膏缺陷,系統可自動調整貼裝參數或錫膏印刷設置,形成全自動工藝優化閉環。這種實時反饋機制將傳統的事后檢測轉變為過程預防,大幅降低不良品率。

智能化產線平衡

通過精準數據分析,生產線可動態調整貼片機與AOI的工作節奏,避免因檢測瓶頸影響整體產能。智能產線能將設備利用率從傳統產線的65%提升至92%以上,同時減少70%的非計劃停機。

全面質量追溯

協同系統記錄每個產品的貼裝參數與檢測結果,建立完整的質量溯源體系。當出現質量異常時,可快速定位問題源頭,極大縮短問題分析周期,為持續改進提供數據支撐。

技術融合的未來趨勢

隨著電子元件小型化、高密度化趨勢加速,高速貼片機與AOI檢測系統的協同將向更深度發展。

- 微型化挑戰的應對:面對0201元件密度較五年前提升300%的挑戰,設備供應商通過硬件升級與軟件算法優化,推出針對性解決方案,確保微米級元件的貼裝與檢測精度。

- 數字孿生技術的應用:通過構建虛擬產線模型,可在實際生產前模擬優化設備參數,最大限度發揮設備協同優勢,減少現場調試時間。

- 綠色制造需求:隨著環保法規日益嚴格,無鉛工藝已成為行業標準。設備協同系統通過優化溫控參數與真空環境控制,在滿足環保要求的同時確保焊接質量。

結語

在SMT貼片加工行業,高速貼片機與AOI檢測系統的協同已超越簡單的設備組合,成為智能制造的核心體現。1943科技通過深度整合兩類設備,構建了高效、高精、高可靠性的SMT產線,為客戶提供從工藝設計到批量生產的一站式PCBA制造服務。我們將持續深化設備協同創新,推動SMT技術向更智能化、微型化、綠色化方向邁進。 歡迎聯系我們的專業團隊,了解更多關于SMT貼片加工服務與設備協同的技術細節,共同探索電子制造的未來可能性。

2024-04-26

2024-04-26