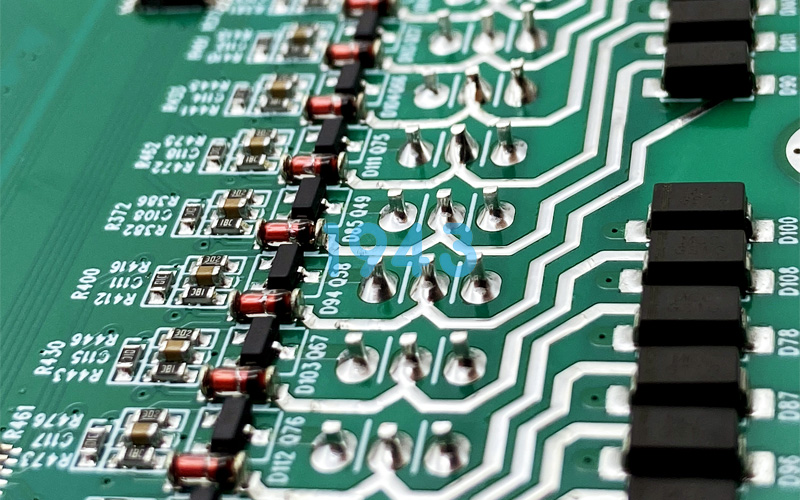

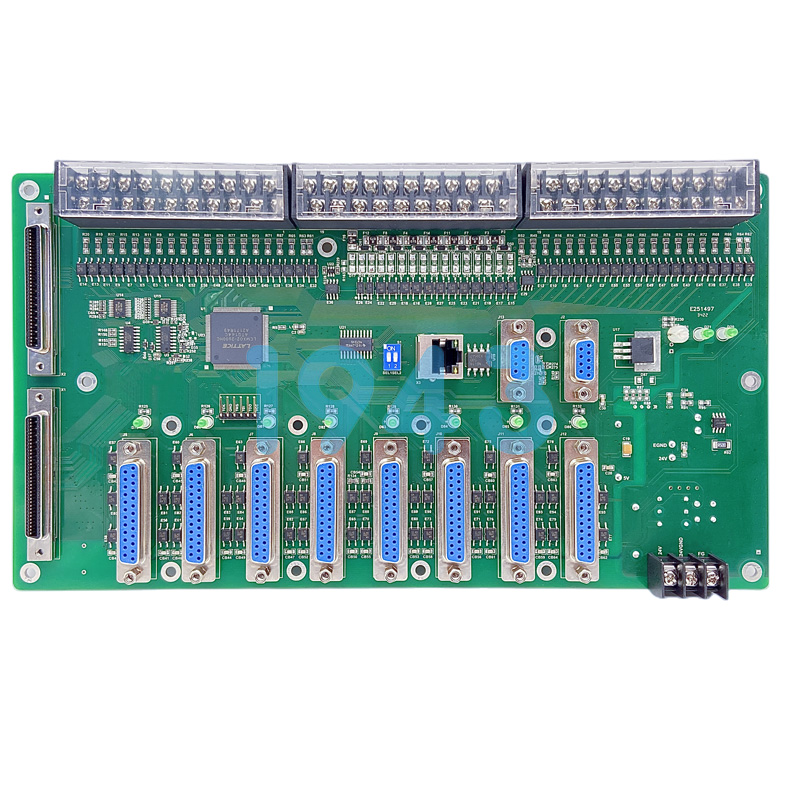

在環(huán)保法規(guī)日益嚴(yán)格和電子產(chǎn)品可靠性要求不斷提高的背景下,無(wú)鉛焊接工藝已成為PCBA加工行業(yè)的標(biāo)準(zhǔn)配置。作為一家專(zhuān)業(yè)的SMT貼片加工廠,我們深刻認(rèn)識(shí)到無(wú)鉛焊接工藝的實(shí)施質(zhì)量直接關(guān)系到電子產(chǎn)品的長(zhǎng)期可靠性。1943科技將從無(wú)鉛焊接工藝的實(shí)施要點(diǎn)和可靠性評(píng)估兩個(gè)方面,為行業(yè)客戶(hù)提供專(zhuān)業(yè)指導(dǎo)。

一、無(wú)鉛焊接工藝的核心實(shí)施要點(diǎn)

1. 無(wú)鉛焊料的科學(xué)選型

無(wú)鉛焊料的選型是決定焊點(diǎn)韌性的基礎(chǔ)因素。目前主流的Sn-Ag-Cu(SAC)系焊料中,合金成分配比需要精確控制。當(dāng)Ag含量從3.0%提升至4.0%時(shí),焊點(diǎn)拉伸韌性可提升12%-15%,但超過(guò)4.5%時(shí)會(huì)因金屬間化合物(IMC)層過(guò)度增厚導(dǎo)致脆性增加。Cu元素的加入可抑制IMC層生長(zhǎng)速率,優(yōu)化焊點(diǎn)界面結(jié)合強(qiáng)度,建議SAC焊料中Cu含量控制在0.5%-0.7%區(qū)間。 對(duì)于高頻振動(dòng)工況下的工控板,可考慮添加0.05%-0.1%的Ni或Co元素,通過(guò)固溶強(qiáng)化機(jī)制改善焊料塑性變形能力。選型時(shí)需結(jié)合焊料熔點(diǎn)(峰值溫度不超過(guò)260℃)、潤(rùn)濕時(shí)間(≤3秒)及氧化增重速率(≤0.5mg/cm²/h)等關(guān)鍵指標(biāo)進(jìn)行綜合評(píng)估。

2. 回流焊工藝參數(shù)的精準(zhǔn)控制

??動(dòng)態(tài)溫度曲線優(yōu)化模型??是無(wú)鉛焊接的核心技術(shù),需要構(gòu)建包含預(yù)熱、保溫、回流、冷卻四階段的溫度控制模型:

- ??預(yù)熱階段??:采用1.5-2.5℃/s升溫速率,將PCB板溫從室溫提升至150-180℃,確保電路板表面溫差≤5℃

- ??保溫階段??:在180-210℃區(qū)間維持90-120秒,確保焊盤(pán)表面氧化層充分去除

- ??回流階段??:峰值溫度設(shè)定為焊料液相線溫度+30-40℃,液相線以上時(shí)間(TAL)控制在60-90秒

- ??冷卻階段??:采用3-5℃/s冷卻速率快速降至150℃以下,抑制IMC層過(guò)度生長(zhǎng)

??低氧氛圍焊接技術(shù)??同樣關(guān)鍵。在回流焊爐膛內(nèi)通入高純氮?dú)猓兌?ge;99.99%),將氧含量控制在100-500ppm區(qū)間,可使焊點(diǎn)表面氧化程度降低60%-80%。氮?dú)猸h(huán)境下焊點(diǎn)的剪切強(qiáng)度較空氣環(huán)境提升20%-25%,氣孔率從8%降至3%以下。

3. 鋼網(wǎng)設(shè)計(jì)與焊膏印刷優(yōu)化

無(wú)鉛工藝對(duì)焊膏印刷精度要求更高。建議采用激光切割不銹鋼網(wǎng),厚度控制在120-150μm,開(kāi)窗比例根據(jù)器件類(lèi)型調(diào)整:

- ??QFP/SOP封裝??:開(kāi)窗比例80-90%

- ??0603及以下小型貼片??:開(kāi)窗比例100-110%

- ??BGA封裝??:開(kāi)窗比例為焊盤(pán)直徑的90-95%

印刷參數(shù)方面,刮刀角度推薦60°,印刷壓力控制在0.18-0.22kg/cm,印刷速度控制在20-30mm/s。這些參數(shù)組合能顯著提高焊膏釋放率,減少印刷不良。

4. 設(shè)備精度維護(hù)與工藝匹配

??貼裝精度的閉環(huán)控制??要求貼片機(jī)XY軸定位精度控制在±50μm以?xún)?nèi),Z軸壓力偏差≤±5%設(shè)定值。對(duì)于0402及以下封裝元件,需采用視覺(jué)對(duì)中系統(tǒng)實(shí)時(shí)校正,避免因貼裝偏差導(dǎo)致的焊端潤(rùn)濕不良問(wèn)題。 ??回流焊設(shè)備的狀態(tài)管控??需要建立溫度曲線的實(shí)時(shí)監(jiān)控系統(tǒng),每月對(duì)加熱模塊進(jìn)行熱效率測(cè)試,確保爐內(nèi)橫向溫差≤±5℃,縱向溫差≤±3℃。

二、無(wú)鉛焊點(diǎn)的可靠性評(píng)估體系

1. 力學(xué)性能測(cè)試

推拉力測(cè)試是評(píng)估焊點(diǎn)機(jī)械可靠性的重要手段。通過(guò)使用推拉力測(cè)試機(jī),可以對(duì)印刷電路板上的BGA錫球及小型貼片零件進(jìn)行推力測(cè)試,QFP引腳進(jìn)行拉力測(cè)試。不同元器件的推拉力標(biāo)準(zhǔn)各異,例如CHIP0402的推力標(biāo)準(zhǔn)為≥0.65Kgf,CHIP0603為≥1.2Kgf,CHIP0805為≥2.30Kgf。 測(cè)試流程包括樣品準(zhǔn)備、參數(shù)設(shè)置、樣品固定、推刀位置調(diào)整、施力測(cè)試和結(jié)果分析等步驟。失效判據(jù)是施加的外力是否小于特定試驗(yàn)條件、組成和結(jié)構(gòu)所要求的最小焊點(diǎn)強(qiáng)度。

2. 環(huán)境可靠性測(cè)試

- ??溫度循環(huán)測(cè)試??是評(píng)估焊點(diǎn)抗熱疲勞性能的關(guān)鍵方法。每個(gè)試驗(yàn)周期包括-40℃±2℃、10min和125℃±2℃、10min,溫度變化速率15℃/min。試驗(yàn)后用40倍放大鏡觀察,焊點(diǎn)裂紋長(zhǎng)度不超過(guò)該焊盤(pán)圖形直徑的50%為合格。 ??

- 溫度沖擊測(cè)試??條件為:-40℃±2℃、30min;80℃±2℃、30min。試驗(yàn)后產(chǎn)品不應(yīng)出現(xiàn)功能性故障,焊點(diǎn)連接處應(yīng)無(wú)脫落、斷裂或裂紋。 ??

- 高溫高濕測(cè)試??條件為溫度65℃、相對(duì)濕度95%RH。試驗(yàn)后產(chǎn)品不出現(xiàn)功能性故障且焊點(diǎn)連接處無(wú)裂紋為合格。 ??

- 振動(dòng)測(cè)試??按照隨機(jī)振動(dòng)標(biāo)準(zhǔn)進(jìn)行,頻率范圍5Hz-1000Hz,X、Y、Z三方向,每方向2h,共6h。試驗(yàn)后焊點(diǎn)連接處應(yīng)無(wú)脫落、斷裂或裂紋。

3. 微觀結(jié)構(gòu)分析

- ??金相切片分析??可以觀察焊點(diǎn)的IMC層厚度、形態(tài)和分布。理想狀態(tài)下初始IMC層厚度應(yīng)控制在2-3μm,且在1000次溫度循環(huán)后增長(zhǎng)不超過(guò)50%。 ??

- 掃描電子顯微鏡(SEM)?? 可用于分析焊點(diǎn)微觀組織形態(tài),篩選出晶粒度≤50μm的最優(yōu)焊料配方,為工藝優(yōu)化提供依據(jù)。

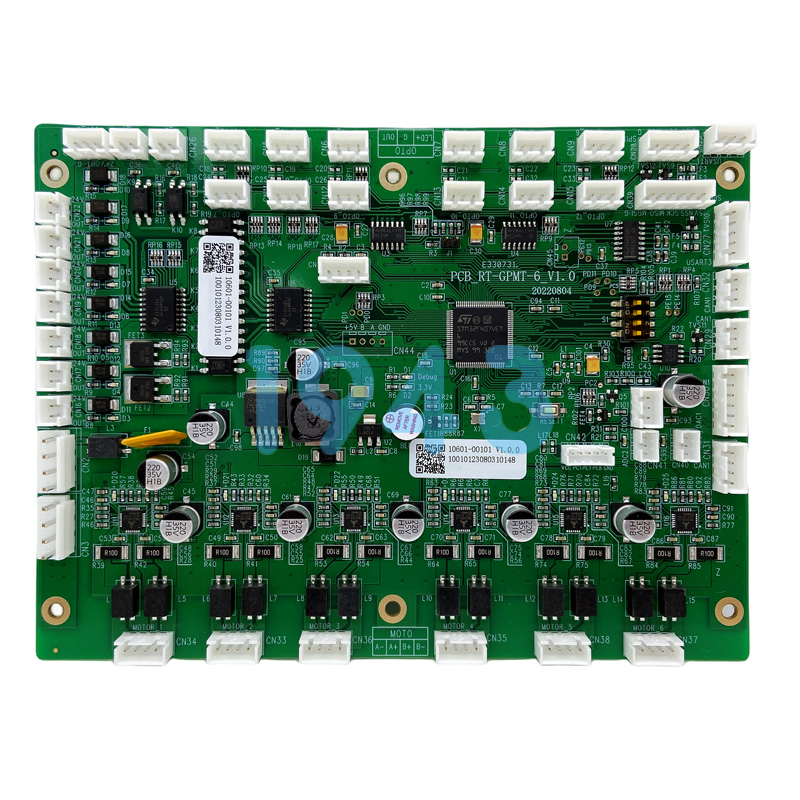

三、寬溫環(huán)境下的特殊考量

對(duì)于工控、汽車(chē)電子等寬溫環(huán)境應(yīng)用(-40℃至85℃),需要額外考慮以下因素:

- ??材料熱匹配性??:選擇Tg(玻璃化轉(zhuǎn)變溫度)≥170℃的FR-4材料,其Z軸熱膨脹系數(shù)(CTE)可控制在2.5%以?xún)?nèi)

- ??焊料優(yōu)化??:對(duì)于低溫場(chǎng)景,可考慮Sn-Bi系焊料(熔點(diǎn)138℃),減少高溫對(duì)元器件的熱沖擊

- ??三防處理??:采用派瑞林(Parylene)涂覆,形成0.5-2μm的聚對(duì)二甲苯薄膜,抵御腐蝕性氣體

結(jié)語(yǔ)

無(wú)鉛焊接工藝是一項(xiàng)涉及材料科學(xué)、傳熱學(xué)、機(jī)械工程的多學(xué)科系統(tǒng)工程。通過(guò)焊料合金成分的精準(zhǔn)設(shè)計(jì)、回流焊工藝參數(shù)的動(dòng)態(tài)優(yōu)化、設(shè)備精度的嚴(yán)格管控及智能化質(zhì)量體系的建立,可有效提升PCBA焊點(diǎn)的抗疲勞性能,為電子設(shè)備的長(zhǎng)期可靠運(yùn)行提供堅(jiān)實(shí)保障。 作為專(zhuān)業(yè)的SMT貼片加工廠,我們建立了從材料選型、工藝控制到可靠性驗(yàn)證的完整質(zhì)量體系,能夠?yàn)榭蛻?hù)提供符合國(guó)際標(biāo)準(zhǔn)的高可靠性PCBA產(chǎn)品。隨著電子產(chǎn)品向小型化、高集成化方向發(fā)展,我們將持續(xù)優(yōu)化無(wú)鉛焊接工藝,為客戶(hù)創(chuàng)造更大價(jià)值。

2024-04-26

2024-04-26