在SMT貼片加工過程中,焊接質量直接決定終端產品可靠性,而傳統人工檢測難以應對高密度、微型化的產線需求。AOI(Automatic Optical Inspection,自動光學檢測)作為核心質檢設備,憑借高速、精準的優勢,已成為SMT產線中高效識別焊接缺陷的關鍵環節。1943科技將從AOI檢測原理、缺陷識別邏輯、產線價值等維度,解析其在SMT加工中的核心應用,助力企業提升產線良率與效率。

一、SMT產線焊接缺陷痛點:為何需要AOI光學檢測?

SMT貼片加工中,焊接環節易受元件尺寸、貼裝精度、回流焊參數等因素影響,產生各類缺陷。傳統檢測方式存在明顯局限,難以滿足現代化產線需求:

- 人工檢測效率低:面對高速貼裝的產線,人工目視檢測速度慢,單塊PCB板檢測需數分鐘,無法匹配產線節拍。

- 微小缺陷識別難:隨著0201等微型元件普及,引腳間距縮小至0.3mm以下,人工肉眼難以識別虛焊、橋連等細微缺陷。

- 檢測穩定性差:人工檢測受疲勞、經驗等主觀因素影響,漏檢率、誤判率高達5%-10%,無法保證質檢一致性。

- 成本管控壓力大:人工檢測需配置大量質檢人員,且缺陷流入后段工序會增加返工成本,甚至導致客戶投訴。

AOI光學檢測設備的出現,恰好解決了上述痛點,通過“機器視覺+算法分析”實現焊接缺陷的自動化、高精度識別,成為SMT產線不可或缺的質檢核心。

二、AOI光學檢測原理:SMT產線的“智能眼睛”

AOI光學檢測基于機器視覺技術,通過高清相機采集PCB板焊接區域圖像,與標準圖像進行對比分析,自動識別缺陷并報警。其在SMT產線中的適配性,源于三大核心工作邏輯:

- 圖像采集:設備搭載高分辨率工業相機(通常≥500萬像素),配合LED環形光源、同軸光源,針對不同元件(Chip、IC、BGA等)調整光線角度,清晰捕捉焊接區域的焊點形狀、引腳位置、錫量分布等細節。

- 圖像對比:通過“標準模板對比法”或“學習型算法對比法”,將采集到的實時圖像與預設的合格標準圖像(或算法學習的合格特征)進行像素級比對,篩選出灰度值、形狀、尺寸存在差異的區域。

- 缺陷判定:系統根據預設的缺陷判定規則(如焊點偏移量、錫珠大小、引腳虛焊面積等閾值),對差異區域進行分析,自動判定是否為缺陷,并標注缺陷類型(如虛焊、橋連、少錫等),同時生成檢測報告。

三、AOI如何高效識別SMT焊接常見缺陷?

SMT產線中焊接缺陷類型多樣,AOI通過針對性的檢測策略,實現各類缺陷的高效識別。以下為常見缺陷及AOI識別邏輯:

| 焊接缺陷類型 | 缺陷特征 | AOI識別方式 |

|---|---|---|

| 虛焊/假焊 | 焊點表面無光澤、錫量不足,引腳與焊盤接觸不良 | 采集焊點灰度值與形狀,若灰度值過高(錫面不飽滿)、焊點面積小于標準閾值,判定為虛焊 |

| 橋連(短路) | 相鄰引腳或焊盤之間出現多余錫料,形成導通 | 檢測引腳間的間隙區域,若存在超出標準的錫料連接(像素連通性異常),判定為橋連 |

| 少錫/缺錫 | 焊點錫量未覆蓋焊盤或引腳,露出基材 | 對比焊點標準面積與實際面積,若實際面積低于標準80%,或焊盤裸露區域超過預設值,判定為少錫 |

| 多錫/溢錫 | 焊點錫量過多,溢出焊盤邊緣,可能覆蓋元件本體 | 檢測焊點輪廓是否超出焊盤邊界,若溢出面積超過標準閾值,判定為多錫 |

| 錫珠/錫渣 | 焊接區域出現獨立的微小錫粒,可能導致后期短路 | 通過圖像灰度對比,識別焊盤外直徑≥0.1mm的獨立錫質顆粒,判定為錫珠 |

| 元件偏移/錯貼 | 元件引腳與焊盤對位偏差,或元件型號與標準不符 | 識別元件外形輪廓與引腳位置,對比標準坐標,偏移量超過0.1mm即判定為偏移;通過元件絲印或外形特征比對,識別錯貼 |

高效識別的核心保障:3大關鍵技術

- 高速圖像采集技術:采用高速工業相機與圖像傳輸芯片,單塊PCB板(600mm×400mm)圖像采集時間≤2秒,匹配SMT產線6000-8000點/小時的貼裝速度。

- AI智能算法優化:傳統AOI依賴模板對比,對元件偏移、光照變化適應性差;新一代AOI融入AI深度學習算法,通過訓練數千組缺陷圖像,可自動識別不同工況下的缺陷特征,誤判率降低至1%以下。

- 多光源協同照明:針對不同元件類型配置專屬光源方案(如IC引腳用側光、BGA用背光),突出焊接區域與背景的對比度,避免因光線反射導致的漏檢。

四、AOI檢測對SMT產線的核心價值:從“事后返工”到“事前預防”

AOI光學檢測不僅是“缺陷識別工具”,更能推動SMT產線實現質量管控升級,為企業創造直接價值:

- 提升產品良率:將缺陷識別環節前移至回流焊后,提前攔截不良品,避免缺陷流入后段組裝工序,產品良率可從人工檢測的92%-95%提升至99%以上。

- 降低生產成本:單臺AOI設備可替代6-8名質檢人員,每年節省人力成本數十萬元;同時減少返工、報廢帶來的物料損耗,綜合成本降低15%-20%。

- 實現數據追溯:AOI設備可自動記錄每塊PCB板的檢測時間、缺陷類型、缺陷位置等數據,生成質量報表,便于產線追溯問題根源,優化貼裝、焊接參數。

- 適配高密度產線:針對MiniLED、汽車電子等高密度SMT產品,AOI可精準識別0201元件、0.3mm間距QFP的焊接缺陷,滿足高端產品的質檢需求。

五、1943科技:以AOI檢測為核心,打造高可靠性SMT貼片服務

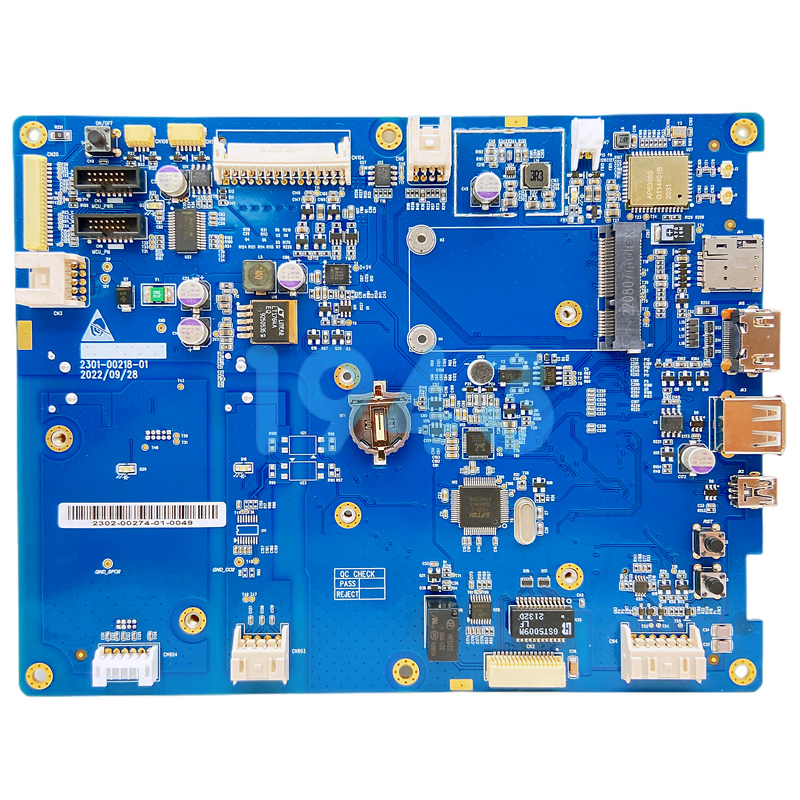

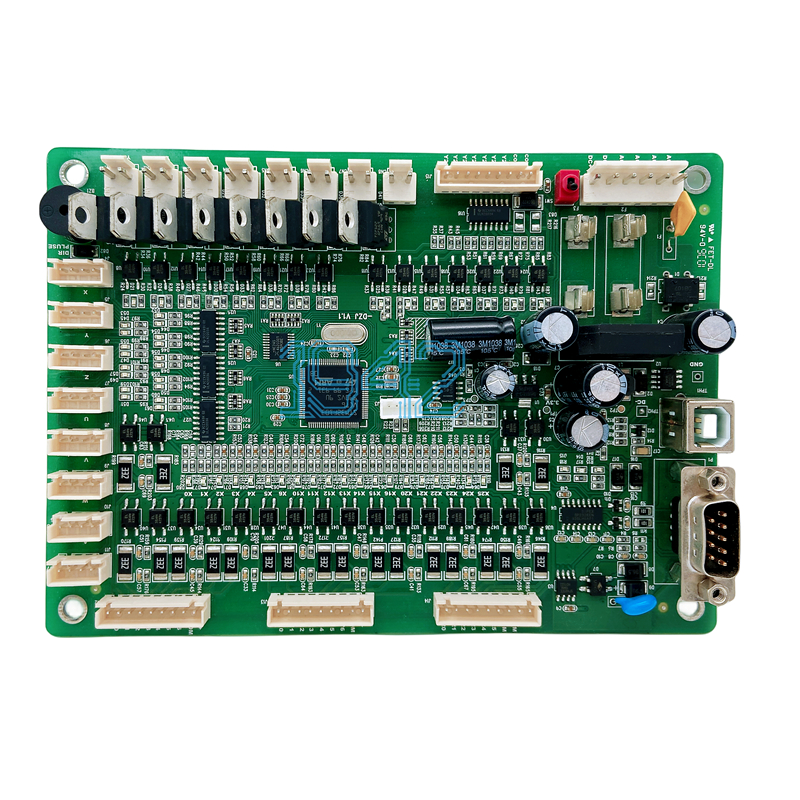

作為專業SMT貼片加工廠,1943科技深知焊接質量對產品的重要性。我們的SMT產線已全面配置新一代AOI光學檢測設備,構建“貼裝前-回流焊后-成品出庫”的全流程質檢體系:

- 產線配備多臺高速AOI設備,實現每塊PCB板100%全檢,確保無漏檢、無錯檢。

- 擁有專業算法優化團隊,可根據客戶產品特性(如醫療電子、工業控制板)定制缺陷檢測方案,適配不同精度需求。

- 提供檢測數據可視化服務,客戶可實時查看產線質檢數據,全程掌握產品質量動態。

如果您需要高可靠性的SMT貼片加工服務,或想了解AOI檢測在您產品中的應用方案,歡迎聯系1943科技,我們將為您提供定制化解決方案,助力您的產品品質升級。

2024-04-26

2024-04-26