PCBA加工的可追溯性已成為衡量企業生產能力與產品可靠性的核心標準。無論是汽車電子的安全要求、醫療設備的合規管理,還是消費電子的售后維權,都需要從物料到成品的全流程數據支撐。但傳統PCBA加工中,人工記錄易出錯、數據分散難整合、追溯耗時久等問題,讓很多企業陷入“想追溯卻追不動”的困境。1943科技在深圳SMT貼片與PCBA加工領域,以“全流程數據閉環+一物一碼精準定位”,實現從物料入庫到成品出庫的全鏈路可追溯,為電子制造企業提供可靠的質量保障與效率提升方案。

一、PCBA加工可追溯性:為何成為企業必答題?

PCBA作為電子設備的核心部件,其加工過程涉及物料、工藝、質檢等多個環節,任一環節的問題都可能導致產品故障。可追溯性的核心價值,在于通過數據還原生產全流程,快速定位問題根源,降低損失、規避風險,具體體現在三大場景:

- 品質管控:當產品出現不良時,可快速追溯到對應批次的物料、生產設備、操作員工及工藝參數,避免不良品批量流出,減少返工與召回成本。

- 合規要求:汽車、醫療、航空等高端領域,對PCBA的生產數據有強制留存要求,可追溯性是企業進入這些領域的“準入證”。

- 售后支撐:面對客戶的售后咨詢或投訴,能提供完整的生產與質檢數據,增強客戶信任,同時縮短問題排查時間,提升售后效率。

而傳統PCBA加工模式下,可追溯性實現面臨三大痛點:

- 數據采集不完整:依賴人工記錄物料批次、工藝參數等信息,易遺漏、出錯,且無法覆蓋“物料-貼片-焊接-檢測”全環節。

- 數據關聯不精準:物料、半成品、成品之間缺乏唯一標識,出現問題時需逐環節排查,追溯一次耗時數小時甚至數天。

- 數據查詢不便捷:數據分散在生產報表、質檢記錄、設備日志等不同載體中,需人工匯總整理,無法快速調用。

二、PCBA加工可追溯性實現的核心維度

要實現完整的PCBA可追溯,需覆蓋“物料-生產-質檢-成品”四大核心維度,確保每個環節的數據可采集、可關聯、可查詢。

| 追溯維度 | 核心追溯內容 | 傳統模式痛點 |

|---|---|---|

| 物料追溯 | 元器件型號、批次、供應商、入庫時間、領用記錄 | 人工貼標簽易脫落,物料與PCB板無法精準綁定 |

| 生產追溯 | 生產設備、操作員工、貼片參數(溫度、速度)、焊接工藝 | 設備參數手動記錄,員工操作無實時留痕 |

| 質檢追溯 | 各環節檢測項目(AOI/SPI/X-Ray)、檢測結果、不良處理記錄 | 質檢報告紙質存檔,無法與生產數據聯動 |

| 成品追溯 | 成品批次、生產日期、對應訂單、出庫流向 | 成品與生產環節數據脫節,無法反向追溯源頭 |

只有打通這四大維度的數據,形成“從元器件到成品”的完整數據鏈,才能真正實現PCBA加工的可追溯性。

三、1943科技智能追溯系統:全鏈路可追溯的實現方案

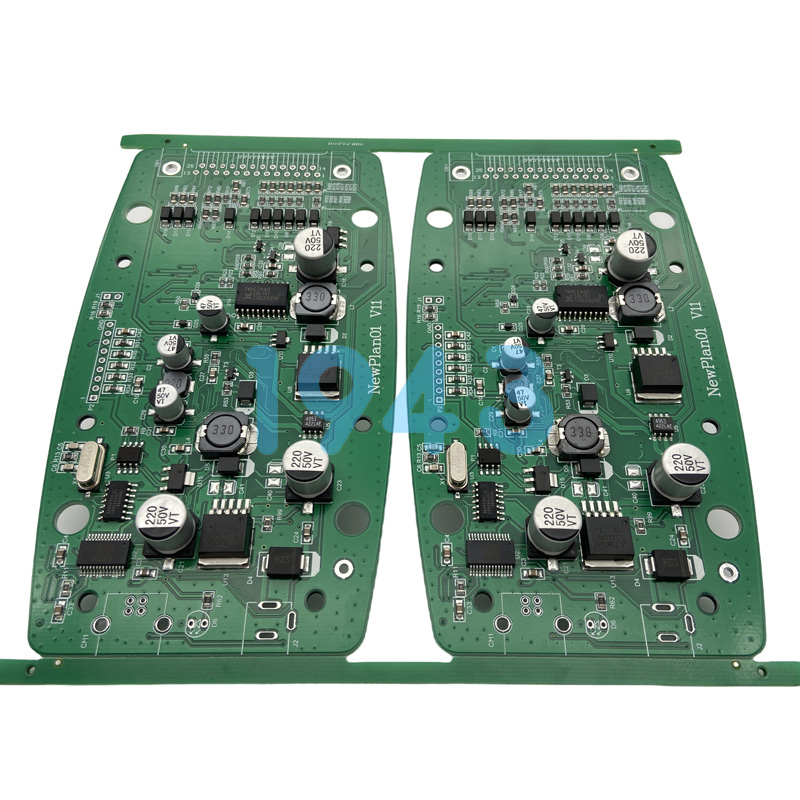

1943科技智能追溯系統以“數據自動采集+唯一碼關聯+云端平臺管理”為核心,覆蓋PCBA加工全流程,實現“一物一碼、全程留痕、秒級追溯”,徹底解決傳統追溯難題。

1.全流程數據自動采集:告別人工記錄,數據零遺漏

系統通過硬件設備與軟件系統聯動,自動采集各環節數據,無需人工干預,確保數據的真實性與完整性。

- 物料入庫環節:元器件到廠后,通過掃碼槍讀取物料包裝上的批次碼、型號信息,自動錄入系統,并生成唯一的“物料追溯碼”,與供應商信息、入庫時間綁定,同步更新庫存數據。

- 生產加工環節:在SMT貼片機、回流焊爐、波峰焊等設備上安裝數據采集模塊,實時抓取貼片坐標、焊接溫度曲線、生產速度等工藝參數;同時通過員工工牌刷卡,記錄操作人信息,所有數據自動關聯至對應PCB板的追溯碼。

- 質檢檢測環節:AOI、SPI、X-Ray等檢測設備與系統直連,檢測結果(如不良位置、不良類型)自動上傳,生成電子質檢報告,與生產數據實時聯動,不良品可直接標記并鎖定后續流程。

- 成品出庫環節:成品組裝完成后,系統生成“成品追溯碼”,與PCB板追溯碼、物料追溯碼關聯,錄入訂單信息、出庫時間、收貨方信息,形成完整的出庫記錄。

2.一物一碼精準關聯:從物料到成品,數據鏈不中斷

系統為每塊PCB板、每批物料、每件成品分配唯一的“追溯二維碼/條形碼”,通過掃碼實現各環節數據的精準關聯,形成“物料-PCB-成品”的全鏈路數據鏈。

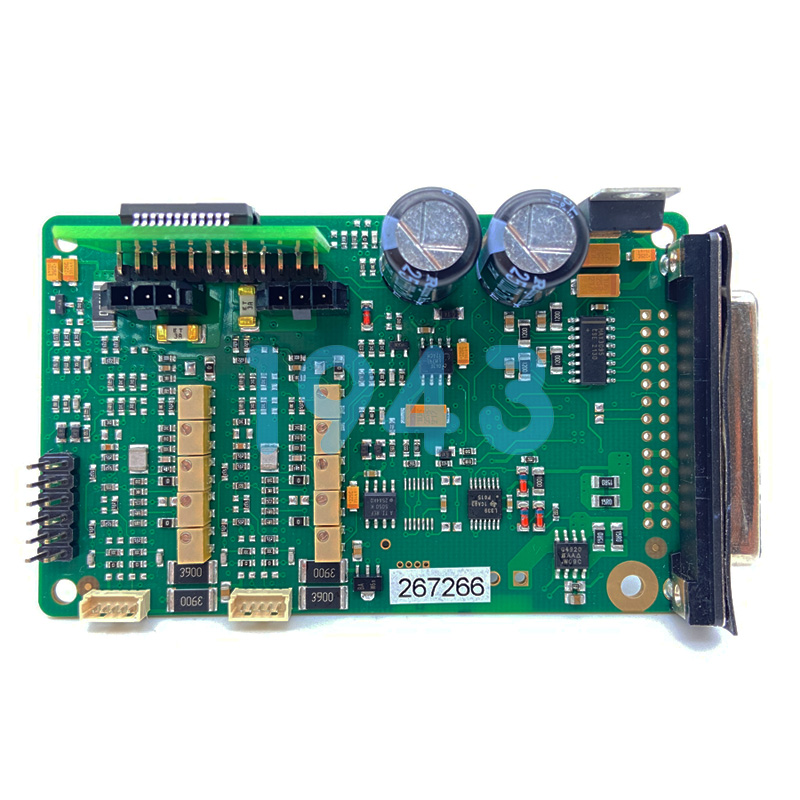

- PCB板標識:PCB板上線前,通過激光打碼機在板邊打印唯一追溯碼,該碼作為核心標識,貫穿加工全流程。

- 物料綁定:貼片前,掃碼槍讀取物料追溯碼與PCB板追溯碼,系統自動記錄“某批次元器件貼裝于某塊PCB板”,實現物料與PCB的一對一綁定。

- 成品關聯:成品組裝時,掃碼綁定PCB板追溯碼與成品追溯碼,消費者或客戶可通過成品追溯碼,反向查詢到該成品對應的所有生產與物料數據。

3.云端智能追溯平臺:秒級查詢,數據可視化

系統搭建云端追溯平臺,支持電腦端、手機端登錄,所有采集的數據實時同步至平臺,用戶可通過追溯碼、訂單號、批次號等多種方式,秒級查詢全流程數據。

- 快速追溯功能:輸入任意追溯碼(物料、PCB、成品),平臺立即顯示對應的全流程信息,包括物料來源、生產設備參數、質檢報告、出庫流向等,追溯時間從傳統的數小時縮短至10秒內。

- 數據可視化展示:平臺以圖表形式展示各批次生產良率、物料使用情況、設備運行狀態等數據,幫助企業分析生產瓶頸,優化生產流程。

- 數據安全存儲:采用云端加密存儲技術,數據留存時間滿足行業合規要求(最長可留存10年),支持數據導出與備份,避免數據丟失。

四、1943科技智能追溯系統的核心優勢

相比傳統追溯模式,1943科技的智能追溯系統在效率、精準度、實用性上實現全面升級,為企業創造多重價值:

1.追溯效率提升90%

傳統人工追溯需逐份翻閱記錄、跨部門協調,一次追溯平均耗時4-6小時;通過智能系統,僅需掃碼或輸入追溯碼,10秒內即可獲取全流程數據,大幅節省人力與時間成本。

2.數據精準度達100%

數據采集全程自動化,避免人工記錄的遺漏與錯誤;一物一碼的標識方式,確保物料、生產、質檢數據的精準關聯,杜絕“張冠李戴”的追溯誤差。

3.滿足多領域合規要求

系統數據留存、追溯流程完全符合工業控制、醫療設備(ISO13485)等行業的合規標準,幫助企業輕松通過客戶審核與行業認證。

4.助力品質持續優化

通過追溯平臺的數據分析功能,可統計不同物料批次的不良率、不同設備的生產穩定性、不同工藝參數的良率差異,為品質改進提供數據支撐,推動PCBA加工良率持續提升。

如果您有SMT貼片加工的需求,歡迎隨時聯系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26