在SMT貼片加工中,回流焊工藝是決定焊點質量與產品可靠性的核心環節,而溫度曲線的參數設置則是回流焊工藝的“靈魂”。對于電子制造企業而言,精準的回流焊溫度曲線不僅能避免虛焊、橋連、元件損壞等問題,更能從根本上保障電子產品的長期穩定運行。我們將從溫度曲線的基本構成、關鍵參數設置要點、參數與焊點可靠性的關聯,以及1943科技的工藝保障措施等方面,深入解析回流焊工藝的核心技術,助力行業伙伴掌握提升焊點質量的關鍵方法。

一、SMT回流焊溫度曲線:理解其核心構成

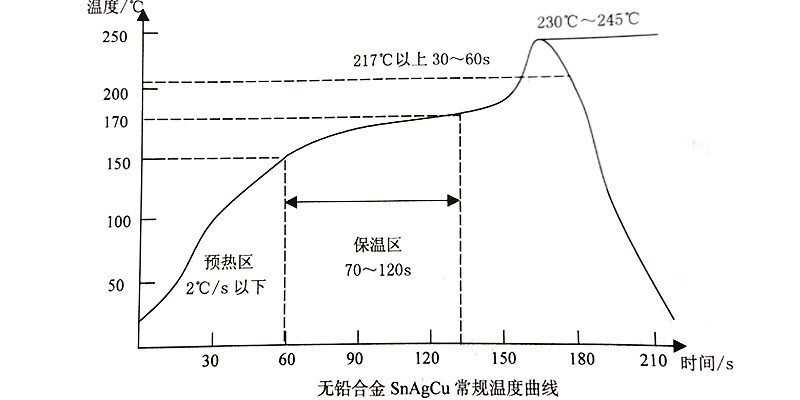

回流焊溫度曲線是指PCB板及其上元件在回流焊爐中,隨時間變化的溫度變化軌跡。一條完整且合理的溫度曲線,通常分為預熱段、恒溫段(浸潤段)、回流段(峰值段)、冷卻段四個階段,每個階段的溫度與時間參數,均直接影響焊點的形成質量。

| 階段 | 核心作用 | 關鍵參數 |

|---|---|---|

| 預熱段 | 逐步提升PCB與元件溫度,避免溫差過大導致元件損壞;同時揮發助焊劑中的溶劑 | 升溫速率(通常1-3℃/s)、預熱結束溫度(120-150℃) |

| 恒溫段 | 使PCB與元件溫度趨于均勻,激活助焊劑,去除焊盤與引腳表面氧化層 | 恒溫溫度(150-180℃)、恒溫時間(60-120s) |

| 回流段 | 溫度升至焊錫熔點以上,使焊錫完全熔融并潤濕焊盤與引腳,形成焊點 | 峰值溫度(210-240℃,取決于焊錫類型)、峰值時間(20-40s)、熔融時間(40-90s) |

| 冷卻段 | 使熔融的焊錫快速凝固,形成結構致密、強度高的焊點 | 降溫速率(通常2-5℃/s)、冷卻終點溫度(<100℃) |

二、回流焊關鍵參數設置:精準把控每一個細節

溫度曲線的參數設置并非“一成不變”,需根據焊錫膏類型、PCB材質、元件封裝(如BGA、QFP、0201貼片等)等因素靈活調整。以下是核心參數的設置要點,直接決定焊點可靠性。

1.預熱段:控制升溫速率,避免“熱沖擊”

- 升溫速率需嚴格控制在1-3℃/s之間。若升溫過快,PCB與元件(尤其是陶瓷電容、BGA等熱敏元件)因熱膨脹系數差異,易出現開裂、分層等損壞;若升溫過慢,助焊劑溶劑揮發不充分,后續階段易產生氣泡,導致虛焊。

- 預熱結束溫度需達到120-150℃,但不可超過150℃,防止助焊劑提前碳化,失去活性。

2.恒溫段:平衡溫度均勻性與助焊劑活性

- 恒溫溫度設定為150-180℃,此溫度區間能讓助焊劑充分發揮作用,有效去除焊盤、引腳表面的氧化層,同時避免助焊劑過早失效。

- 恒溫時間控制在60-120s,確保PCB板上不同位置(如邊緣與中心)的溫度差不超過±5℃,實現“溫度均勻化”,為后續回流段做準備。

3.回流段:鎖定峰值溫度與時間,確保焊錫熔融充分

- 峰值溫度需匹配焊錫膏的熔點。例如,無鉛焊錫膏(如Sn-Ag-Cu系列)熔點約217℃,峰值溫度通常設置為210-240℃,需比熔點高10-30℃,確保焊錫完全熔融;若峰值溫度過高,易導致元件引腳氧化、PCB板變形;若溫度不足,焊錫熔融不充分,無法形成可靠焊點。

- 峰值時間(溫度維持在峰值附近的時間)需控制在20-40s,熔融時間(溫度高于焊錫熔點的總時間)控制在40-90s。時間過長會導致焊錫過度氧化,焊點變脆;時間過短則焊錫潤濕不充分,易出現虛焊。

4.冷卻段:控制降溫速率,提升焊點強度

- 降溫速率建議設置為2-5℃/s。快速冷卻能使焊錫迅速凝固,形成晶粒細小、結構致密的焊點,提升焊點的機械強度與導電性;若降溫過慢,焊錫晶粒粗大,焊點強度降低,且易出現焊點氧化。

- 冷卻終點溫度需降至100℃以下,避免高溫下焊點與空氣接觸時間過長,發生氧化。

三、參數設置與焊點可靠性的直接關聯:這些問題需警惕

不當的回流焊參數設置,會直接導致焊點可靠性下降,甚至引發產品故障。以下是常見的參數設置失誤與對應問題,需重點規避:

- 虛焊/冷焊:多因回流段峰值溫度不足、熔融時間過短,導致焊錫未完全熔融,焊點與焊盤結合不緊密,后期易出現接觸不良。

- 橋連/短路:通常是回流段峰值溫度過高或熔融時間過長,導致焊錫過度流動,相鄰引腳間形成“錫橋”,引發短路故障。

- 元件損壞:預熱段升溫速率過快,或回流段峰值溫度過高,會導致熱敏元件(如電容、IC)因熱沖擊而損壞,出現功能失效。

- 焊點開裂:冷卻段降溫速率過快,或PCB與元件熱膨脹系數不匹配時,焊點內部產生過大應力,后期使用中易出現開裂。

四、1943科技:以精準工藝保障焊點可靠性

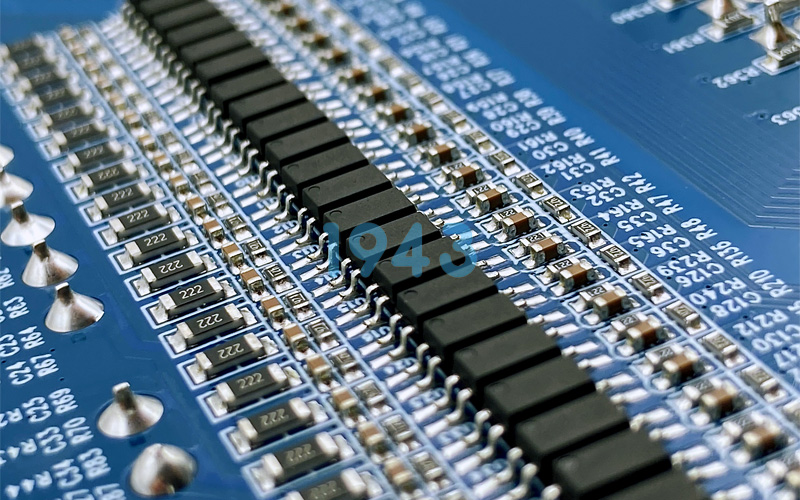

作為專業的SMT貼片加工廠,1943科技深知回流焊工藝對產品質量的核心影響,通過“設備+技術+檢測”三重保障,確保每一批產品的焊點可靠性。

1.高精度設備支撐

采用先進的無鉛回流焊爐,具備多溫區獨立控溫功能(最多可達12溫區),可精準控制各階段溫度與升溫/降溫速率,滿足不同類型PCB與元件的工藝需求。

2.定制化參數調試

針對每一款產品,技術團隊會根據焊錫膏規格書、PCB材質、元件清單(BOM),通過專業測溫儀(搭配熱電偶)進行多次溫度曲線測試,制定專屬的參數方案,確保曲線與產品需求完全匹配。

3.全流程質量檢測

在回流焊工藝后,通過AOI(自動光學檢測)、X-Ray檢測(針對BGA、QFN等隱蔽焊點)等設備,對焊點外觀、焊接強度進行全面檢測,杜絕虛焊、橋連等不良品流入下一道工序。

結語:精準參數,是SMT貼片質量的“第一道防線”

回流焊溫度曲線的參數設置,是SMT貼片加工中“技術含量與經驗積累”的集中體現。只有精準把控每一個階段的溫度與時間,才能形成可靠的焊點,為電子產品的長期穩定運行奠定基礎。

1943科技作為專業SMT貼片加工廠,擁有多年回流焊工藝調試經驗,可根據客戶產品需求,提供定制化的SMT貼片解決方案,從工藝設計到批量生產,全程保障產品質量。如果您有SMT貼片加工需求,或想了解更多回流焊工藝細節,歡迎隨時聯系我們!

2024-04-26

2024-04-26