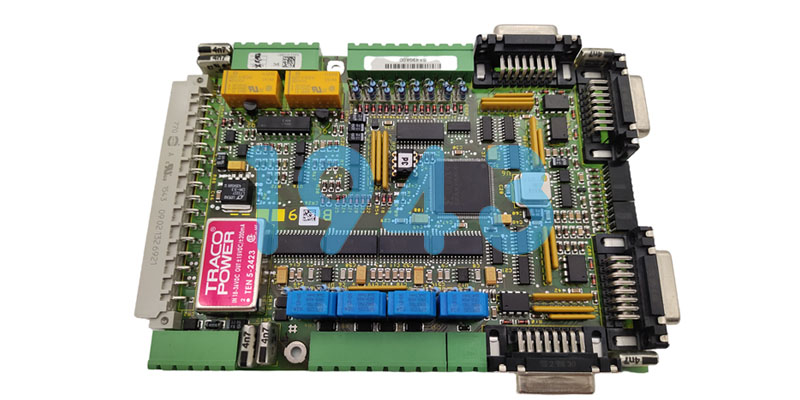

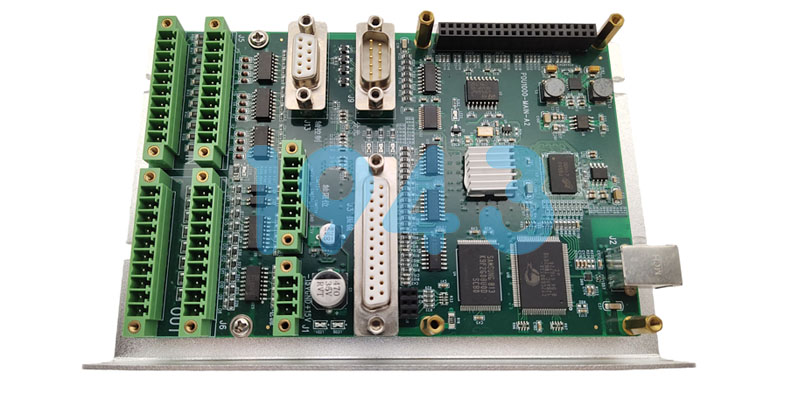

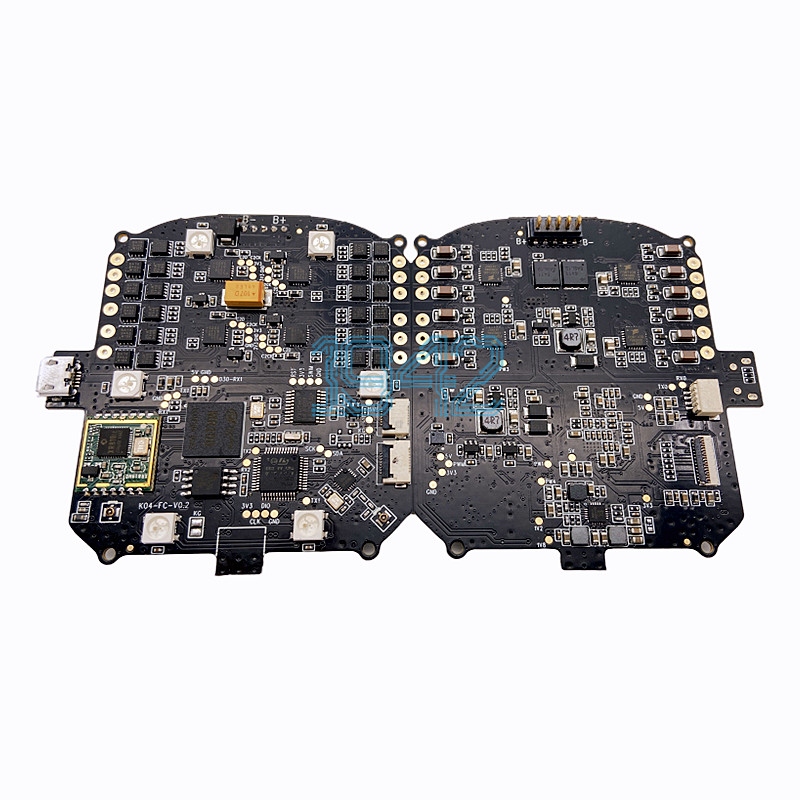

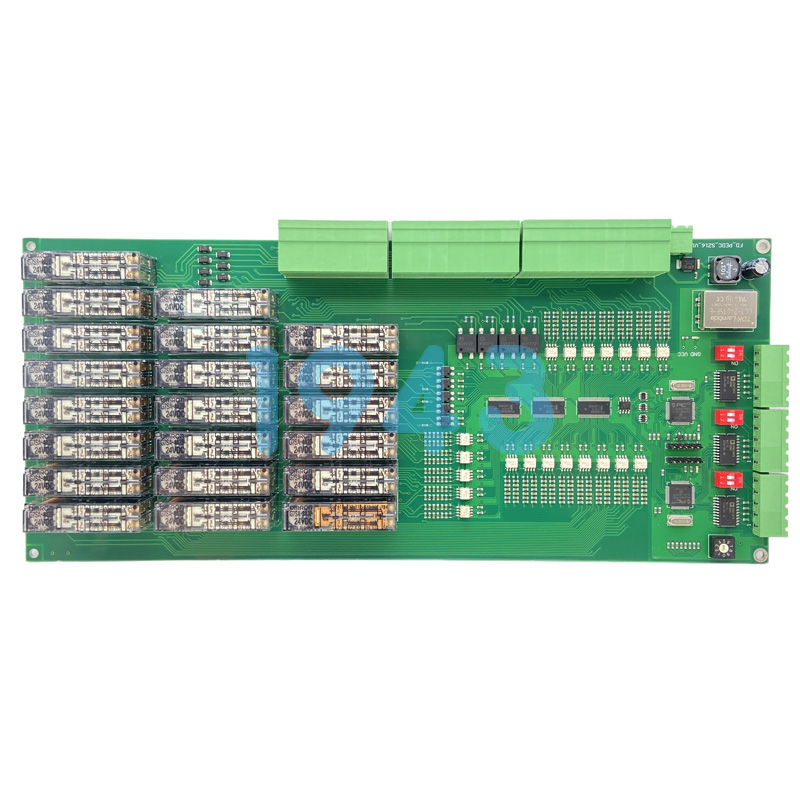

工控板卡的特殊性及環境挑戰

工控板卡作為工業控制系統的核心部件,其運行環境通常比消費電子產品復雜得多。生產現場可能存在高溫、高濕、強電磁干擾等極端條件,這就要求工控板卡必須具備卓越的穩定性和可靠性。 普通商業級板卡可能僅需滿足0℃~70℃的工作溫度范圍,而工控板卡通常需要適應-40℃~85℃甚至更寬的溫度范圍,并且要抵抗振動、腐蝕、粉塵等惡劣因素影響。因此,工控板卡PCBA加工從材料選擇到測試驗證都有特殊要求。

材料選擇的特殊要求

1. PCB基材選擇

工控板卡的PCB基材選擇遠超普通商業級產品的標準。普通FR-4材料難以滿足苛刻環境要求,因此需要選擇高性能基材: ??

- 高Tg材料??:選擇玻璃化轉變溫度(Tg)≥170℃的FR-4材料,可顯著降低高溫環境下的層間剝離風險。高Tg材料在Z軸的熱膨脹系數(CTE)可控制在2.5%以內,提高了在溫度循環下的穩定性。

- ??金屬基板??:對于功率器件和高溫區域,采用鋁基板或銅基板是更優選擇,其導熱系數可達1.0-2.0W/m·K,較普通FR-4提升5-10倍,能有效解決高熱元件的散熱問題。 ??

- 特種復合材料??:在極端環境下,可考慮使用聚酰亞胺基材的柔性電路板,通過動態彎曲吸收熱應力,提升抗振動性能。

2. 元器件選型標準

工控板卡的元器件選型需遵循嚴格標準: ??

- 工業級溫度范圍??:必須選擇工作溫度范圍-40℃~125℃的工業級或汽車級元器件,其封裝需滿足相關的溫度循環測試標準。

- ??陶瓷封裝器件??:對光耦、晶振等敏感元件,優先采用金屬-陶瓷封裝,因其熱膨脹系數匹配性優于塑料封裝,能減少溫度變化導致的應力。 ?

- ?耐候性電容??:選擇X7R/C0G介質的多層陶瓷電容,在-55℃~125℃范圍內的容量漂移率可控制在<±15%,確保電源穩定性。 ??

- 高可靠性連接器??:工控板卡的連接器需具備防腐蝕、防振動松動特性,鍍金厚度通常要求高于商業級別。

3. 焊料與輔料選擇

焊接材料的選擇直接影響焊點可靠性和長期穩定性: ??

- 無鉛焊料??:工控領域通常采用SAC305(錫銀銅)等無鉛焊料,熔點約217℃,但需注意其在低溫下的脆性較傳統錫鉛焊料更高。 ??

- 特種焊料??:對于熱敏感元件,可考慮Sn-Bi系低溫焊料,熔點僅138℃,能減少回流焊過程中的熱沖擊。 ??

- 納米增強助焊劑??:添加納米顆粒的助焊劑可在焊點界面形成增強層,使焊點抗跌落性能顯著提升。 ??

- 三防漆材料??:選擇在-60℃仍保持柔韌性的硅酮三防漆,或采用派瑞林真空沉積工藝形成0.5-2μm的防護薄膜,有效抵御潮濕、鹽霧等腐蝕因素。

特殊工藝流程與控制要點

1. SMT貼片工藝優化

- ??錫膏印刷控制??:針對細間距元器件,采用激光切割鋼網,開口面積比控制在0.66以上,確保錫膏釋放率>90%。印刷壓力一般控制在0.1-0.15MPa,刮刀速度80-120mm/s,以減少低溫下的錫膏坍塌。

- ??貼裝精度補償??:采用視覺對中系統的高精度貼片機,貼裝精度需達到±25μm@3σ。對于BGA、QFN等陣列元件,需重點監控共面性(≤0.05mm)。在SMT程序中嵌入溫度補償模型,根據爐溫曲線實時調整貼片坐標,補償材料熱脹冷縮帶來的偏差。 ??

- 回流焊曲線優化??:設置6-8個溫區,峰值溫度控制在235-245℃,液相線以上時間(TAL)60-90秒,確保無鉛焊料充分潤濕。采用氮氣保護,將氧含量控制在50ppm以下,可減少氧化膜形成,使焊點表面張力降低15-20%。

2. 插件與焊接工藝

- ??選擇性波峰焊??:針對THT插件元器件,采用無鉛錫膏配合氮氣保護,減少高溫氧化,使焊點空洞率控制在5%以內。插件引腳5mm內不應有高元件,以免影響焊接質量。 ??

- 手工焊接與返修??:對敏感元件使用恒溫電烙鐵,防止靜電和過熱損傷。焊接溫度和時間需嚴格記錄,確保可追溯性。

3. 涂覆與防護工藝

- ??三防涂覆處理??:為防止潮濕環境對電路板造成腐蝕,應對PCBA進行三防漆涂覆處理,提升板卡的耐久性和可靠性。涂覆作業應在不低于16℃及相對濕度低于75%的條件下進行。 ??

- 局部遮蔽技術??:對散熱片、連接器等需導熱的區域,使用激光切割膜進行精確遮蔽,誤差控制在±0.1mm以內。 ??

- 固化工藝??:選擇低溫固化條件(如80℃/1h),避免高溫對元器件的二次損傷。

質量檢測與測試標準

1. 在線檢測與控制

- ??SPI錫膏檢測??:通過3D-SPI實時監測錫膏印刷厚度和面積,提前發現潛在焊接缺陷。 ??

- AOI自動光學檢測??:在回流焊前后分別進行AOI檢測,比對焊點質量,使用深度學習算法識別虛焊、橋接等缺陷。

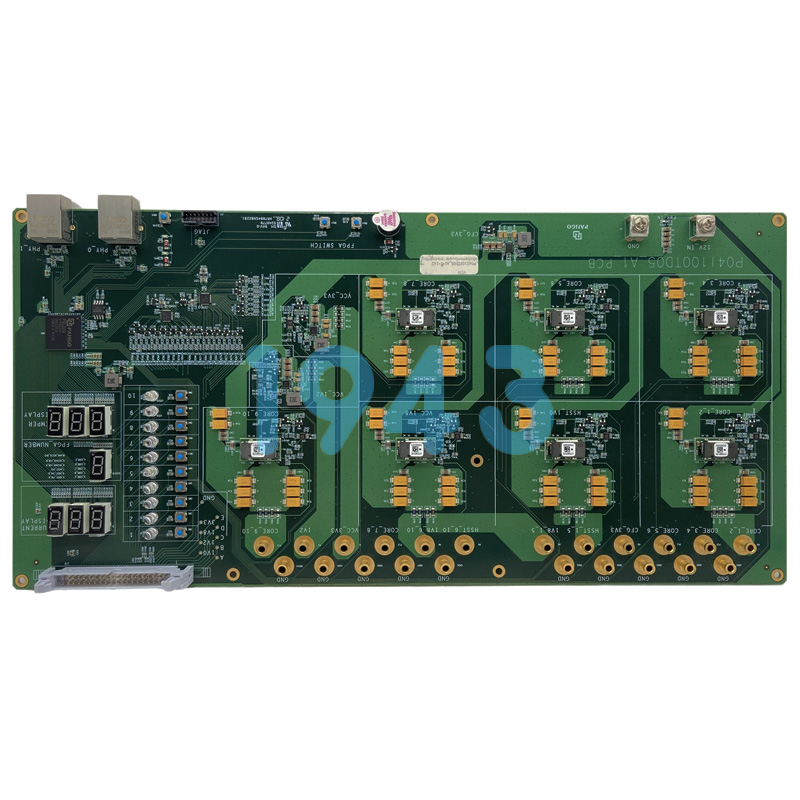

- ??X-Ray檢查??:對BGA、QFN等隱藏焊點,采用X射線檢查焊點質量,確保內部焊接可靠性。

2. 環境適應性測試

工控板卡必須通過嚴格的環境適應性測試,以確保其在惡劣條件下的長期可靠性: ??

- 溫度循環測試??:-40℃~85℃條件下進行1000次循環,監測焊點電阻變化率(ΔR/R≤5%)。 ??

- 熱沖擊測試??:將PCBA在5秒內從-55℃轉移至125℃,持續100次,檢查BGA焊球裂紋。 ??

- 高加速壽命測試??:通過六自由度振動臺施加隨機振動(20-2000Hz,10Grms),結合溫度沖擊,快速暴露設計缺陷。

3. 功能與可靠性測試

- ??ICT測試??:對元器件焊接情況、線路的通斷情況進行檢測,確保無短路、開路等制造缺陷。

- ??FCT功能測試??:確保每塊PCBA板卡能夠正常運行所需的功能,模擬實際工作條件驗證產品性能。

- ??電磁兼容測試??:工控設備常運行于復雜電磁環境,需確保PCBA板卡滿足電磁兼容性要求,不受外界干擾。

- ??老化測試??:對產品進行長時間通電老化,提前發現早期失效產品,確保出廠產品可靠性。

工控板卡PCBA加工的未來發展趨勢

隨著工業4.0和智能制造的推進,工控板卡PCBA加工技術也在持續演進。未來發展趨勢包括:

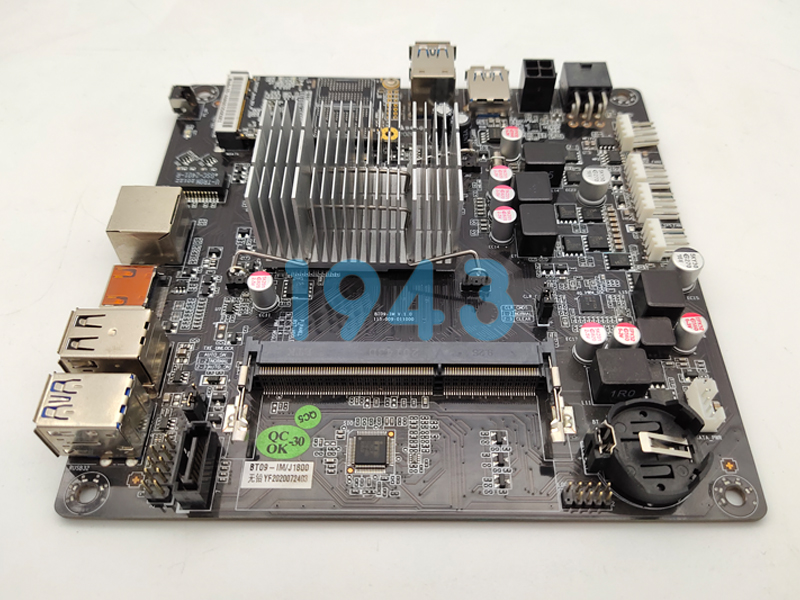

- ??更高密度集成??:應對更復雜功能需求,元器件間距將更小,對焊接精度要求更高

- ??新材料應用??:碳基芯片、低溫共燒陶瓷等新材料將拓展寬溫PCBA的技術邊界

- ??智能化測試??:基于AI的測試系統將實現更全面的故障預測和質量管控

- ??綠色制造??:環保材料和工藝將更廣泛應用,符合可持續發展和環保要求

作為專業的工控板卡PCBA加工服務商,我們始終致力于提升工藝水平和質量管控能力,確保每一塊工控板卡都能在惡劣環境下穩定運行,為工業自動化系統提供可靠基礎。通過從材料到測試的全流程特殊控制,我們為客戶提供高可靠性的工控板卡解決方案,滿足各種嚴苛應用場景的需求。

2024-04-26

2024-04-26