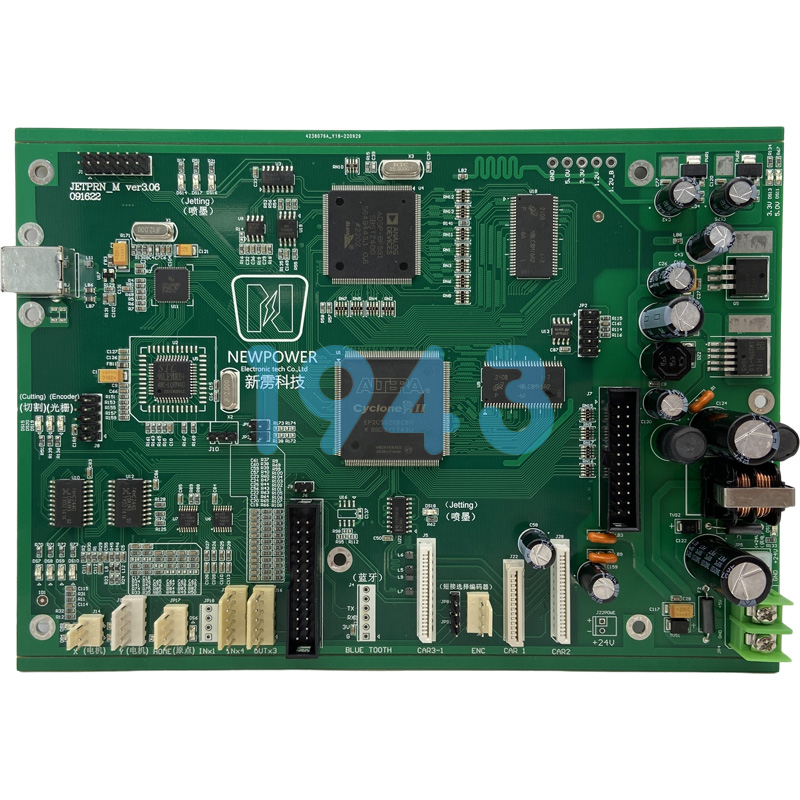

在PCBA加工環節中,BGA(球柵陣列封裝)因高密度、小體積的優勢,廣泛應用于工業控制、醫療電子、通訊物聯等領域。但BGA引腳隱藏在封裝底部,傳統光學檢測無法穿透,虛焊(如焊球空洞、焊錫量不足、焊球未熔合)成為導致產品故障的核心隱患——輕則引發設備死機、信號中斷,重則造成批量返工、售后成本激增。

作為專注PCBA加工的1943科技,我們深知:高效、精準的BGA虛焊檢測,是保障產能與品質的關鍵。而“一秒判定”并非噱頭,而是基于標準化X-Ray檢測流程與技術迭代的必然結果。我們將從行業痛點、標準邏輯、技術落地三個維度,分享PCBA加工中BGA虛焊的X-Ray快速檢測方案。

一、為什么BGA虛焊檢測需要“一秒判定”?

在批量PCBA加工場景中,傳統X-Ray檢測常陷入“精準但低效”的困境:人工逐片分析焊球圖像、反復調整參數,單塊板檢測耗時超10秒,若日均加工1000塊PCBA,僅檢測環節就需占用數小時,直接影響交付周期。而“一秒判定”的核心價值,正是解決行業三大痛點:

- 產能匹配需求:PCBA加工多為批量生產,檢測效率需與貼片、回流焊等環節同步,若檢測耗時過長,會導致產線擁堵,拖慢整體產能;

- 交付周期壓力:下游客戶對電子設備交付周期要求日益嚴格,高效檢測可縮短生產閉環,助力客戶搶占市場;

- 成本控制關鍵:若虛焊未及時檢出,流入下游組裝或終端市場后,售后維修成本是前端檢測成本的5-10倍,“一秒判定”可實現“早發現、早止損”。

二、PCBA加工X-Ray檢測標準:BGA虛焊一秒判定的核心邏輯

“一秒判定”的本質,是“標準化指標+自動化算法”的結合——通過預設BGA虛焊的X-Ray檢測參數,讓設備自動比對、實時判定,無需人工干預。1943科技基于GB/T、IPC等行業標準,結合10年PCBA加工經驗,構建了一套可落地的快速檢測體系,核心包含三部分:

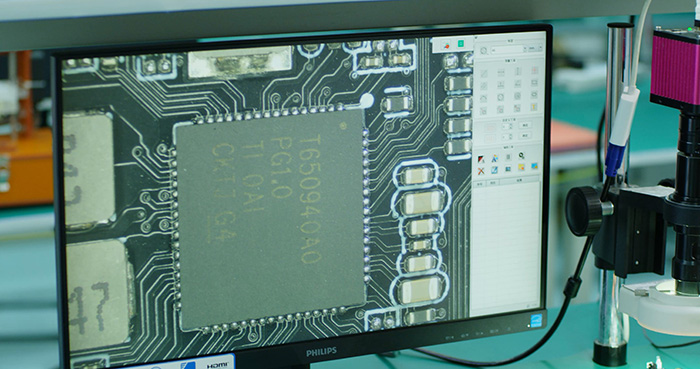

1.X-Ray檢測的基礎原理:穿透式成像,直擊焊球本質

X-Ray射線具有穿透性,可穿透BGA封裝外殼,但會被焊球中的金屬吸收。通過高分辨率探測器接收穿透后的射線信號,可生成焊球的灰度圖像——正常焊球與虛焊焊球的灰度值、形態存在顯著差異,這是判定的核心依據。

2.BGA虛焊的3大核心判定指標

要實現“一秒判定”,必須先明確“什么是虛焊”的量化標準。1943科技在PCBA加工中,將BGA虛焊的X-Ray檢測指標分為3類,且每個指標均設定明確閾值:

| 判定指標 | 正常范圍 | 虛焊判定閾值 | 檢測邏輯 |

|---|---|---|---|

| 焊球直徑變化率 | 與標準焊球直徑偏差≤5% | 偏差>8% | 虛焊時焊球未充分熔合,直徑會縮小或變形,圖像中可直觀識別 |

| 焊球灰度值差異 | 同批次焊球灰度值波動≤10% | 單顆焊球灰度值低于平均值15% | 焊球空洞、焊錫量不足時,金屬吸收射線減少,灰度值降低 |

| 焊點輪廓完整性 | 焊球邊緣清晰、無缺口/凹陷 | 邊緣缺口長度>焊球周長10% | 焊球未熔合時,輪廓會出現不規則缺口,圖像中呈現“斷裂狀” |

注:不同BGA型號的標準焊球直徑、灰度基準值需提前校準,確保指標適配。

3.“一秒”的關鍵:高配置硬件+AI算法加速

有了標準化指標,還需硬件與算法支撐“快速響應”。1943科技的PCBA加工X-Ray檢測設備,通過兩項技術實現“一秒判定”:

- 高分辨率硬件配置:采用160kV高頻X-Ray射線源(穿透力強,適配不同厚度PCBA)、2000萬像素CMOS探測器(成像速度快,單幀圖像采集僅需0.2秒),確保圖像清晰且采集迅速;

- AI自動比對算法:設備內置“BGA焊球標準參數庫”(覆蓋主流BGA型號,可自定義添加客戶專屬型號),采集圖像后,AI算法會在0.5秒內完成“單顆焊球指標比對→整板焊球遍歷→異常標記”,最終輸出“合格/不合格”結果,全程無需人工操作。

三、1943科技:BGA虛焊一秒判定的實踐落地,為PCBA加工品質護航

標準不是紙上談兵,而是要融入PCBA加工的全流程。1943科技將“BGA虛焊一秒判定”體系落地到實際生產中,形成從“首件校準→批量檢測→異常處理”的閉環,為客戶提供三大價值:

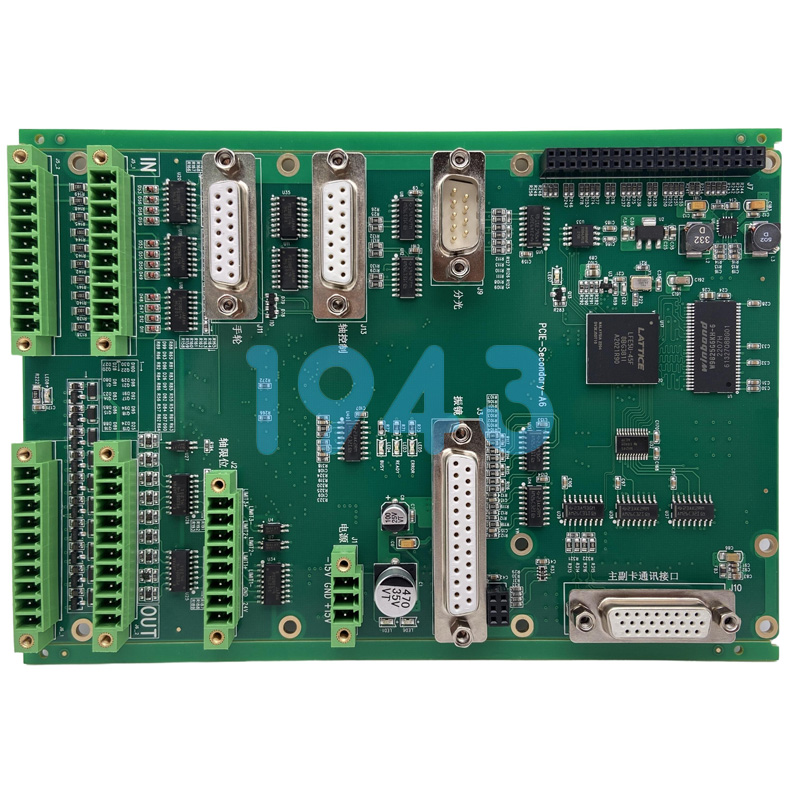

1.設備與流程:定制化適配,覆蓋多場景PCBA加工

- 設備適配性:針對消費電子(輕薄PCBA)、工業控制(高厚度PCBA)、汽車電子(耐高溫PCBA)等不同領域,調整X-Ray射線劑量、成像速度,確保在“一秒判定”的同時,不犧牲檢測準確性;

- 流程標準化:每批次PCBA加工前,先對“標準BGA樣板”進行檢測,校準灰度基準值、直徑基準值(即“首件校準”);批量檢測時,設備自動調用對應參數庫,每塊板檢測時間穩定在0.8-1.2秒,日均可檢測超10000塊PCBA。

2.檢測效果:精準率與效率雙達標

通過“標準化指標+AI算法”,1943科技在PCBA加工中實現:

- BGA虛焊檢出率≥99.8%(無漏檢、誤檢);

- 單塊PCBA檢測時間≤1.2秒(較傳統人工檢測效率提升10倍);

- 異常焊球自動標記(在圖像中用紅色框標注,方便人工復核)。

3.客戶價值:降本、提效、保交付

對PCBA加工客戶而言,“一秒判定”不僅是速度的提升,更是成本與風險的控制:

- 減少人工成本:無需專人逐片分析圖像,1名操作員可同時管理2臺X-Ray設備;

- 縮短交付周期:檢測環節耗時降低80%,助力客戶快速響應市場需求;

- 降低售后風險:提前檢出虛焊,避免因終端產品故障導致的返工、索賠。

四、常見疑問:BGA虛焊“一秒判定”,會不會犧牲準確性?

在與PCBA加工客戶溝通中,我們常被問到三個問題,這里統一解答:

-

Q:一秒判定這么快,會不會漏檢虛焊?A:不會。“快”的核心是“標準化+自動化”,而非“簡化檢測步驟”。AI算法會遍歷每一顆焊球(如1000顆焊球的BGA,也能在0.5秒內完成比對),且判定閾值基于大量PCBA加工數據校準,檢出率比人工更高(人工易受疲勞、主觀判斷影響)。

-

Q:我的PCBA用的是特殊BGA型號(如超細pitch、異形焊球),能適配嗎?A:可以。1943科技會為客戶提供“定制化參數校準服務”——根據客戶提供的BGA規格書、標準樣板,校準專屬的直徑基準值、灰度基準值,添加到設備參數庫中,確保適配特殊型號。

-

Q:X-Ray檢測會損傷PCBA上的元器件嗎?A:不會。我們的設備采用“低劑量高頻射線”,單次檢測的射線劑量遠低于元器件(如芯片、電容)的耐受閾值,即使批量檢測,也不會對PCBA性能造成影響。

五、1943科技,做PCBA加工的“品質守門人”

BGA虛焊的“一秒判定”,是1943科技在PCBA加工領域深耕10年的技術結晶——我們不只是提供SMT貼片加工服務,更通過X-Ray檢測等核心技術,為客戶解決“效率與品質平衡”的難題。

如果您的PCBA加工中,正面臨BGA虛焊檢測效率低、漏檢率高的問題,歡迎聯系1943科技:我們可提供免費的BGA虛焊檢測方案評估,根據您的PCBA型號、批量需求,定制專屬檢測流程,助力您降本提效、保障品質。

1943科技——專注PCBA加工,以技術守護每一塊電路板的品質。

2024-04-26

2024-04-26