在電子制造行業,PCBA是連接設計與成品的關鍵環節。對于眾多電子企業而言,如何快速實現從BOM(物料清單)到成品的轉化,同時控制成本、保障質量,始終是核心訴求。作為深圳本土SMT貼片加工廠的1943科技,我們以“BOM配齊到成品只需3步”的標準化流程,重新定義PCBA代料代工的服務效率,助力客戶搶占市場先機。

第一步:BOM精準解析與物料全鏈路配齊

傳統PCBA加工中,BOM清單的審核與物料采購往往耗時最長、風險最高。1943科技首創“智能BOM解析系統”,通過AI算法自動識別BOM中的元器件參數、封裝規格、替代料信息,并實時對接主流電子元器件平臺數據,確保每一顆物料均可追溯、可驗證。該系統支持“缺料預警”功能——若某物料存在缺貨風險,系統會立即觸發替代料推薦邏輯,結合工程師團隊的專業評估,快速鎖定最佳替代方案。這一步的核心價值在于:從BOM提交到物料全配齊,時間壓縮至24小時內,徹底解決“找料難、等料久”的行業痛點。

第二步:SMT智能貼片與DIP插件一體化生產

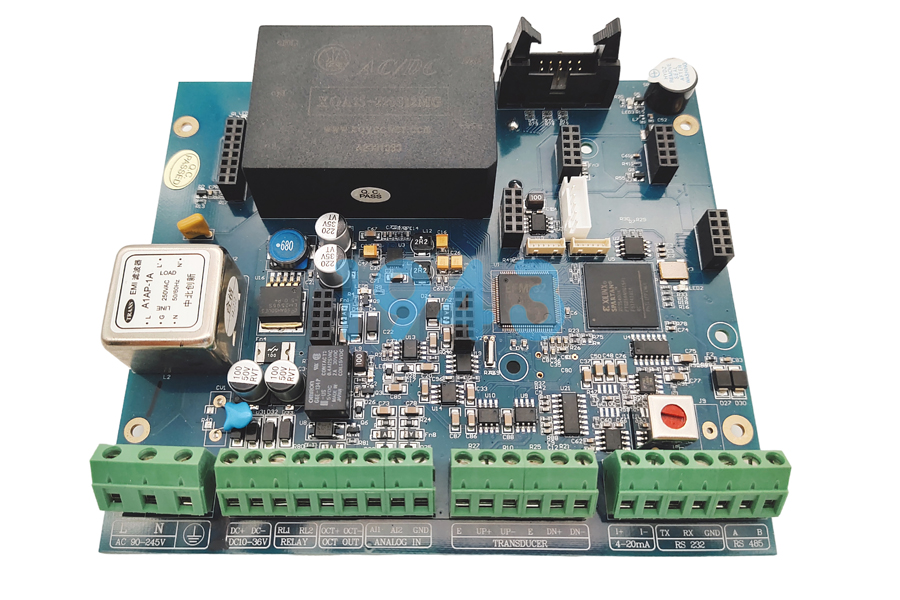

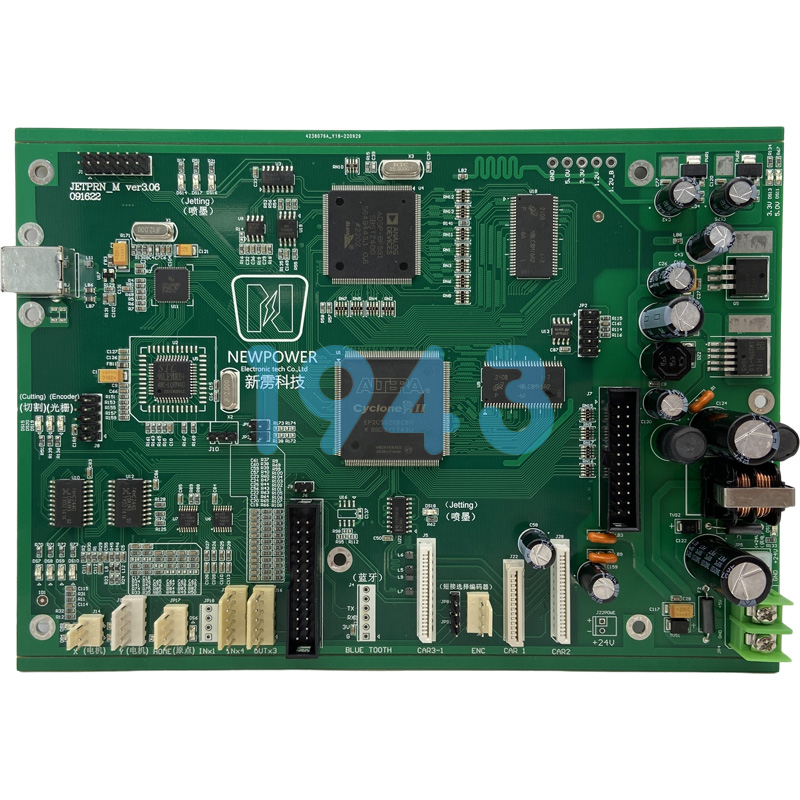

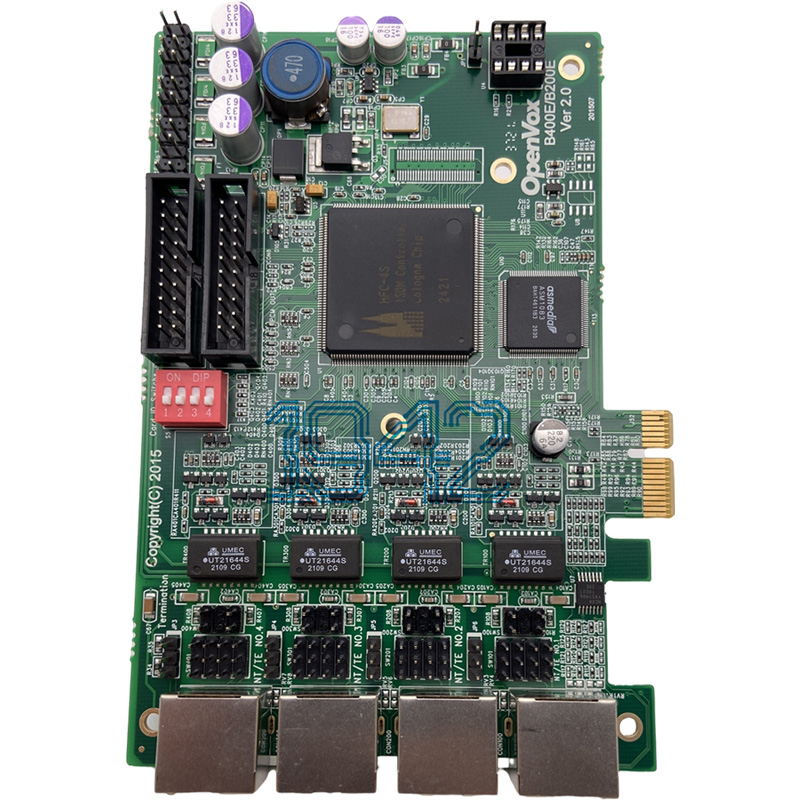

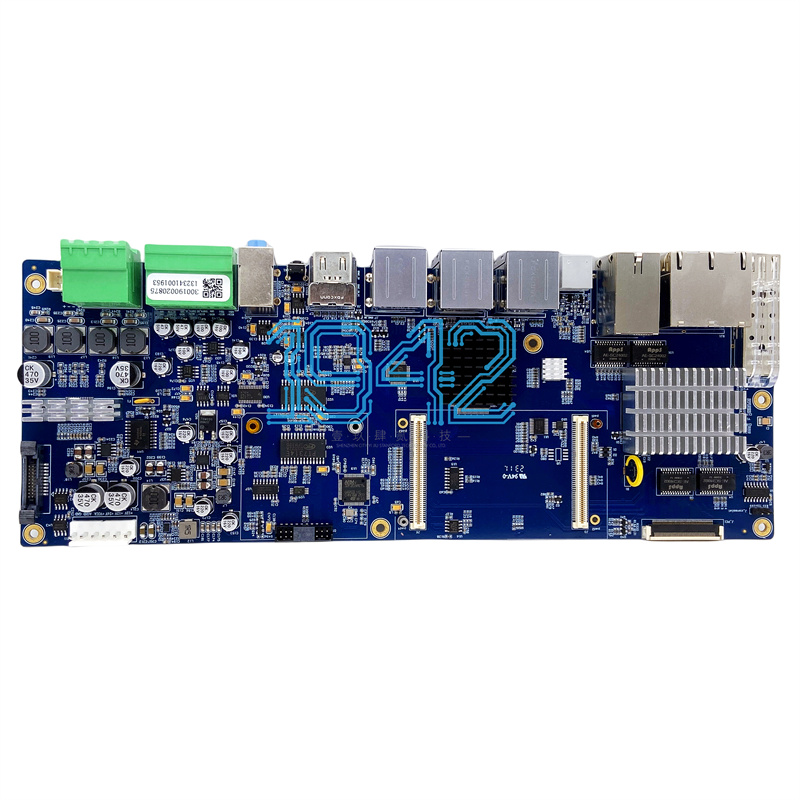

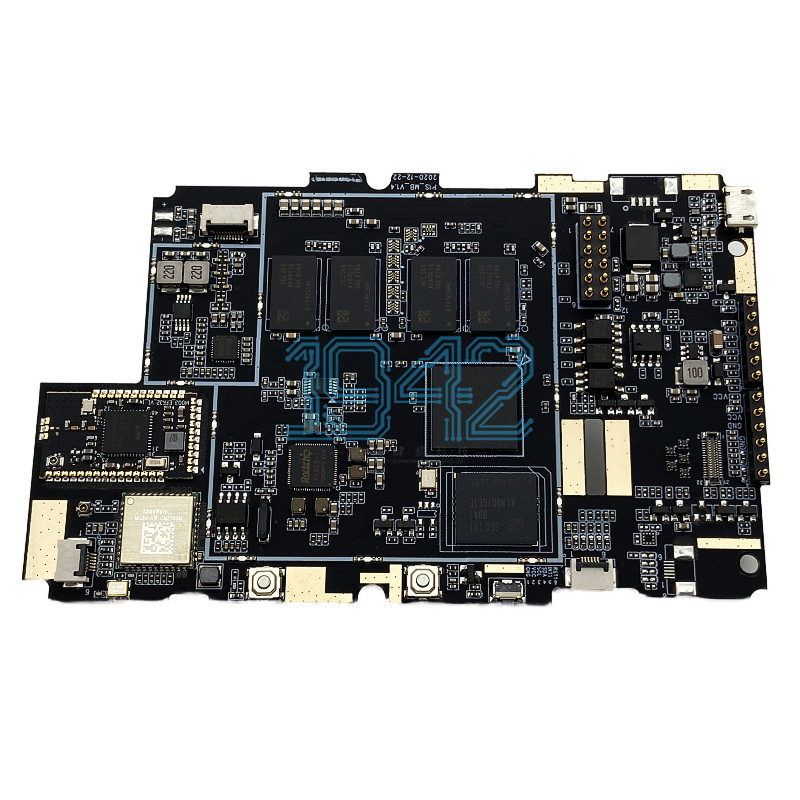

物料配齊后,生產環節的效率與質量直接決定成品良率。1943科技采用“雙線并行”生產模式:SMT貼片線配備高精度貼片機,支持0201超小元件貼裝,精度誤差控制在±0.03mm以內;DIP插件線則采用波峰焊+選擇性焊接組合工藝,確保通孔元件焊接牢固、無虛焊。整個生產流程通過MES系統實時監控,從錫膏印刷、貼裝到回流焊接,每一步均采集關鍵參數(如溫度曲線、壓力值),并自動生成可追溯的生產報表。這一步的關鍵優勢在于:生產周期縮短30%,同時一次通過率提升至99.2%,遠高于行業平均水平。

第三步:全功能測試與成品交付

成品測試是保障PCBA可靠性的最后關卡。1943科技構建了“三級測試體系”:首先進行ICT在線測試,驗證電路通斷、元件參數;其次通過功能測試臺模擬實際工作場景,檢測產品性能;最后實施老化測試,在高溫、高濕環境下持續運行72小時,篩選潛在失效風險。測試數據全程上鏈存證,客戶可通過專屬端口實時查看進度與報告。完成測試后,成品將按客戶要求進行包裝,并支持全球物流配送,真正實現“從BOM到成品”的無縫銜接。

為什么選擇深圳1943科技?

深圳作為全球電子制造中心,擁有完整的產業鏈配套與人才優勢。1943科技立足深圳,深耕PCBA加工領域,以“三步走”流程為核心,打造了“快速響應、高質交付、成本可控”的服務優勢。我們承諾:BOM配齊到成品僅需3步,周期縮短50%,良率穩定在99%以上,幫助客戶降低庫存壓力、加速產品上市,最終實現降本增效。

在電子制造競爭日益激烈的今天,效率就是生命線。1943科技以“三步成板”的標準化流程,為深圳乃至全國的電子企業提供高效、可靠的PCBA代料代工服務。選擇我們,就是選擇了一條從BOM到成品的“高速通道”,讓您的產品更快一步抵達市場,贏得先機。

2024-04-26

2024-04-26