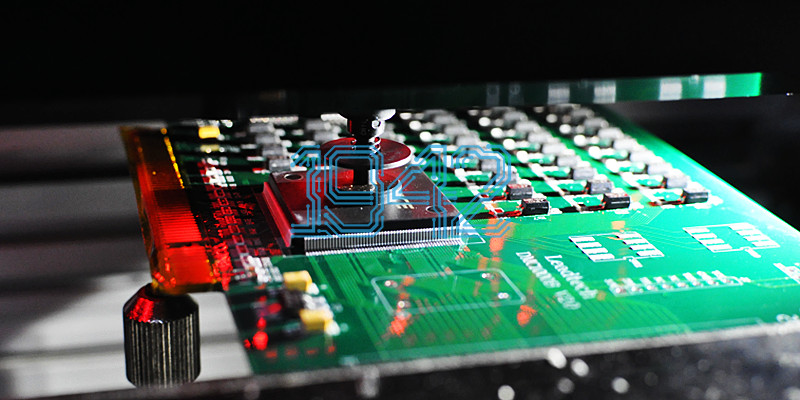

PCBA加工企業若想在保證品質的同時提升交付速度、降低綜合成本,就必須從核心工藝環節入手,實現效率的系統性躍升。其中,貼片機選型與回流焊溫度曲線優化是決定SMT產線整體效能的兩大關鍵支點。1943科技將從實戰角度出發,深度解析如何通過科學選型與工藝調優,打造高效率、高良率、高柔性的PCBA加工產線。

一、貼片機選型:不是越貴越好,而是越匹配越高效

很多工廠在設備投入時容易陷入“唯速度論”或“品牌迷信”的誤區,結果設備買回來,產能沒提上去,反而因兼容性差、維護成本高、換線時間長等問題拖累整體效率。科學的貼片機選型應圍繞“產能匹配、精度保障、柔性兼容、智能協同”四大維度展開。

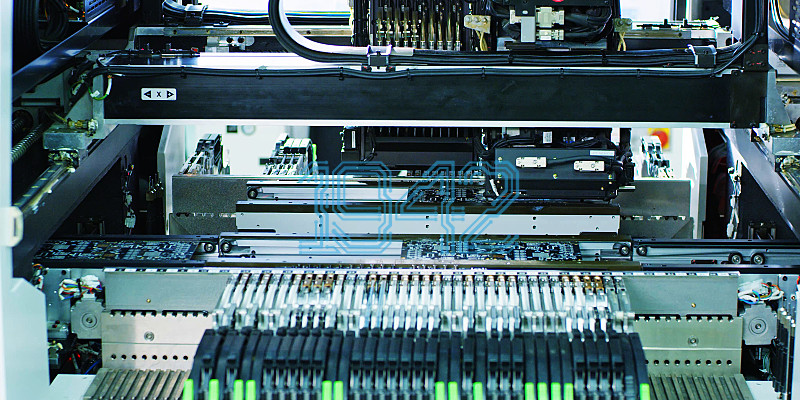

1. 產能匹配:根據產品結構與訂單規模選擇機型

- 高速機 vs 多功能機:對于大批量標準品(如消費類主板),優先選擇貼裝速度≥80,000 CPH的高速貼片機;對于多品種、小批量、元件類型復雜的訂單(如工控、醫療板),則需配置具備異形元件處理能力的多功能貼片機,避免因頻繁換線導致效率損失。

- 模組化設計:支持多吸嘴頭、多供料器擴展的設備,可靈活應對不同封裝尺寸(0201、01005、BGA、QFN等),減少設備閑置率。

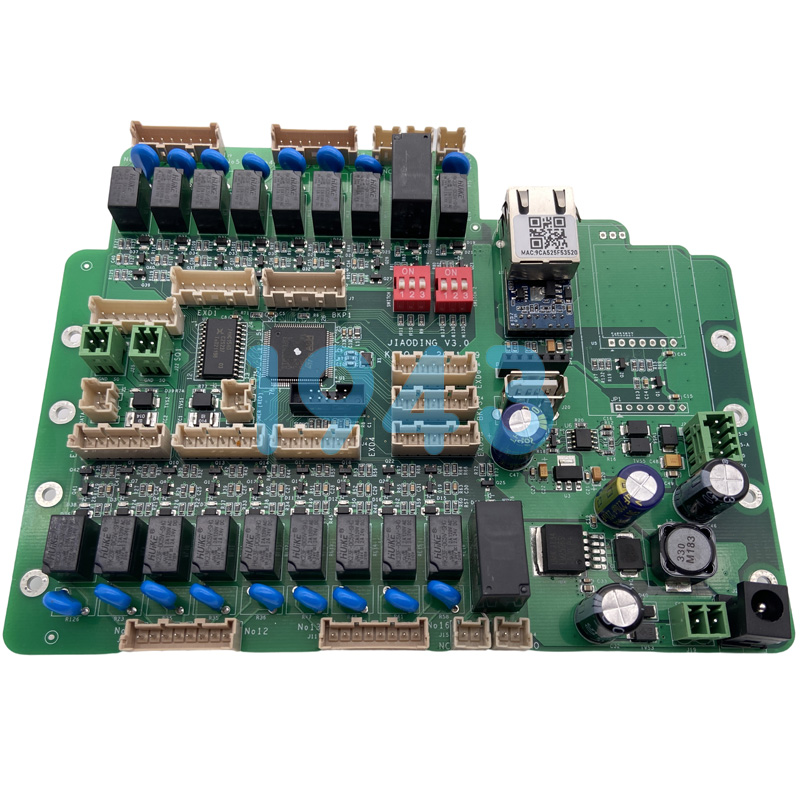

2. 精度保障:±0.03mm是行業高可靠門檻

貼裝精度直接決定焊接良率。尤其在處理0.3mm間距BGA、微型阻容等元件時,設備需具備:

- 高分辨率視覺定位系統,支持元件本體與焊盤雙重對位;

- 實時閉環反饋控制,自動補償PCB翹曲、熱脹冷縮帶來的偏移;

- 貼裝重復精度穩定在±0.03mm以內,確保首件通過率>98%。

3. 柔性兼容:快速換線是小批量效率的生命線

- 支持智能供料器自動識別與校準,換料時間縮短50%以上;

- 具備離線編程與NPI快速導入功能,新項目上線調試時間控制在2小時內;

- 可與MES系統無縫對接,實現訂單自動排產、設備狀態實時監控、異常自動報警。

4. 智能協同:從單機效率到產線協同效率

- 貼片機應與上道工序(錫膏印刷機+SPI)、下道工序(回流焊+AOI)實現數據聯動,形成閉環質量控制;

- 設備自帶拋料率統計、吸嘴磨損預警、供料器壽命管理功能,提前預防停機風險。

選型建議:中小批量、多品種工廠建議采用“高速機+多功能機”組合布局,通過智能排產系統動態分配任務,最大化設備利用率。

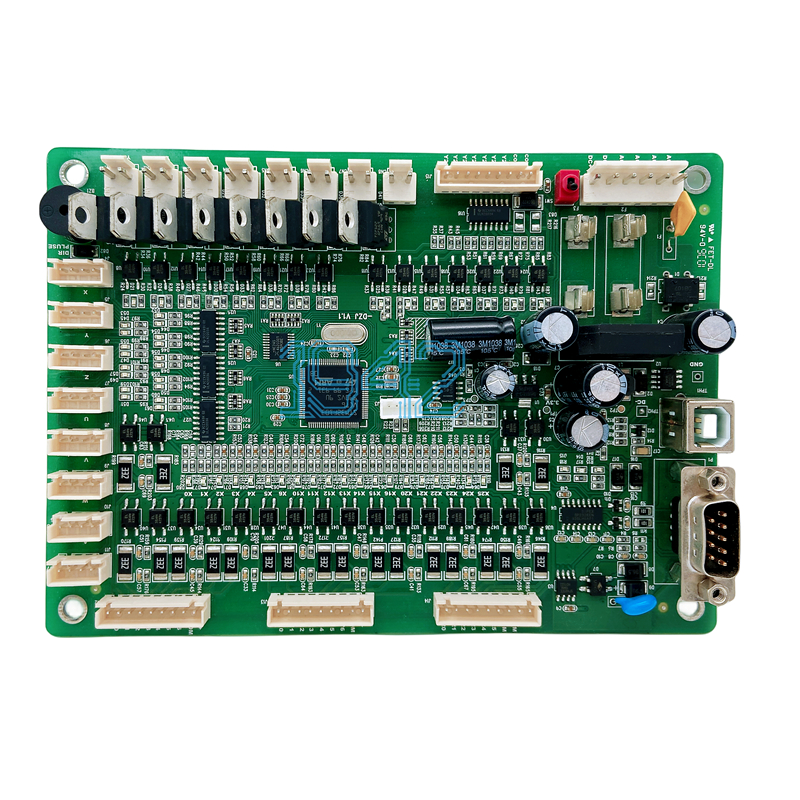

二、回流焊溫度曲線優化:良率與效率的“黃金平衡點”

如果說貼片機決定了“貼得快不快”,那么回流焊則決定了“焊得好不好”。一條科學的溫度曲線,不僅能提升焊接強度、減少虛焊/立碑/空洞等缺陷,更能縮短加熱時間、降低能耗、延長設備壽命,是效率與質量的雙重保障。

1. 四溫區基礎模型:預熱→恒溫→回流→冷卻,缺一不可

- 預熱區(120~150℃):緩慢升溫,使PCB與元件均勻受熱,避免熱應力導致元件開裂或PCB變形。升溫速率建議控制在1.5~2.5℃/s。

- 恒溫區(150~180℃,60~90s):讓焊膏中的助焊劑充分活化,去除氧化物,為焊接做好準備。時間不足易導致潤濕不良,過長則可能使助焊劑提前揮發。

- 回流區(235~245℃,40~60s):焊膏熔融、形成IMC層,峰值溫度需高于焊膏熔點30~40℃,但不得超過元件耐溫上限(如MLCC通常為260℃)。時間過短焊點不飽滿,過長則易產生金屬間化合物過厚、焊盤起翹。

- 冷卻區(降溫速率2~4℃/s):快速冷卻形成細密結晶結構,提高焊點機械強度。避免驟冷導致元件或PCB熱沖擊開裂。

2. 曲線優化三大實戰技巧

- 熱電偶實測+熱仿真建模雙驗證:在PCB上關鍵位置(大元件中心、BGA角落、板邊)貼附熱電偶,實測溫度曲線,并與仿真數據對比,找出溫差>5℃的“冷點”或“熱點”,通過風嘴角度、鏈條速度、溫區設定進行補償。

- 分板差異化曲線管理:針對不同厚度、層數、元件密度的PCB,建立專屬溫度曲線數據庫。例如,厚板需延長預熱時間,高密度板需降低峰值溫度避免熱堆積。

- 無鉛焊膏工藝適配:SnAgCu體系焊膏熔點高、潤濕性差,需適當提高峰值溫度(240~245℃)并延長回流時間(50~70s),同時加強氮氣保護減少氧化。

3. 智能溫控系統加持,實現“一鍵優化”

- 采用帶AI算法的回流焊設備,可自動分析PCB熱負載,推薦最優曲線參數;

- 支持曲線自動存儲、調用、比對,換線時一鍵切換,減少人工調試時間;

- 實時監控各溫區熱電偶數據,異常波動自動報警并記錄,便于追溯分析。

優化成果:經實踐驗證,科學優化后的溫度曲線可使焊接不良率下降40%以上,同時將加熱周期縮短10~15秒/板,日產能提升8%~12%。

三、效率提升的“組合拳”:設備+工藝+數據三位一體

真正的效率提升,絕非單一環節的改進,而是“設備選型科學化、工藝參數精細化、生產數據可視化”的系統工程:

- 設備層:選對貼片機,用好回流焊,確保硬件基礎不拖后腿;

- 工藝層:建立標準作業指導書(SOP),固化最優溫度曲線、貼裝參數、檢測標準;

- 數據層:通過MES/SPC系統采集設備OEE、拋料率、直通率、溫控波動等關鍵指標,用數據驅動持續改善。

結語:效率是設計出來的,不是加班加出來的

PCBA加工效率的提升,本質是“精益制造+智能制造”的落地實踐。從貼片機的精準選型,到回流焊曲線的毫米級調校,每一個細節都關乎良率、成本與交付。作為專注中小批量、高復雜度訂單的SMT服務商,我們深知:只有把效率“設計”進每一個工藝環節,才能在激烈的市場競爭中贏得客戶、贏得未來。

立即咨詢,獲取專屬PCBA效率提升方案!

支持NPI快速導入、小批量24小時交付、全流程品控保障,助您產品加速上市,搶占市場先機!

2024-04-26

2024-04-26