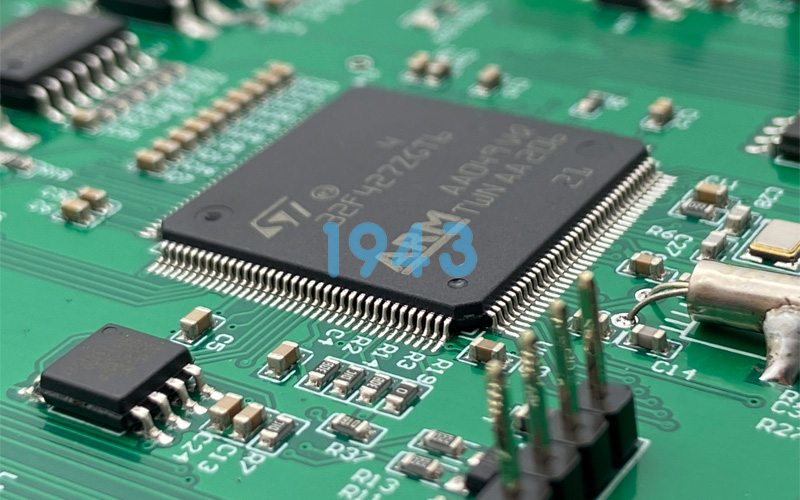

SMT貼片加工在現代電子制造中的核心地位

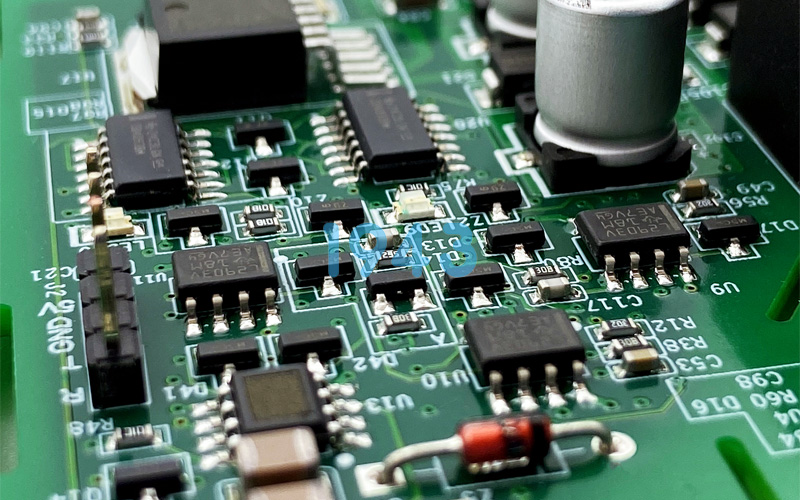

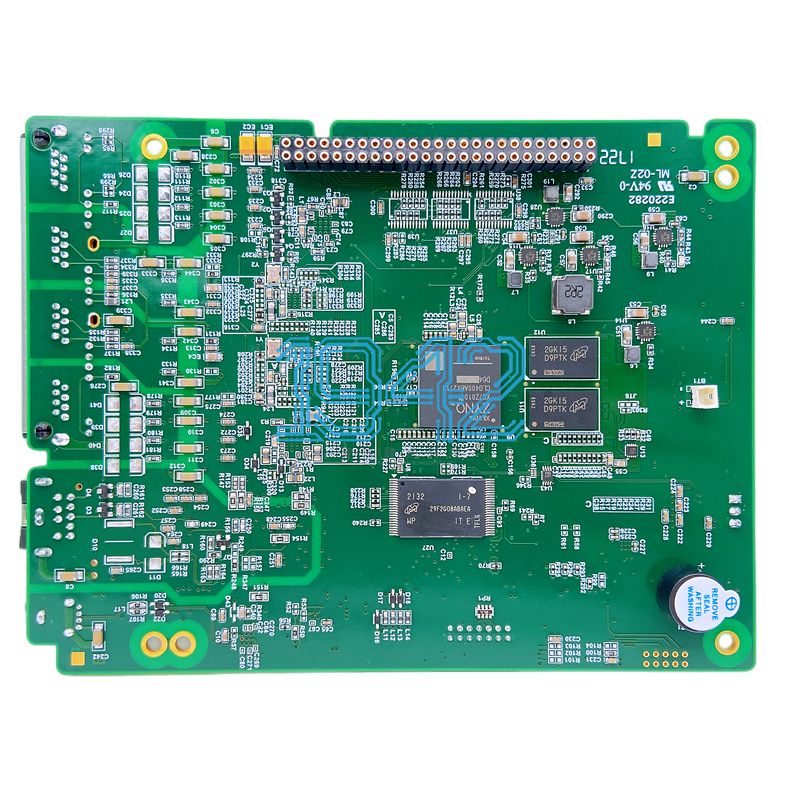

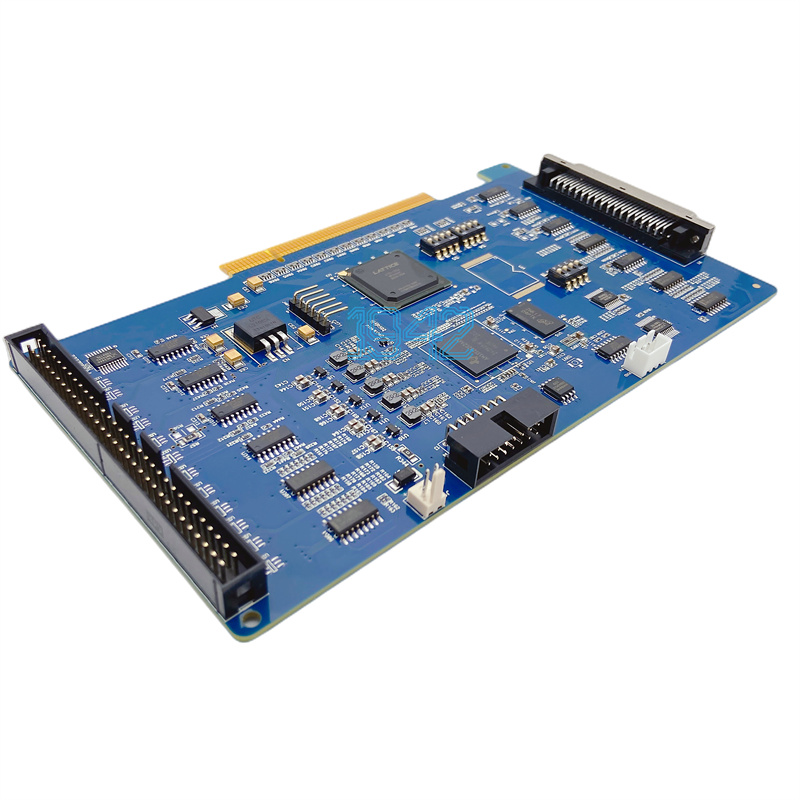

在當今高度電子化的時代,幾乎所有的電子設備都離不開印刷電路板組裝(PCBA)這一關鍵環節。表面貼裝技術(SMT)作為PCBA制造的核心工藝,直接決定了電子產品的性能、可靠性和生產效率。作為一家專業的SMT貼片加工廠,1943科技深知每一塊電路板都承載著客戶產品的核心價值,因此在生產流程的每一個環節都力求精益求精。

專業SMT貼片加工廠的完整生產流程解析

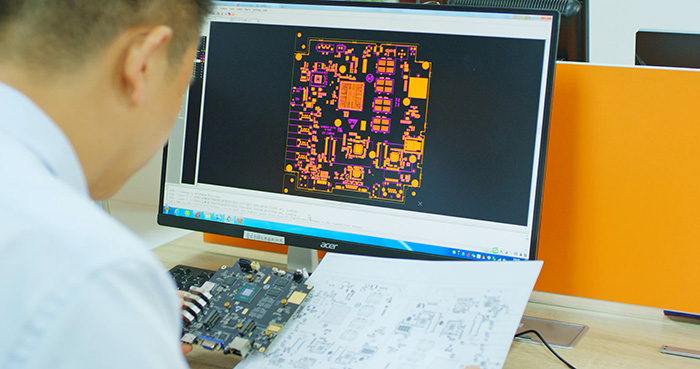

1. 前期工程分析與優化

在正式生產前,我們的工程團隊會對客戶提供的Gerber文件、BOM清單和裝配圖進行全面的分析評估。這一步驟至關重要,包括:

-

電路板設計的可制造性分析(DFM)

-

元器件封裝與焊盤匹配性檢查

-

工藝路線規劃與優化建議

-

生產效率與成本評估

2. 物料采購與品質管控

優質原材料是高品質PCBA的基礎。我們建立了嚴格的供應商管理體系,確保所有元器件:

-

來源可追溯,杜絕假冒偽劣

-

符合RoHS及其他環保標準

-

經過IQC(進料檢驗)多重測試

-

存儲環境符合元器件保存要求

3. 錫膏印刷工藝控制

錫膏印刷是SMT生產的第一道關鍵工序,其質量直接影響焊接良率。我們采用:

-

全自動高精度錫膏印刷機,確保印刷一致性

-

定期檢測錫膏厚度與印刷質量

-

精準的溫濕度控制,保持錫膏最佳性能

-

根據元器件類型選擇最合適的錫膏材料

4. 精準貼裝技術與設備保障

元器件貼裝的精度直接關系到電路板的功能性。我們配備:

-

多臺高速高精度貼片機,支持01005等微型元件

-

異形元器件專業貼裝設備

-

實時視覺識別系統,確保貼裝準確性

-

BGA、QFN等精密封裝的專用處理工藝

5. 回流焊接工藝優化

回流焊接是SMT工藝的核心環節,我們通過:

-

多溫區精密回流焊爐,溫度曲線可精準控制

-

根據PCB板特性與元器件要求定制溫度曲線

-

實時監測焊接過程中的溫度變化

-

焊后質量自動檢測與分析

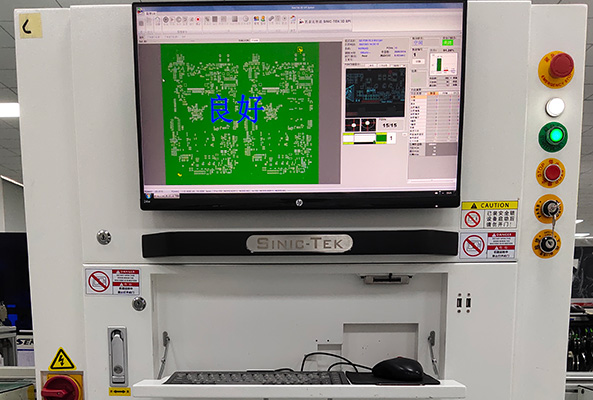

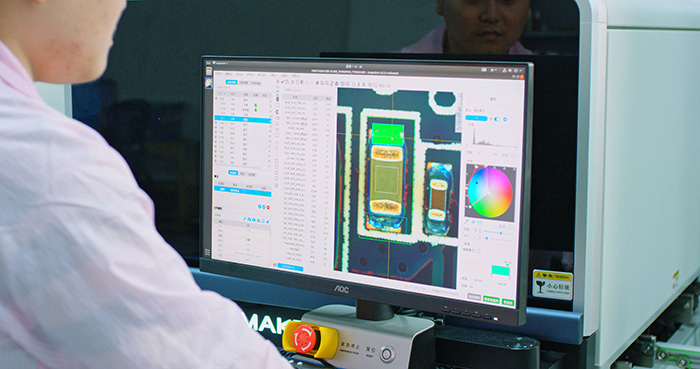

6. 嚴格的質量檢測體系

質量是生產企業的生命線,我們建立了四重檢測體系:

-

自動化光學檢測(AOI):全覆蓋檢測焊點質量

-

X-ray檢測:對BGA、QFN等隱藏焊點進行內部檢測

-

在線測試(ICT):電路通斷與基本功能測試

-

功能測試(FCT):模擬實際使用環境的全面功能驗證

7. 后段加工與防護處理

根據客戶需求,我們提供全面的后段服務:

-

選擇性三防漆涂覆工藝

-

板邊銑削與分割處理

-

連接器、散熱器等后加元件安裝

-

老化測試與可靠性驗證

1943科技SMT貼片加工的核心優勢

技術設備優勢

-

全系列進口高端SMT生產設備,確保工藝穩定性

-

多線體并行生產能力,滿足不同批量需求

-

智能化MES生產管理系統,實現全流程可追溯

工藝經驗積累

-

多年行業技術沉淀,處理過各類復雜工藝挑戰

-

成熟的生產工藝參數數據庫,快速響應不同產品需求

-

持續工藝改進機制,不斷提升生產良率

質量保證體系

-

ISO9001/ISO13485質量管理體系認證

-

全員參與的質量文化

-

從設計到出貨的全程質量監控

-

完善的客訴處理與持續改進機制

供應鏈管理能力

-

穩定的元器件供應渠道

-

科學的庫存管理策略

-

應急物料調配機制,確保交期可靠性

如何選擇合適的SMT貼片加工合作伙伴

選擇SMT貼片加工廠時,建議客戶關注以下幾個關鍵因素:

-

技術匹配度:工廠設備能力是否匹配產品工藝要求

-

質量穩定性:是否有系統的質量管理體系和穩定的良率表現

-

產能彈性:能否適應訂單量的波動,滿足不同階段的生產需求

-

工程支持能力:是否具備設計優化和問題解決的技術實力

-

供應鏈可靠性:原材料供應是否穩定,交期是否有保障

-

服務響應速度:溝通是否順暢,問題響應是否及時

行業發展趨勢與1943科技的應對策略

隨著電子產品向小型化、高性能化方向發展,SMT技術也面臨新的挑戰和機遇。我們持續關注行業趨勢并積極布局:

-

微型化元件貼裝技術研發與應用

-

高密度互連板加工工藝提升

-

柔性電路板生產能力的建設

-

智能化生產系統的深度整合

-

綠色制造工藝的持續改進

結語

選擇一個專業的SMT貼片加工廠對于產品的成功至關重要。1943科技以嚴謹的工藝控制、完善的品質管理體系、先進的設備配置和豐富的行業經驗,為客戶提供可靠的PCBA制造解決方案。

我們深知每一塊電路板都關系到客戶產品的市場表現,因此始終將質量、交期和服務作為我們的核心價值。無論是原型試制還是批量生產,我們都將以專業的態度和精湛的技術,助力客戶產品在市場競爭中贏得先機。

如果您正在尋找可靠的SMT貼片加工合作伙伴,歡迎與我們聯系。1943科技的專業團隊將為您提供從設計優化到批量生產的全方位技術支持,共同打造卓越的電子產品制造解決方案。

2024-04-26

2024-04-26