在PCBA加工過程中,SMT貼片完成并不代表生產結束。對于部分無法通過貼片工藝完成焊接的元器件,還需要進行貼片后焊加工。貼片后焊作為PCBA生產中的關鍵補充工序,直接影響整板焊接可靠性與成品一致性。本文將系統解析貼片后焊加工的定義、流程、技術要點及加工優勢,幫助客戶更清晰地理解PCBA整體制造能力。

什么是貼片后焊加工?

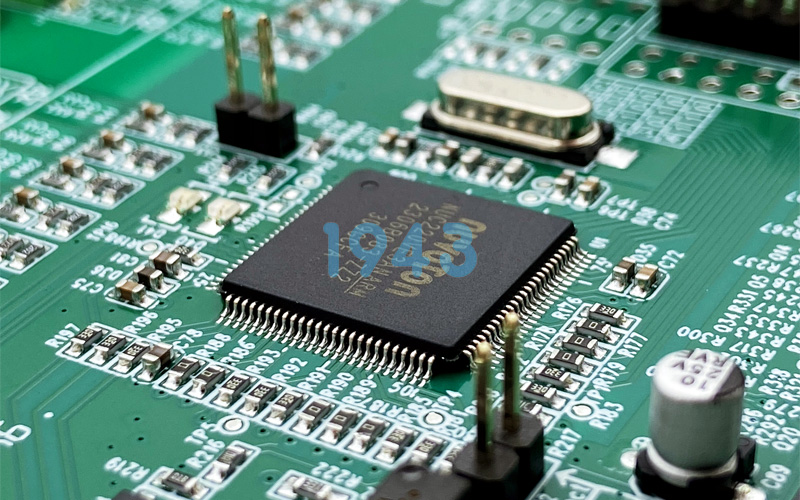

貼片后焊加工,是指在SMT貼片及回流焊完成后,對未能通過貼片方式焊接的插件類或特殊器件進行二次焊接的工藝。該工序通常與SMT貼片加工無縫銜接,屬于PCBA制造中的重要組成部分。

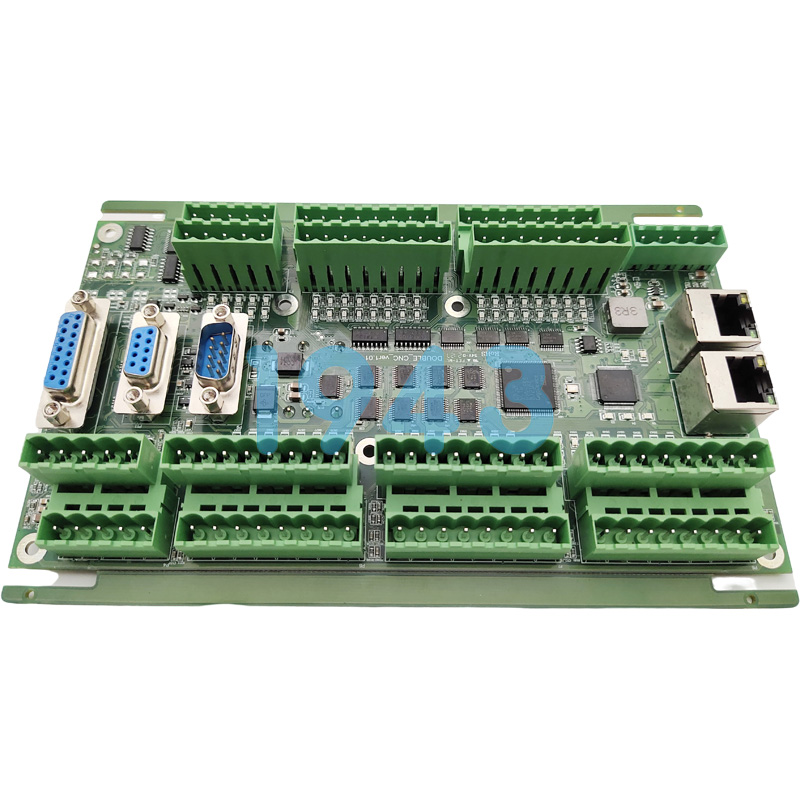

在實際生產中,一塊電路板往往同時包含貼片元器件與插件器件,僅依靠SMT貼片工藝無法完成全部焊接需求,此時貼片后焊加工就顯得尤為重要。

貼片后焊加工的常見應用場景

在PCBA代工生產中,以下情況通常需要進行貼片后焊加工:

-

插件類元器件需要單獨焊接

-

器件尺寸或結構不適合貼片工藝

-

多工藝混合板型,對焊接順序有要求

-

功能接口類器件需加強焊接可靠性

通過合理的后焊工藝安排,可有效保證整板焊點強度和電氣性能穩定。

貼片后焊加工的標準工藝流程

規范的貼片后焊加工流程,是確保PCBA質量穩定的基礎,通常包括以下幾個步驟:

-

SMT貼片與回流焊完成

確保貼片區域焊接質量合格,為后續工序提供基礎。 -

插件元器件裝配

按照工藝文件將需后焊的器件人工或輔助方式插裝到位。 -

貼片后焊焊接作業

采用成熟焊接工藝,對插件引腳進行焊接處理。 -

焊點外觀與結構檢查

對焊點飽滿度、均勻性進行全面檢測。 -

PCBA功能與可靠性測試

確保整板焊接完成后功能穩定、連接可靠。

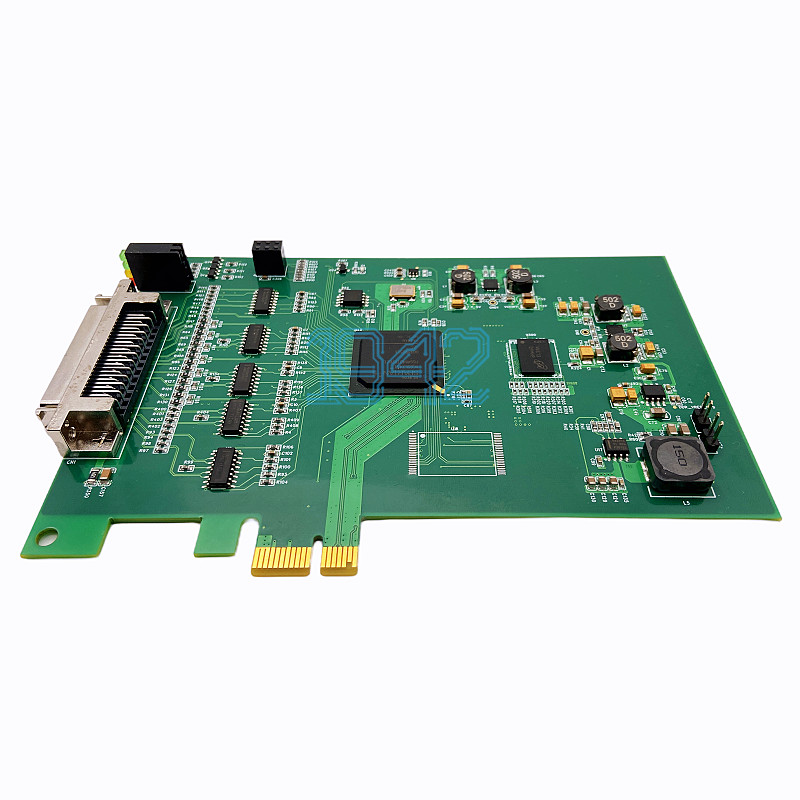

貼片后焊加工的質量控制要點

高質量的貼片后焊加工,需要在多個環節進行嚴格把控:

-

焊接溫度與時間精準控制

-

焊點成型均勻、無虛焊現象

-

插件元器件固定牢靠、排列規范

-

與SMT貼片焊點協同一致,避免二次影響

通過完善的工藝規范與檢測流程,可顯著提升PCBA整體可靠性。

貼片后焊加工對PCBA品質的影響

貼片后焊加工并非簡單補充工序,而是直接關系到:

-

電氣連接穩定性

-

焊點長期可靠性

-

PCBA整體一致性

-

成品交付合格率

專業的后焊加工能力,是衡量一家SMT貼片加工廠綜合實力的重要指標之一。

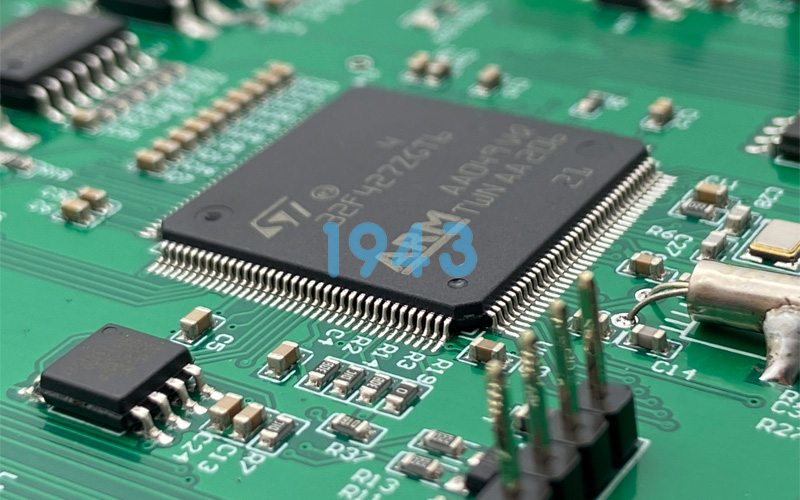

1943科技貼片后焊加工優勢

作為專業的SMT貼片與PCBA加工服務商,1943科技在貼片后焊加工方面具備完善的工藝體系:

-

SMT貼片與后焊工序一體化管理

-

標準化作業流程,減少人工誤差

-

嚴格的焊接質量檢測機制

-

適配多種PCBA結構與工藝需求

通過精細化的貼片后焊加工服務,確保每一塊PCBA在結構與性能上的穩定表現。

結語

貼片后焊加工是PCBA制造中不可忽視的重要環節。只有將SMT貼片與后焊工藝有機結合,才能真正實現高質量、高一致性的PCBA交付。選擇具備成熟貼片后焊加工能力的SMT貼片加工廠,是保障產品品質與交期穩定的關鍵。

如需了解更多貼片后焊加工及PCBA制造相關信息,歡迎持續關注1943科技官網。

2024-04-26

2024-04-26