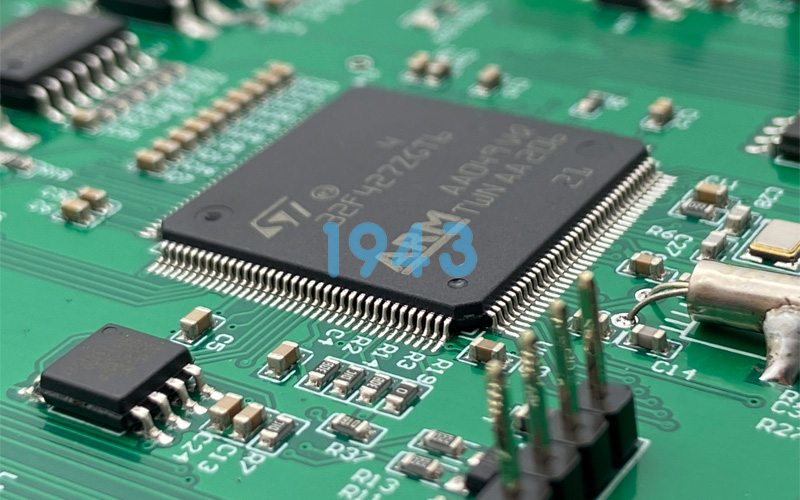

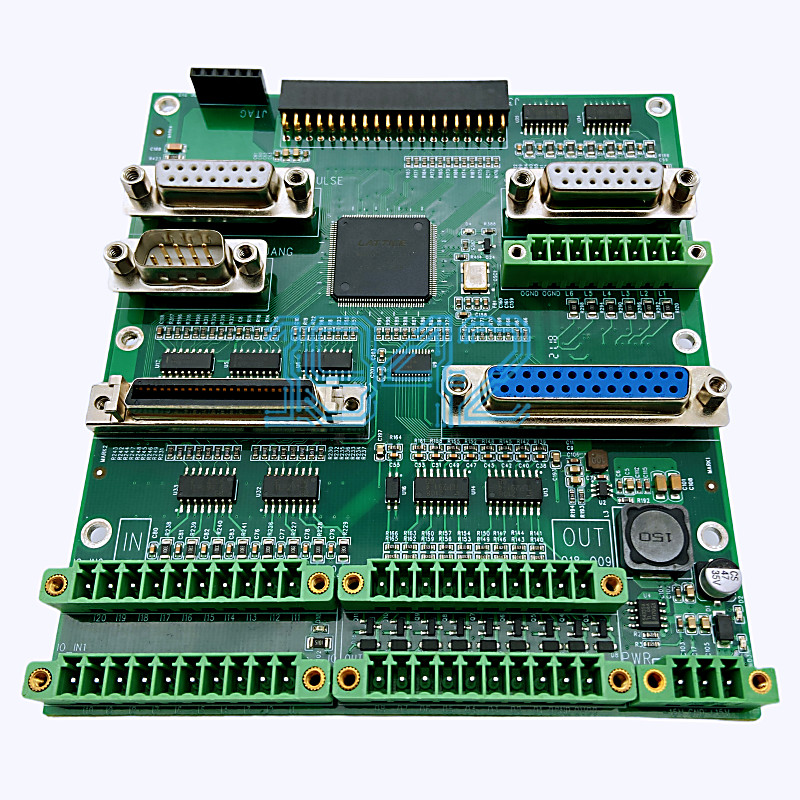

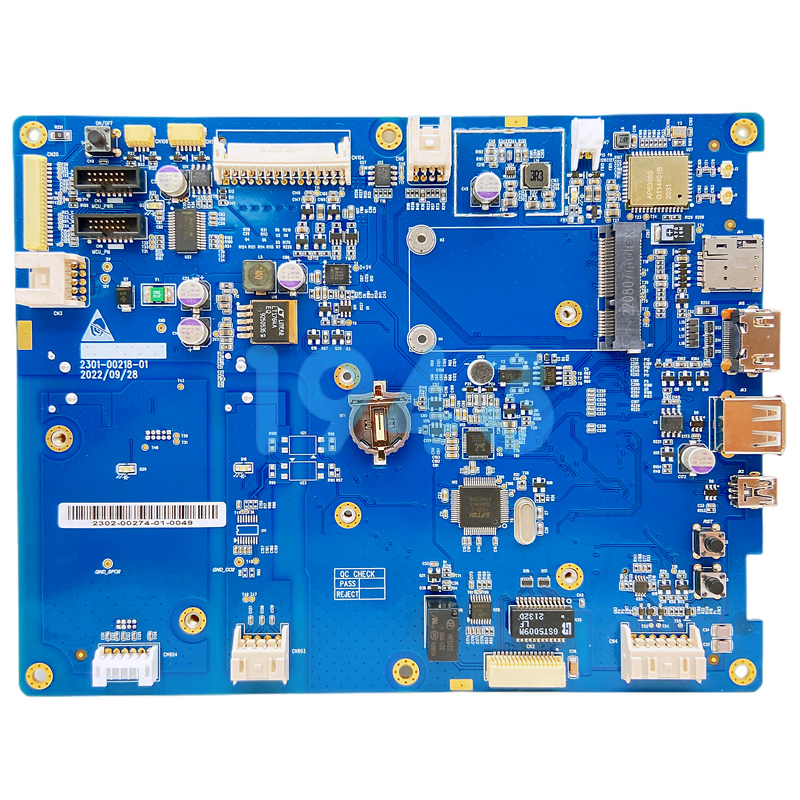

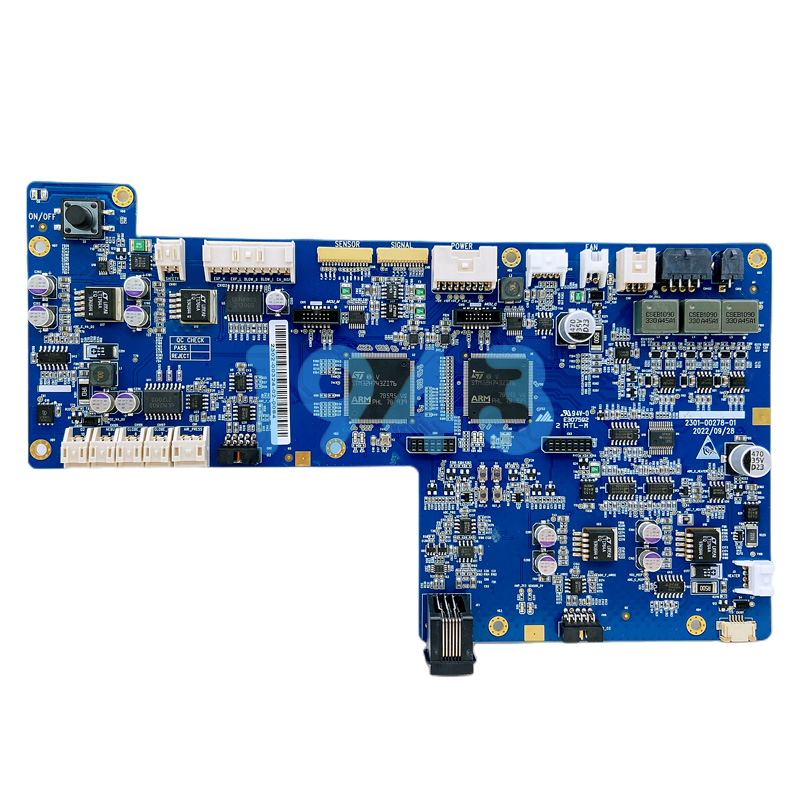

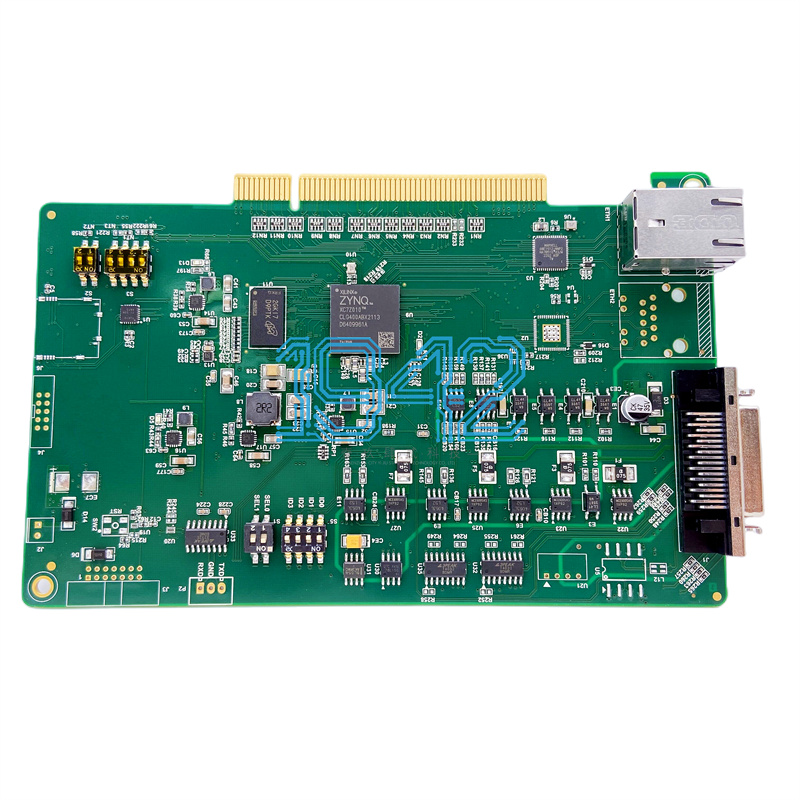

在電子制造領域,SMT(Surface Mount Technology,表面貼裝技術)作為PCBA生產的核心工藝,直接影響產品的性能、可靠性與交付效率。1943科技專注于SMT貼片加工多年,依托標準化流程、高精度設備與專業工程團隊,為客戶提供從打樣到批量的一站式PCBA制造服務。1943科技將深入解析SMT生產加工的關鍵環節,幫助客戶全面了解高效、可靠的貼片制造能力。

一、SMT貼片加工的核心價值

SMT貼片技術通過將微型化元器件直接貼裝于PCB表面,并采用回流焊完成電氣連接,具有以下優勢:

- 高集成度:支持01005、0201等超小封裝及BGA、QFN等復雜IC貼裝;

- 自動化程度高:大幅提升生產效率,降低人工干預帶來的誤差;

- 電氣性能優異:減少引線電感,提升高頻信號完整性;

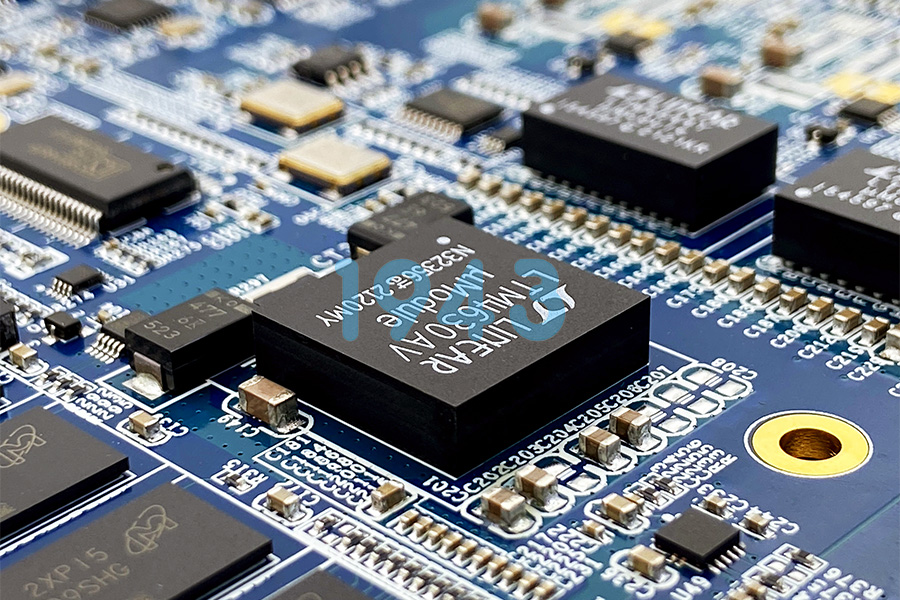

- 適配多行業需求:廣泛應用于工業控制、智能儀表、通信模塊、電源系統等領域。

二、SMT生產加工標準流程(7大關鍵步驟)

-

工程資料審核與DFM分析

收到客戶Gerber、BOM、坐標文件后,工程師進行可制造性設計(DFM)評審,優化鋼網開孔、元件布局、焊盤設計等,提前規避潛在工藝風險。 -

來料質量管控(IQC)

所有PCB板、元器件均按IPC-A-610標準進行外觀、尺寸、包裝及可焊性檢驗,確保原材料符合生產要求。 -

高精度錫膏印刷

采用全自動視覺對位錫膏印刷機,配合激光測高與閉環反饋系統,實現±10μm的印刷重復精度,保障焊點一致性。 -

智能高速貼片作業

多臺高速貼片機協同作業,支持0.3mm間距QFP、0.3mm BGA等高密度器件貼裝,貼裝速度可達每小時數萬點,同時保持±0.03mm的定位精度。 -

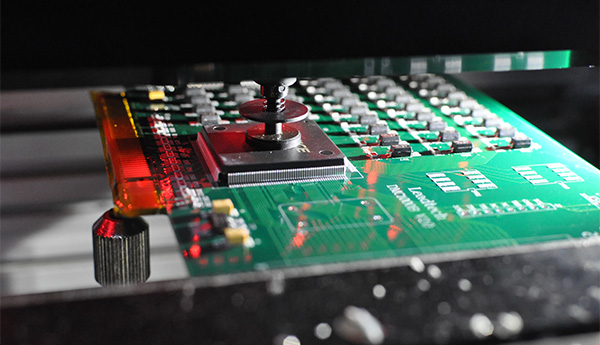

精準回流焊接

配置八溫區以上熱風回流焊爐,根據元器件熱敏感特性定制無鉛焊接曲線,有效控制氧化、虛焊、偏移等缺陷。 -

全流程AOI自動檢測

在錫膏印刷后、貼片后、回流焊后設置多重AOI檢測節點,利用3D成像技術識別偏移、缺件、立碑、橋接等異常,實現100%在線質量監控。 -

可選功能測試與終檢

根據項目需求,提供ICT、FCT等測試方案,或進行X-ray檢測(針對隱藏焊點),確保每一塊PCBA功能達標、性能穩定。

三、小批量快反 vs 大批量穩定交付

1943科技柔性產線靈活適配不同訂單規模:

- 小批量/樣品訂單:支持24小時內啟動生產,最快48小時交付,滿足研發驗證與試產需求;

- 中大批量訂單:具備日產能數1500萬點的貼裝能力,嚴格執行批次追溯與過程管控,保障長期供貨穩定性。

四、為什么選擇1943科技的SMT貼片服務?

- ? 全流程自主可控:從工程支持到成品出貨,全鏈路內部完成,無外包風險;

- ? 嚴苛品質體系:執行IPC標準,配備ESD防護車間與溫濕度監控系統;

- ? 透明化溝通機制:專屬項目經理全程跟進,實時同步生產進度與異常處理;

- ? 成本優化建議:基于制造經驗,提供BOM替代、工藝簡化等降本增效方案。

結語

在電子制造競爭日益激烈的今天,選擇一家技術扎實、響應迅速、品控嚴格的SMT貼片加工廠,是產品成功落地的關鍵一步。1943科技始終以“精工智造、值得托付”為宗旨,持續提升SMT生產加工能力,為客戶創造更高價值。

立即聯系我們的工程團隊,獲取免費DFM分析與專屬報價方案!

2024-04-26

2024-04-26