在SMT貼片加工與PCBA制造領域,物料質量是決定最終產品可靠性的首要因素。作為專業的貼片加工廠,我們深知嚴謹的物料檢驗流程是保障客戶項目成功的基礎。1943科技將詳細介紹專業貼片加工廠在物料檢驗環節的核心實踐,幫助您了解高質量PCBA生產背后的質量控制體系。

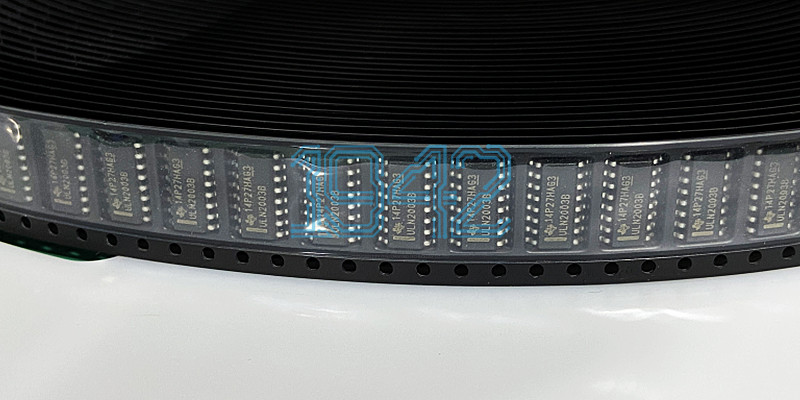

一、來料外觀與包裝檢驗

物料抵達工廠后的第一步是全面的外觀與包裝檢查。我們的檢驗人員會仔細核查:

- 包裝完整性:確認防靜電包裝無破損、密封良好

- 標簽信息核對:比對物料編碼、規格、批次號與采購單據的一致性

- 外觀檢查:查看元器件引腳是否平整、有無氧化、變形或損傷

- 生產日期與保存期限:確保物料在有效使用期內

這一基礎環節雖簡單,卻能有效篩除運輸損壞或標識錯誤的物料,避免后續生產中出現問題。

二、電氣性能抽樣測試

對于關鍵元器件,我們采用專業的測試設備進行電氣性能抽樣檢測:

- 被動元件:使用LCR表測量電阻、電容、電感等元件的實際數值與精度

- 半導體器件:進行基本功能測試,驗證二極管極性、晶體管放大倍數等參數

- 集成電路:根據需要檢查引腳連通性及基本功能響應

- 專項測試:針對特殊元器件,如晶振的頻率準確性、連接器的導通性能等

抽樣測試遵循行業標準與客戶要求,確保物料性能符合設計規格。

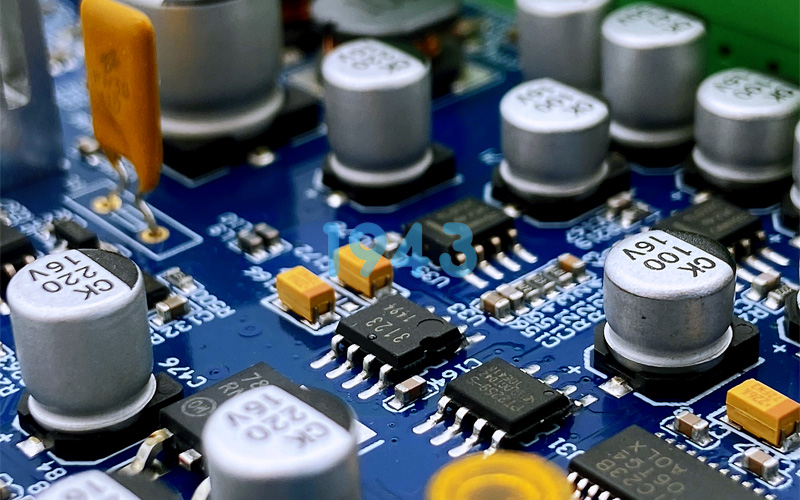

三、可焊性評估與工藝適配分析

元器件的可焊性直接影響SMT貼片加工質量,我們通過以下方式評估:

- 引腳/焊端涂層檢查:確認鍍層均勻性、無氧化、無污染

- 潤濕性評估:通過模擬焊接條件測試焊料鋪展性能

- 溫度耐受測試:驗證元器件能否承受回流焊溫度曲線而不受損

- 工藝適配分析:根據物料特性調整錫膏類型、焊接溫度曲線等工藝參數

這一環節確保所有物料與我們的生產工藝完美匹配,減少焊接缺陷。

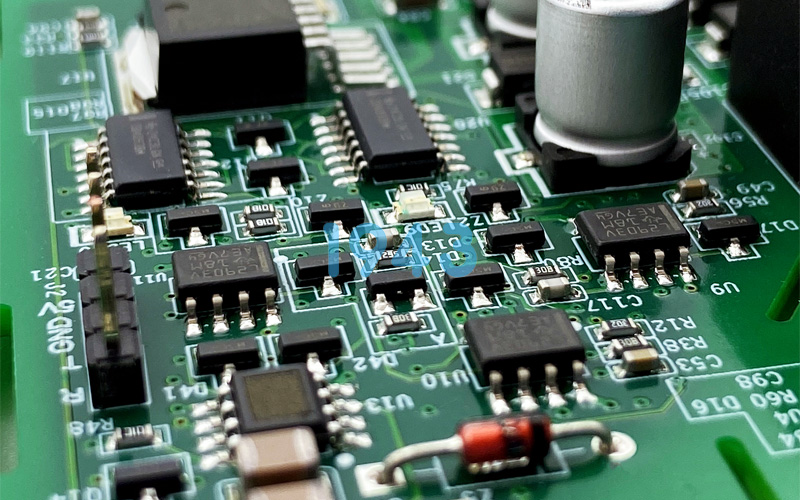

四、尺寸與封裝精度驗證

在現代高密度PCBA設計中,元器件尺寸精度至關重要:

- 外形尺寸測量:使用精密測量工具驗證元器件實際尺寸是否符合規格書要求

- 引腳間距檢查:特別是對于細間距器件,確保引腳間距精度

- 貼裝適配驗證:確認元器件封裝與PCB焊盤設計的匹配度

- 批次一致性檢查:比較同一物料不同批次的尺寸穩定性

精確的尺寸驗證防止了貼裝偏差、立碑、橋接等常見問題。

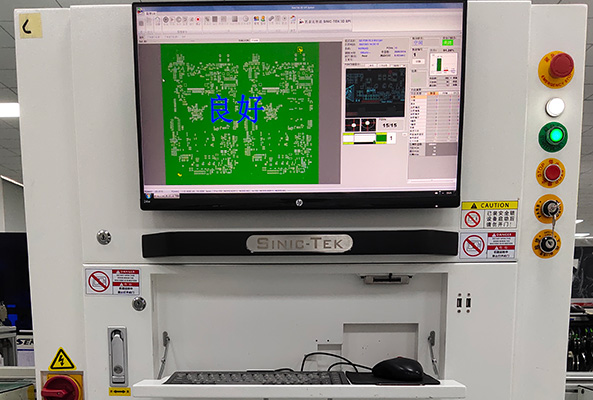

五、批次一致性管理與追溯系統

專業的物料檢驗不僅關注單個物料質量,更注重批次一致性管理:

- 批次抽樣方案:采用科學的統計抽樣方法,確保檢驗代表性

- 批次間比對:監控不同批次物料的關鍵參數穩定性

- 物料追溯體系:建立完善的物料追溯系統,記錄每個批次的檢驗數據、存儲條件和使用流向

- 不合格品隔離:嚴格隔離不合格物料,防止誤用

完整的追溯系統確保任何問題都能快速定位到具體物料批次,實現精準質量控制。

專業貼片加工廠的物料管理優勢

除了嚴格的檢驗流程,專業的貼片加工廠還具備以下物料管理能力:

- 環境控制:恒溫恒濕的物料存儲環境,防止元器件受潮氧化

- 靜電防護:全流程ESD防護體系,保護靜電敏感器件

- 先進先出系統:確保物料在最佳使用期限內被合理使用

- 供應商協同:與合格供應商建立質量數據共享機制,從源頭提升物料質量

結語

在SMT貼片加工領域,物料檢驗不是簡單的“合格”與“不合格”判斷,而是一個系統的工程過程。專業的貼片加工廠通過多層級的檢驗體系,確保每一顆進入生產線的元器件都符合質量標準,為PCBA的長期可靠運行奠定基礎。

我們深知,卓越的產品始于卓越的物料。從物料進廠到成品出貨,每一個環節都承載著我們對質量的堅持。選擇具備完善物料檢驗體系的貼片加工合作伙伴,是確保您電子產品項目成功的重要保障。

2024-04-26

2024-04-26