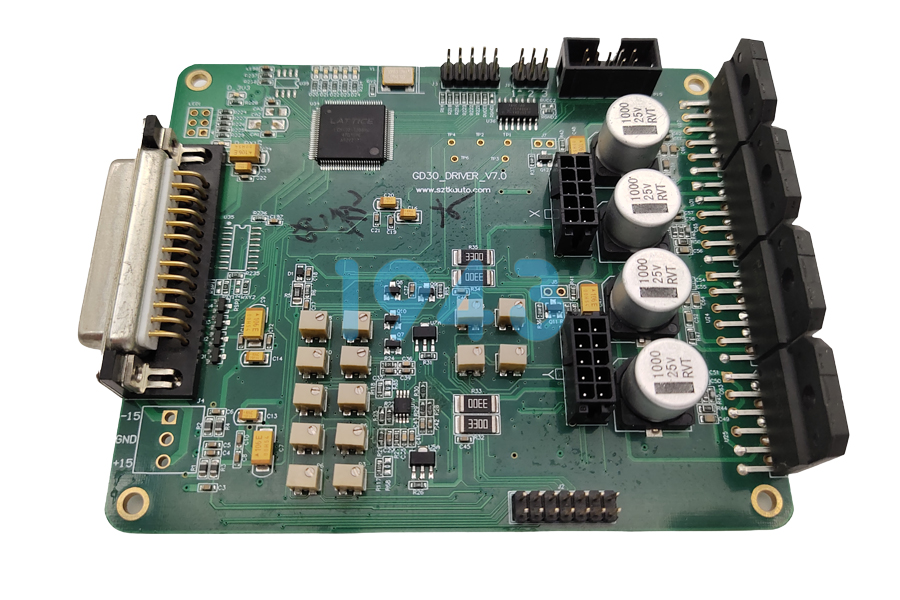

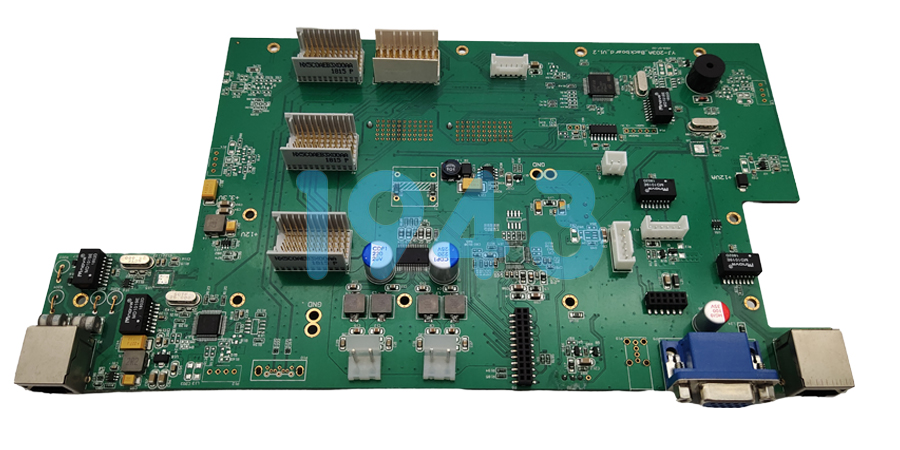

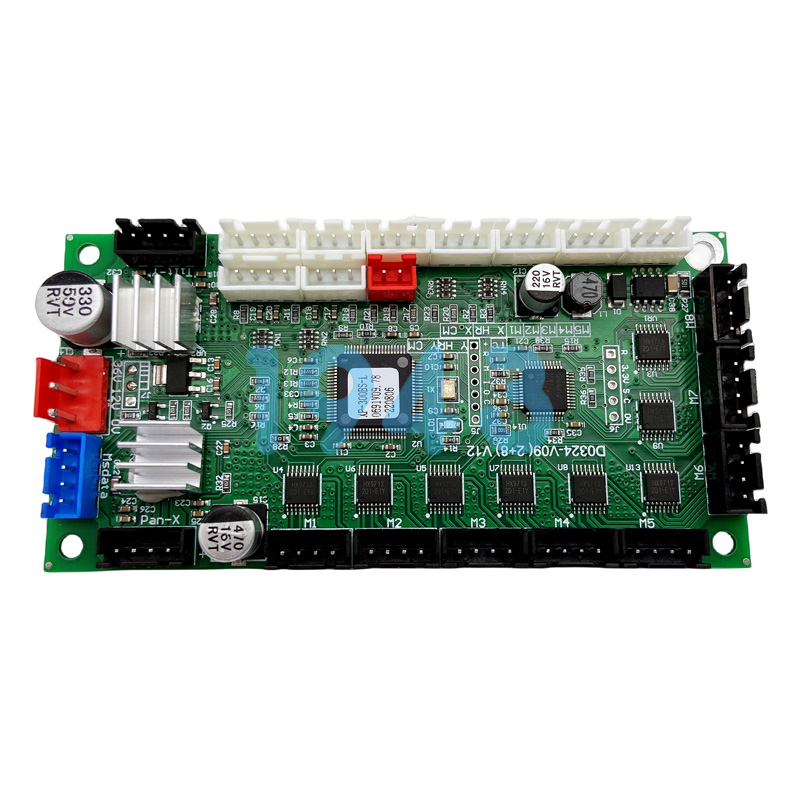

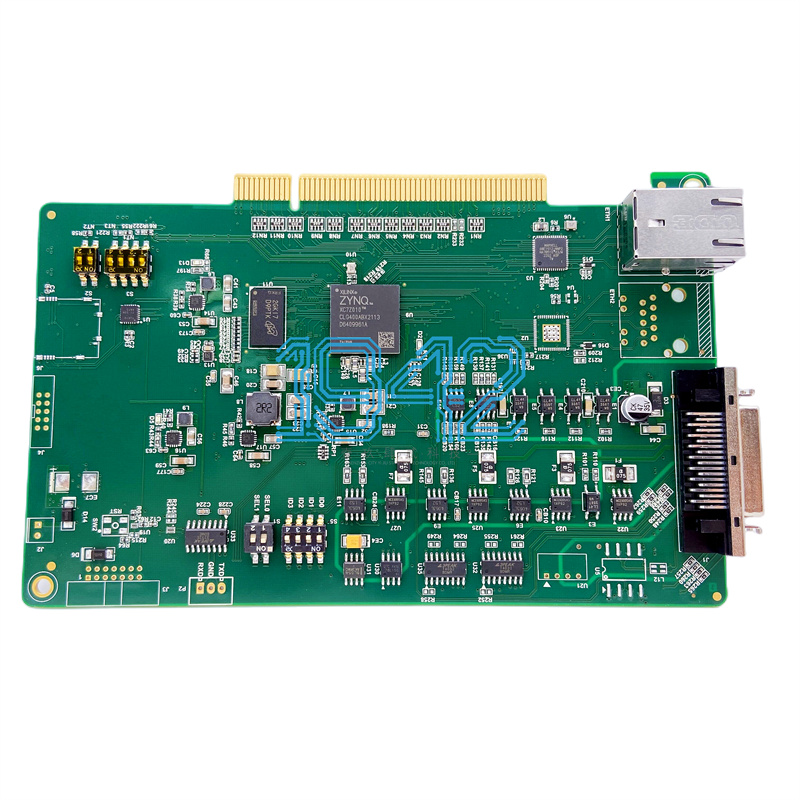

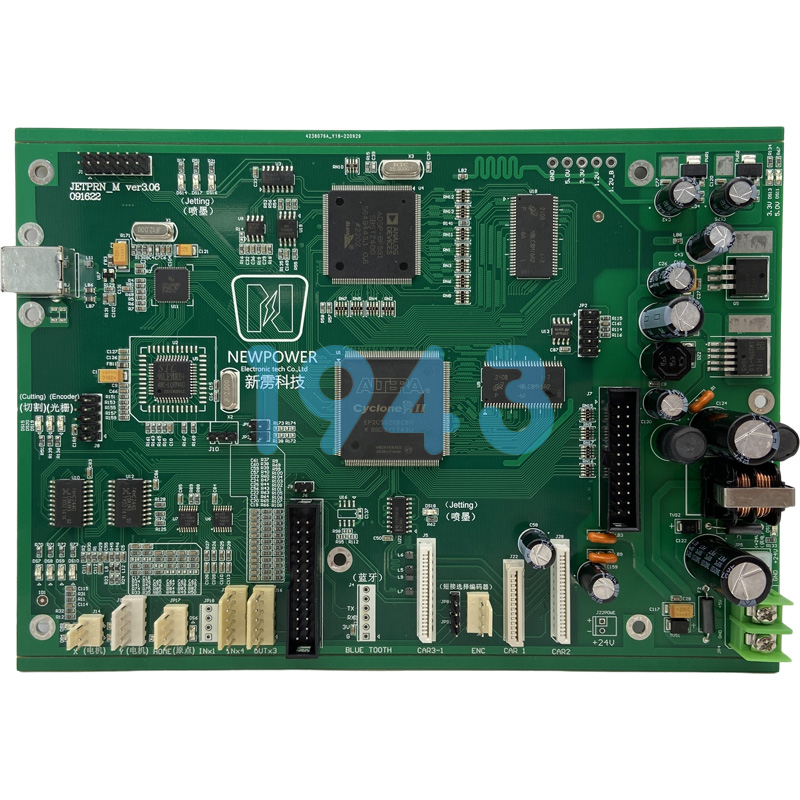

在PCBA加工領域,首件檢測是確保產品質量、規避批量風險的核心環節。作為SMT貼片廠,1943科技深知首件檢測不僅是質量控制的“第一道防線”,更是驗證生產工藝穩定性、提升客戶信任的關鍵步驟。1943科技將從定義、檢測項目、實施流程及價值維度,深度解析PCBA加工中的首件檢測。

首件檢測的定義與核心目的

首件檢測(First Article Inspection, FAI)指在PCBA批量生產前,對首批完成組裝的樣品板進行全面檢測,確認其是否符合設計要求、工藝標準及客戶需求。其核心目的在于通過“樣品驗證”識別潛在問題,避免不良品流入批量生產,減少返工與報廢成本,同時驗證生產線的工藝設置、設備狀態及物料質量是否穩定。

首件檢測的關鍵項目

首件檢測需覆蓋“外觀-功能-性能”全維度,確保無遺漏:

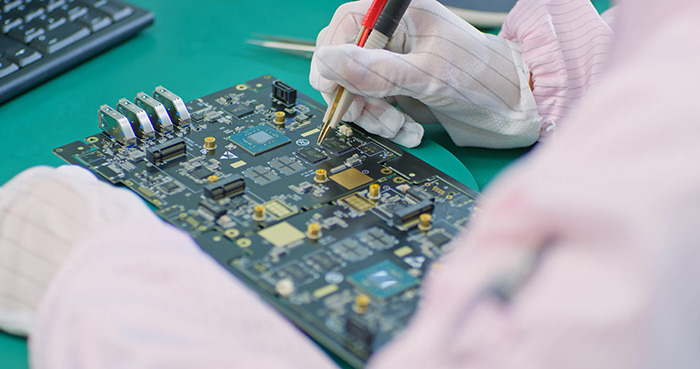

- 外觀檢查:通過目視或放大鏡檢測PCBA板面是否整潔、無劃傷/污漬,元器件安裝位置準確、無錯位/缺失,焊接點光滑無孔洞、無橋接/立碑/虛焊等缺陷。

- 尺寸核定:測量PCBA的長度、寬度、高度等尺寸,確保符合設計規格。

- 電路連通性驗證:檢查各元器件焊接質量,確認電路連接通暢,無短路/斷路問題。

- 功能性測驗:通過測試治具或自動測試設備(ATE)驗證輸入輸出信號、電源穩定性、通信接口等功能模塊是否正常。

- 電氣性能評估:檢測電壓、電流、功率等參數,確保符合設計標準。

首件檢測的實施流程

科學的首件檢測需遵循“標準明確-全面覆蓋-記錄完整-及時反饋-持續改進”的閉環流程:

- 標準制定:依據客戶需求與行業規范,制定詳細的檢測標準與操作流程,減少主觀判斷誤差。

- 全面檢測:覆蓋產品設計要求的所有指標,包括外觀、尺寸、電路、功能及電氣性能。

- 記錄與分析:詳細記錄檢測過程、結果及異常情況,為后續改進提供數據支持。

- 問題處理:發現質量問題后立即停線,組織跨部門分析原因,制定糾正措施并跟蹤驗證效果。

- 持續優化:將首件檢測中暴露的問題作為改進契機,優化工藝、提升設備性能、加強供應商管理。

首件檢測對PCBA加工的價值

首件檢測不僅是質量控制手段,更是生產效率與客戶信任的“護航者”:

- 預防批量事故:通過首件驗證避免因工藝/物料問題導致的批量不良,減少返工成本與材料浪費。

- 提升生產效率:穩定的首件檢測結果可確保生產線參數穩定,減少調試時間,避免停線風險。

- 增強客戶信心:高質量的首件檢測結果是贏得客戶信任、維護品牌形象的重要保障。

1943科技作為專業SMT貼片廠,始終將首件檢測視為質量管控的核心。通過嚴格執行檢測標準、持續優化檢測流程,我們為客戶提供高可靠、高穩定的PCBA加工服務,助力電子產品從“樣品”到“批量”的穩定過渡。若您需了解更多首件檢測細節或PCBA加工方案,歡迎與我們深入交流——以專業檢測為基礎,共筑品質生產。

2024-04-26

2024-04-26