在電子制造行業(yè),SMT(表面貼裝技術)的貼片精度直接決定了產品的電氣性能、可靠性與量產良率。尤其面對0201封裝電阻電容、0.4mm間距QFP、微型BGA等高密度元器件,微米級的貼裝偏差就可能導致虛焊、立碑、偏移甚至短路。作為扎根深圳的專業(yè)SMT貼片加工廠,1943科技將貼片精度穩(wěn)定控制在±0.03mm以內,并以此為基礎,持續(xù)實現(xiàn)99%以上的綜合良品率。這背后,是一套系統(tǒng)化、可落地的工藝保障體系。

一、±0.03mm精度不是“標稱值”,而是日常交付標準

許多客戶在詢價時會關注設備參數(shù),但真正影響實際貼裝效果的,遠不止機器本身的理論精度。1943科技所承諾的±0.03mm貼片精度,是指在常規(guī)量產條件下,對包括0201、0.3mm CSP、微型連接器等典型高難度器件的實際貼裝重復定位精度。這一指標已通過長期CPK(過程能力指數(shù))數(shù)據(jù)驗證,并納入每批次首件檢驗與過程巡檢標準。

為何這一精度至關重要?

- 對于0.4mm引腳間距的IC,±0.05mm的偏移就可能造成橋接或開路;

- 對于微型MLCC(如0201),貼偏會導致回流時因表面張力失衡而“立碑”;

- 高密度板上元件間距極小,微小偏移即引發(fā)連錫或測試失敗。

二、四大核心支撐,構建高精度貼裝能力

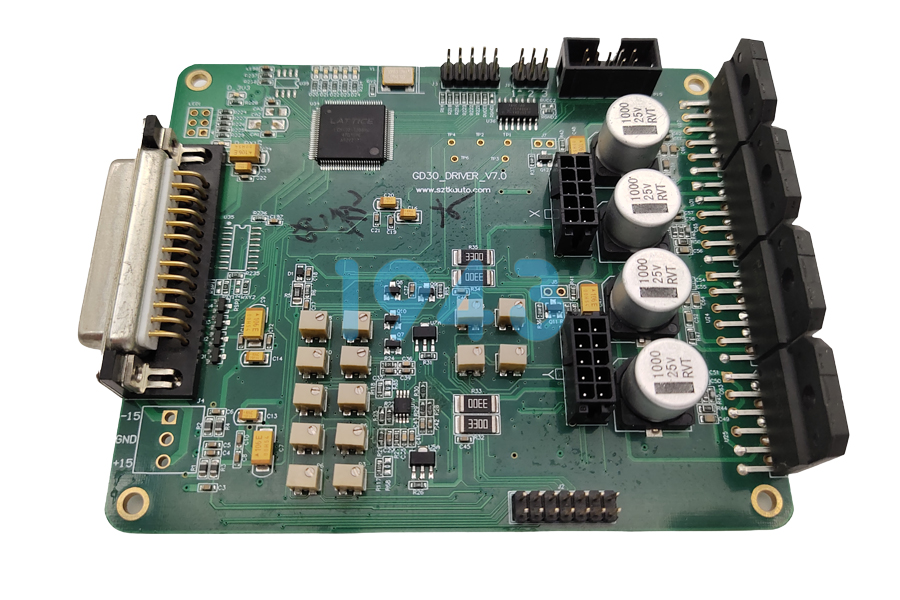

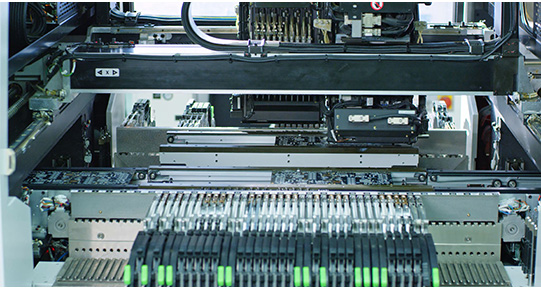

1. 高穩(wěn)定性貼片設備 + 定期校準機制

我們采用具備亞微米級視覺識別與閉環(huán)反饋系統(tǒng)的高速貼片機,支持多角度、多光源元件識別,有效應對反光、異形、透明封裝等挑戰(zhàn)。更重要的是,建立嚴格的設備維護與校準制度:

- 每日開機前執(zhí)行基準點校正;

- 每周進行機械臂重復定位精度檢測;

- 每月由工程師團隊開展整機性能驗證,確保長期穩(wěn)定性。

2. 鋼網與錫膏印刷精度協(xié)同控制

貼片精度的前提是錫膏印刷精準。我們使用激光切割納米涂層鋼網,開口尺寸公差控制在±0.01mm內,并配合高精度印刷機實現(xiàn):

- 印刷位置偏差 ≤ ±0.025mm;

- 錫膏厚度CV值(變異系數(shù))<8%;

- 自動光學檢測(SPI)100%覆蓋,實時反饋調整。

只有錫膏“落得準”,芯片才能“貼得穩(wěn)”。

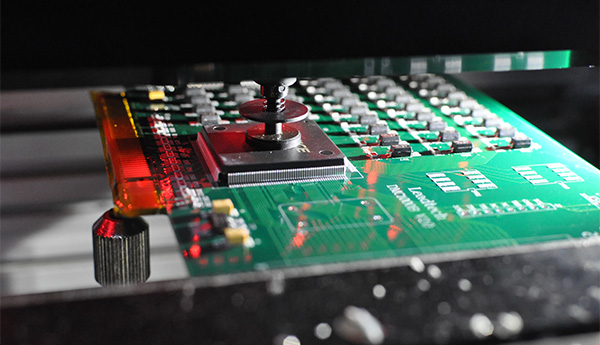

3. 科學的PCB定位與夾持方案

PCB在傳送與貼裝過程中若發(fā)生微小翹曲或位移,將直接影響貼片精度。我們根據(jù)板厚、尺寸、拼板方式定制專用支撐治具,并采用真空吸附+邊夾復合固定,確保板面平整度誤差<0.05mm,杜絕因基板浮動導致的貼裝偏移。

4. 工藝參數(shù)精細化管理

從元件庫建模、Feeder校正到貼裝壓力設定,每個環(huán)節(jié)均標準化:

- 元件中心點、引腳邊緣、本體特征三點校準;

- 貼裝Z軸壓力按元件類型分級設定,避免壓損或虛貼;

- 對超小/超輕元件啟用低速高精模式,犧牲部分效率換取可靠性。

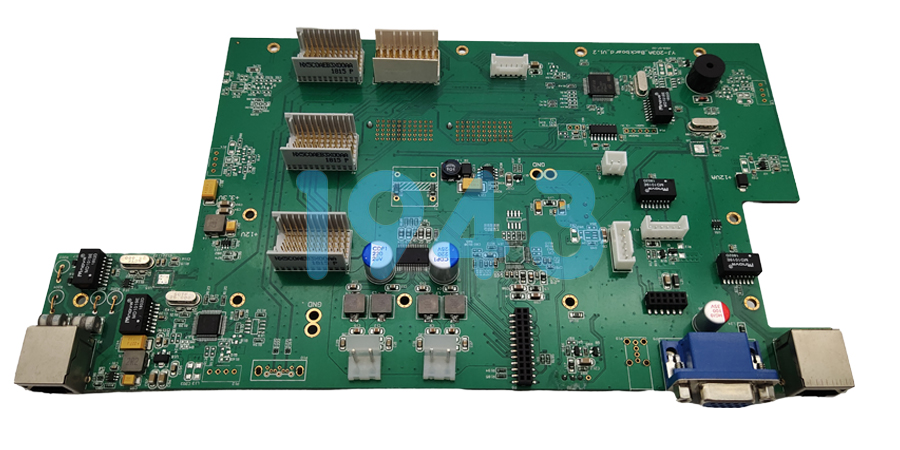

三、精度只是起點,良品率靠全流程閉環(huán)

高貼片精度為良品率打下基礎,但要實現(xiàn)99%以上的綜合良率,還需貫穿整個SMT流程:

- 來料管控:嚴格核對元器件尺寸、共面性、包裝狀態(tài),拒收變形、氧化物料;

- 環(huán)境控制:車間恒溫23±2℃、濕度50±10%RH,減少靜電與濕氣干擾;

- 過程監(jiān)控:AOI自動光學檢測覆蓋所有關鍵站位,異常即時攔截;

- 數(shù)據(jù)分析:建立每單缺陷數(shù)據(jù)庫,持續(xù)優(yōu)化FMEA(失效模式分析)與作業(yè)指導書。

四、為高可靠性產品提供值得托付的制造伙伴

在深圳這片電子制造高地,1943科技始終堅信:真正的競爭力不在于設備有多先進,而在于能否將先進技術轉化為穩(wěn)定、可重復、可交付的質量結果。±0.03mm的貼片精度,是我們對工藝極限的追求;99%以上的良品率,是我們對客戶承諾的兌現(xiàn)。

無論您從事工業(yè)控制、醫(yī)療電子、汽車電子還是智能硬件產品的開發(fā),只要對貼裝精度與良率有嚴苛要求,1943科技都愿以扎實的工程能力和嚴謹?shù)倪^程管理,成為您值得信賴的SMT合作伙伴。

2024-04-26

2024-04-26