智能電表PCBA作為核心硬件載體,其成本結(jié)構(gòu)直接影響產(chǎn)品競(jìng)爭(zhēng)力。然而,許多企業(yè)因缺乏對(duì)加工環(huán)節(jié)的深度解析,往往陷入隱性成本陷阱。本文以智能電表PCBA加工為切入點(diǎn),從成本構(gòu)成、關(guān)鍵影響因素及優(yōu)化策略三方面,為您拆解價(jià)格密碼,助力實(shí)現(xiàn)10%以上的成本優(yōu)化。

一、智能電表PCBA成本構(gòu)成:四大核心模塊解析

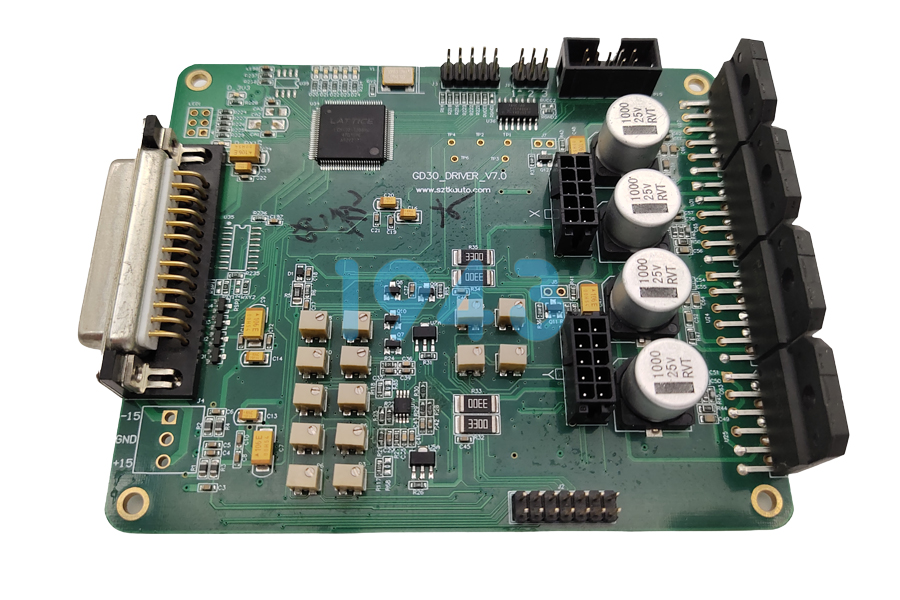

1. PCB板材成本:從基礎(chǔ)到高階的階梯式增長(zhǎng)

智能電表對(duì)PCB板材的要求遠(yuǎn)高于普通消費(fèi)電子,需兼顧高頻信號(hào)傳輸、抗干擾能力及長(zhǎng)期穩(wěn)定性。成本構(gòu)成如下:

- 材質(zhì)選擇:FR-4(普通雙面板)成本約300-500元/平方米,而高頻板材(如Rogers、Taconic)因介電常數(shù)穩(wěn)定性要求,成本可飆升至2000元/平方米以上。

- 層數(shù)與工藝:4層板成本較雙面板增加40%-60%,若涉及盲埋孔、阻抗控制等特殊工藝,單板成本可能翻倍。

- 尺寸與利用率:智能電表PCB尺寸通常為100mm×150mm,若設(shè)計(jì)未優(yōu)化導(dǎo)致板材利用率低于85%,單片成本將增加15%-20%。

優(yōu)化建議:通過(guò)DFM(可制造性設(shè)計(jì))優(yōu)化布局,減少板邊冗余;采用拼板設(shè)計(jì)提升利用率;針對(duì)非高頻場(chǎng)景,選擇性價(jià)比更高的復(fù)合基材。

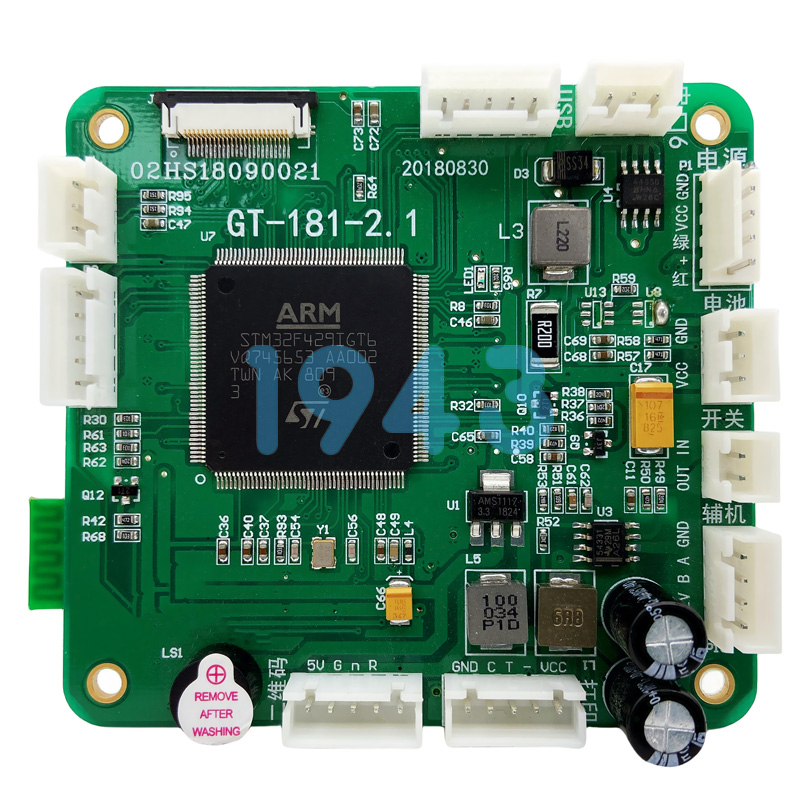

2. 元器件成本:從選型到供應(yīng)鏈的降本邏輯

元器件占PCBA總成本的40%-60%,其成本波動(dòng)受品牌、封裝、采購(gòu)量及市場(chǎng)供需影響顯著:

- 核心芯片:計(jì)量芯片、通信模塊(如LoRa、NB-IoT)占元器件成本的60%以上,國(guó)產(chǎn)替代可降低20%-30%成本。

- 被動(dòng)元件:電阻、電容等通用元件雖單價(jià)低,但用量大(單表用量超500顆),需通過(guò)集中采購(gòu)降低單價(jià)。

- 供應(yīng)鏈管理:建立長(zhǎng)期合作的供應(yīng)商庫(kù),采用VMI(供應(yīng)商庫(kù)存管理)模式減少庫(kù)存積壓;針對(duì)長(zhǎng)交期元件(如進(jìn)口MCU),提前備貨規(guī)避缺貨風(fēng)險(xiǎn)。

優(yōu)化建議:推行“核心元件品牌化+通用元件國(guó)產(chǎn)化”策略;通過(guò)批量采購(gòu)爭(zhēng)取價(jià)格折扣;利用期貨合約鎖定關(guān)鍵元件價(jià)格。

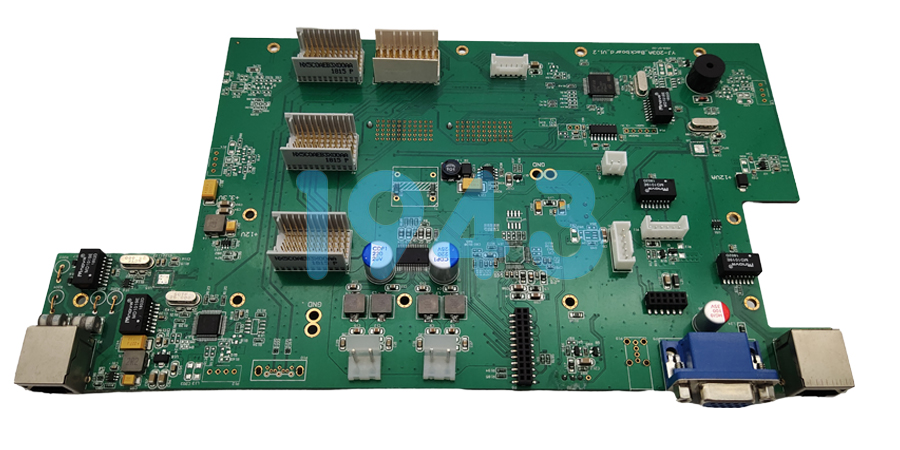

3. 加工成本:從工藝到設(shè)備的效率革命

加工成本涵蓋SMT貼片、DIP插件、焊接及測(cè)試等環(huán)節(jié),其效率直接影響單位成本:

- SMT貼片:貼片點(diǎn)數(shù)越多、精度要求越高(如0402元件),成本越高。采用高速貼片機(jī)可將貼片速度提升30%,單位成本降低15%。

- DIP插件:人工插件成本約0.05-0.1元/點(diǎn),自動(dòng)化插件設(shè)備可降低50%以上人工成本。

- 焊接工藝:氮?dú)饣亓骱篙^普通回流焊成本增加10%,但可提升焊接良率至99.5%以上,減少返工損失。

優(yōu)化建議:引入自動(dòng)化產(chǎn)線;優(yōu)化生產(chǎn)排程,減少設(shè)備空轉(zhuǎn)時(shí)間;通過(guò)MES系統(tǒng)實(shí)時(shí)監(jiān)控生產(chǎn)數(shù)據(jù),動(dòng)態(tài)調(diào)整工藝參數(shù)。

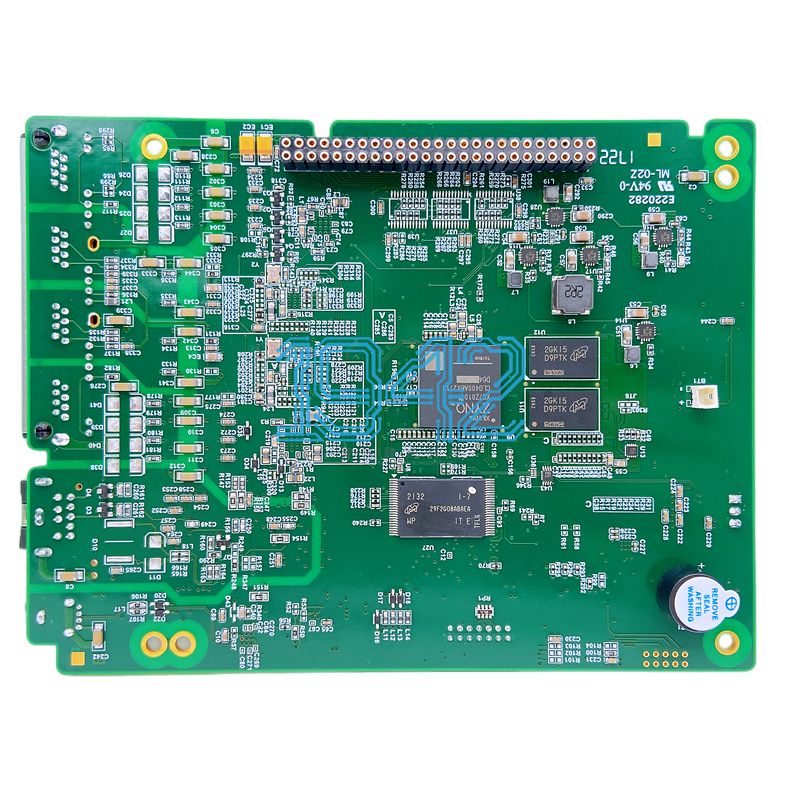

4. 測(cè)試與品控成本:從被動(dòng)檢測(cè)到主動(dòng)預(yù)防

測(cè)試成本占PCBA總成本的5%-10%,但高可靠性要求可能推高至15%:

- ICT測(cè)試:檢測(cè)短路、開(kāi)路等基礎(chǔ)問(wèn)題,夾具成本約5000-2萬(wàn)元/套。

- FCT測(cè)試:模擬實(shí)際工作場(chǎng)景,測(cè)試工裝開(kāi)發(fā)成本從幾千元到數(shù)萬(wàn)元不等。

- 老化測(cè)試:通過(guò)72小時(shí)高溫高濕測(cè)試篩選早期失效產(chǎn)品,設(shè)備運(yùn)行成本約0.5元/小時(shí)/臺(tái)。

優(yōu)化建議:采用“在線測(cè)試+抽檢”模式降低全檢成本;建立質(zhì)量追溯系統(tǒng),將不良品率控制在0.5%以內(nèi);通過(guò)PDCA循環(huán)持續(xù)改進(jìn)工藝。

二、智能電表PCBA成本優(yōu)化:四大關(guān)鍵策略

1. 設(shè)計(jì)協(xié)同優(yōu)化:從源頭降低制造成本

- DFM規(guī)范:在PCB設(shè)計(jì)階段平衡性能與工藝需求,例如采用標(biāo)準(zhǔn)化板材尺寸、優(yōu)化元器件布局以降低貼片難度。

- 仿真分析:通過(guò)電磁兼容(EMC)仿真提前識(shí)別信號(hào)干擾風(fēng)險(xiǎn),避免量產(chǎn)時(shí)因設(shè)計(jì)缺陷導(dǎo)致的返工成本。

2. 供應(yīng)鏈深度整合:從采購(gòu)到交付的全鏈路降本

- 集中采購(gòu):將PCB制板、元器件采購(gòu)、SMT加工等環(huán)節(jié)打包給一站式服務(wù)商,通過(guò)規(guī)模化采購(gòu)降低單價(jià)。

- 庫(kù)存管理:推行JIT(準(zhǔn)時(shí)制)生產(chǎn)模式,減少庫(kù)存積壓;對(duì)長(zhǎng)交期元件采用“安全庫(kù)存+動(dòng)態(tài)補(bǔ)貨”策略。

3. 生產(chǎn)自動(dòng)化升級(jí):從人工到智能的效率躍遷

- 設(shè)備投資:引入高速貼片機(jī)、自動(dòng)光學(xué)檢測(cè)(AOI)設(shè)備,將直通率提升至98%以上,減少人工干預(yù)。

- 數(shù)字化管理:通過(guò)MES系統(tǒng)實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)實(shí)時(shí)監(jiān)控,優(yōu)化排產(chǎn)計(jì)劃,降低設(shè)備空轉(zhuǎn)率15%以上。

4. 質(zhì)量閉環(huán)控制:從檢測(cè)到改進(jìn)的持續(xù)優(yōu)化

- 全流程追溯:建立從原材料到成品的追溯體系,快速定位問(wèn)題環(huán)節(jié),避免批量性返工。

- 持續(xù)改進(jìn):通過(guò)六西格瑪管理降低不良品率,將質(zhì)量成本(如返工、退貨)控制在總成本的3%以內(nèi)。

三、結(jié)語(yǔ):以技術(shù)賦能成本優(yōu)化,助力智能電表行業(yè)升級(jí)

在智能電表行業(yè)“價(jià)格戰(zhàn)”與“質(zhì)量戰(zhàn)”并行的背景下,PCBA加工成本優(yōu)化已從單純的砍價(jià)轉(zhuǎn)向技術(shù)驅(qū)動(dòng)的價(jià)值創(chuàng)造。通過(guò)設(shè)計(jì)協(xié)同、供應(yīng)鏈整合、自動(dòng)化升級(jí)及質(zhì)量閉環(huán)控制,企業(yè)可實(shí)現(xiàn)10%以上的成本優(yōu)化,同時(shí)提升產(chǎn)品可靠性與交付效率。

1943科技以“技術(shù)賦能+全程協(xié)同”模式,為客戶提供從PCB設(shè)計(jì)到量產(chǎn)的一站式解決方案。通過(guò)DFM優(yōu)化、國(guó)產(chǎn)化替代、自動(dòng)化產(chǎn)線及全流程追溯系統(tǒng),我們已幫助多家企業(yè)降低PCBA成本15%以上。選擇1943科技,讓每一分成本都轉(zhuǎn)化為產(chǎn)品競(jìng)爭(zhēng)力!

2024-04-26

2024-04-26