在當今電子制造領域,供應鏈中斷、元器件短缺已成為常態而非例外。一份看似普通的物料清單(BOM)中,75個部件可能有25個已停產,另外10-15個部件的交付期可能需要24個月之久。

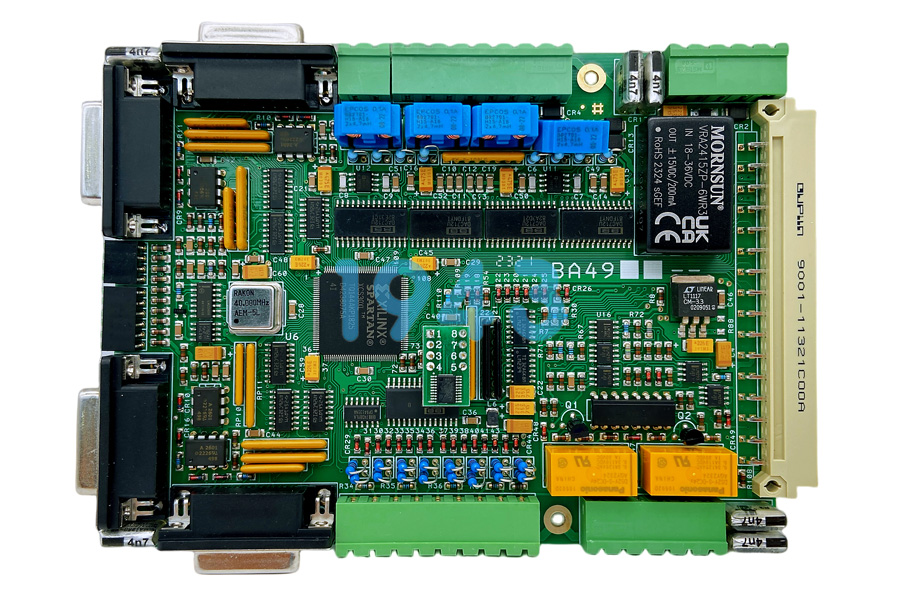

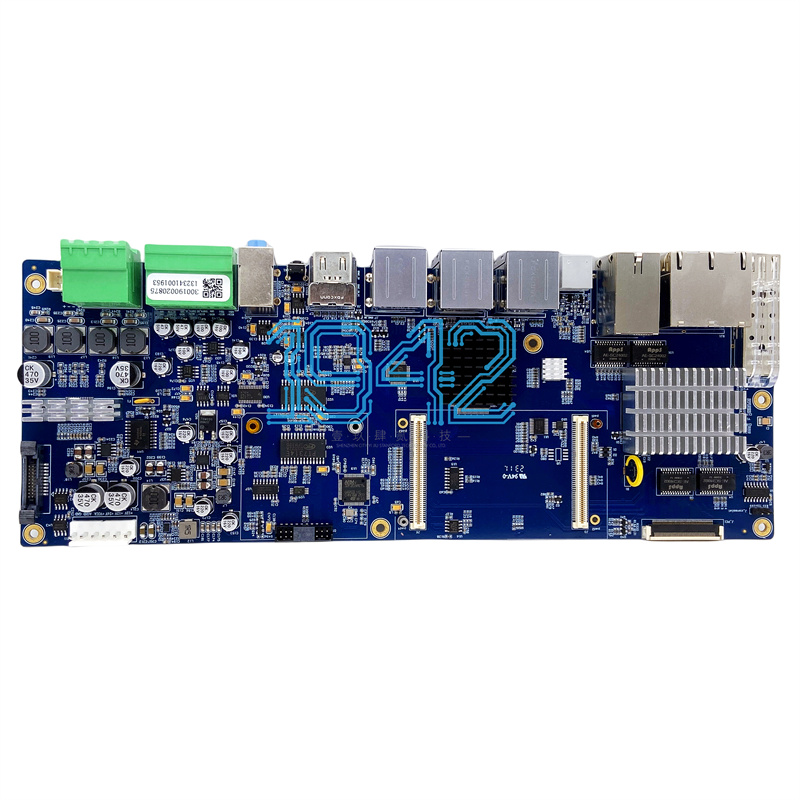

作為PCBA加工廠,缺料不僅導致生產延誤、成本上升,更直接影響客戶產品的上市時間和市場競爭力。1043科技將分享PCBA加工廠在面對缺料風險時的系統性應對策略,幫助您在動蕩的市場環境中保持穩定生產。

01 缺料風險的根源剖析

理解缺料風險的來源是制定有效應對策略的第一步。當前供應鏈環境中,風險主要集中于以下幾個層面:

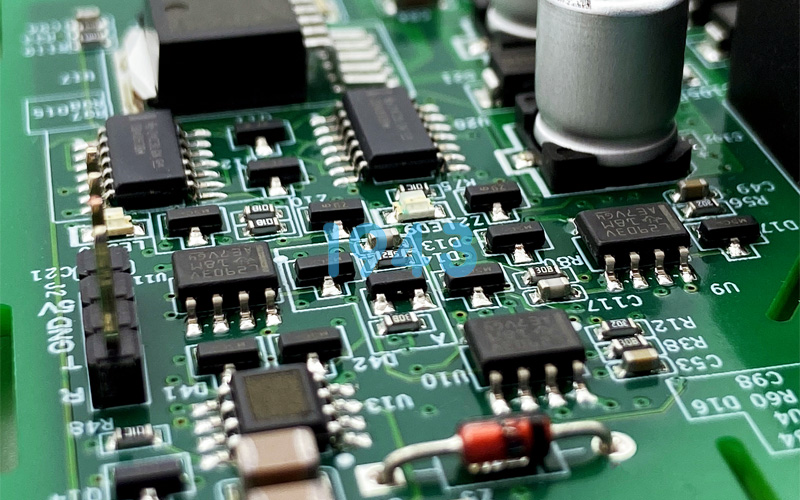

元器件層面:最直接的缺料風險來源于元器件本身。某些元器件由于過于流行而無法滿足所有需求,大型買家優先獲得供應商分配,而其他廠商則只能獲得有限訪問權限。

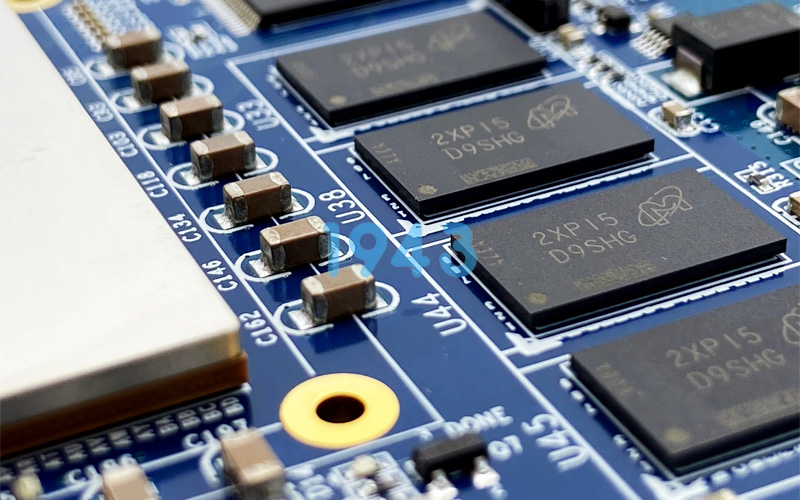

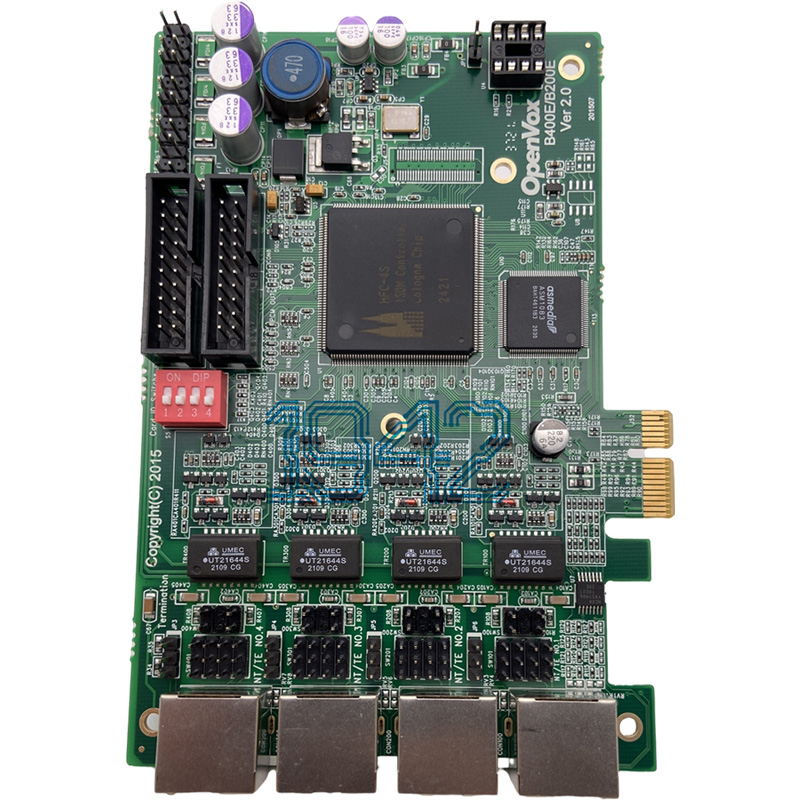

無源元件如電容、電阻以及各種連接器和硅部件都會出現短缺,尤其是通用值元件如0.01μF電容是最常用的旁路電容,也是短缺最嚴重的元器件之一。

供應鏈特性:電子行業產品迭代周期短、物料種類繁多、供應鏈層級復雜。這使得傳統人工管理或碎片化系統已無法支撐精細化管理需求,導致響應速度不足。

市場行為影響:近年來,一些代理商開始瞄準最流行的部件,大量購買分銷庫存,然后以高價轉售。這種投機行為加劇了市場缺料狀況,導致價格波動劇烈。

02 設計階段的缺料預防策略

應對缺料風險,最有效的方式是在設計階段就提前預防。通過前期規劃,可以大幅降低后續生產中的供應鏈風險。

- 組件替代品規劃:在物料單中直接加入一兩個替代部件號,特別是對于無源元器件。將替代品放在與原始部件同一行的右側,并確保提供特殊說明。

- 組件值靈活考量:許多設計并不需要非常精確的元件值。例如,如果0.01μF電容短缺,0.022μF或0.0047μF可能足夠接近并更容易獲得。在設計階段就考慮這種靈活性,可以顯著提高后續采購的靈活性。

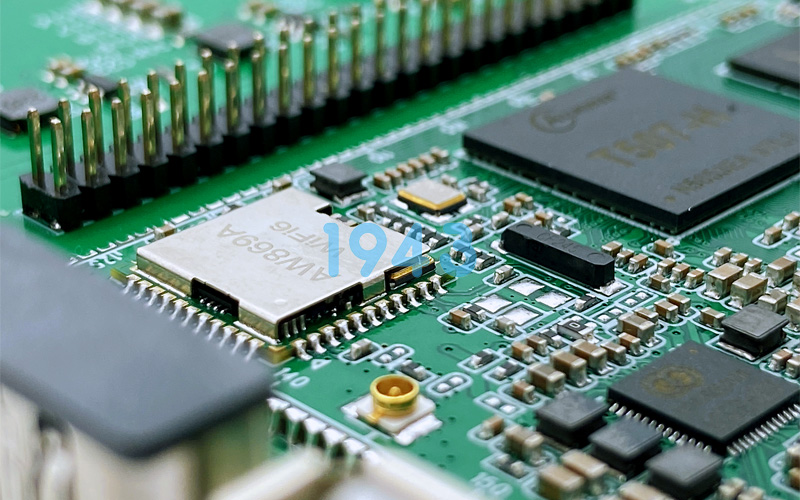

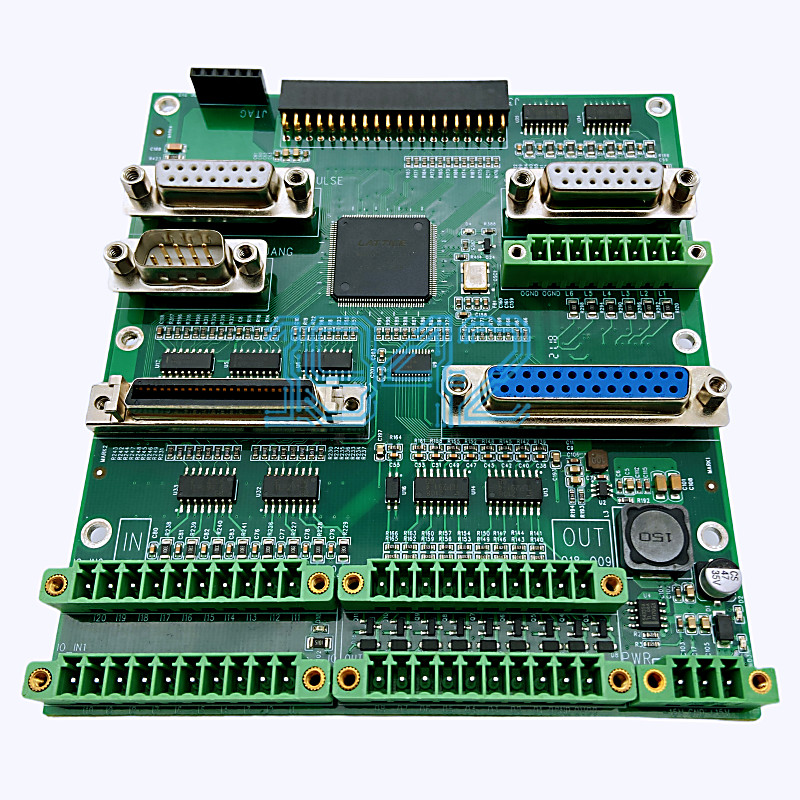

- 封裝優化策略:較小的封裝尺寸可用于更多應用,因此許多供應商將更多工廠產能分配給更小外形尺寸的元器件。

堅持使用0402尺寸無源元器件,可能比更大尺寸的部件更容易獲得,因為這些尺寸部件將是第一批有庫存的部件。

03 采購與庫存管理的創新實踐

當設計轉入生產階段,采購與庫存管理的策略直接影響應對缺料風險的效能。

實時庫存核查:一個部件一天有庫存,第二天就沒有庫存的情況并不少見。在發送物料清單進行詢價和訂購前,立即檢查所有部件的可用性,這種最后一分鐘的檢查可以節省數天的延誤時間。

庫存管理模式調整:傳統的及時生產制度(JIT)在當下環境可能不是最佳策略。適當增加關鍵元器件的安全庫存,可以降低缺料導致的生產中斷風險。

通過信息化系統實現數據實時采集與共享,自動生成采購/補貨建議,能夠有效平衡庫存成本與缺料風險。

供應商關系多元化:建立多元化的供應商網絡,與核心供應商協商并簽訂存儲和保留協議。同時,開發替代供應商資源,避免對單一供應商的過度依賴。

04 生產響應與溝通機制

當缺料情況確實發生時,快速響應和有效溝通是減小影響的關鍵。

- 快速響應機制:當組裝廠發送關于找不到部件的消息時,盡可能快地回復。在供應鏈不穩定的環境下,時間就是成本,短暫的延遲可能導致替代元件也很快缺貨。

- 跨部門協同:建立設計、采購和生產團隊之間的緊密溝通渠道。通過信息化平臺實現各類操作留痕透明,為跨部門溝通提供客觀依據,有效減少扯皮推諉現象發生。

- 動態叫料觸發機制:采用智能化的叫料系統,通過消耗信號、時序信號和異常信號觸發補貨指令。

例如,掃描槍自動記錄工位投料數量,當元件用量達預設閾值時,系統自動生成補貨指令;根據排產計劃預判下一小時所需物料,提前觸發配送任務。

05 數據化工具在風險應對中的應用

在現代PCBA加工廠中,利用數據化工具應對缺料風險已不是選擇,而是必然。

- 實時數據工具:雖然完全實時的庫存工具在當前環境下面臨挑戰——在線工具顯示有庫存,但可能十分鐘前就已售罄。但接近實時的數據工具仍然能提供寶貴的市場洞察,幫助做出更明智的采購決策。

- ERP系統整合:通過ERP系統實現多級BOM(物料清單)管理,可自動關聯產品結構與元器件參數,當某款產品的芯片型號更新時,BOM表會同步觸發下級物料的替代預警,避免采購錯配。

- MRP智能運算:物料需求計劃(MRP)功能能根據銷售訂單、庫存余量自動生成采購計劃,大幅提高采購準確率,減少缺料停機時間。

06 長期戰略與合作伙伴關系

除了即時應對措施,構建長期戰略和合作伙伴關系對于應對持續的缺料風險同樣重要。

- 供應商戰略合作:與關鍵供應商建立超越單純交易關系的合作伙伴關系。通過更緊密的協作,獲取市場洞察和優先供應權。

- 停產元器件管理:對于關鍵元器件,實施戰略性的“最后一次購買”(LTB)計劃。同時,確保規范的物料存儲與工裝治具的持續性維護,避免因存儲不當導致元器件報廢。

- 行業信息共享:積極參與行業網絡,及時了解市場變化和元器件生命周期狀態。通過產品變更通知(PCN)及停產狀態向客戶及時傳遞潛在風險,共同制定應對策略。

應對缺料風險,沒有一勞永逸的解決方案,而是需要建立一套系統的、貫穿設計、采購、生產全流程的風險抵御體系。從設計階段的替代品規劃,到采購階段的實時庫存核查,再到生產階段的快速響應機制,每一環節都至關重要。

通過整合前瞻性策略、數據化工具和供應鏈合作伙伴關系,PCBA加工廠不僅能夠應對當前的缺料挑戰,更能在不確定的市場環境中建立持久的競爭優勢。

1943科技憑借專業的SMT貼片加工經驗,已建立起完善的供應鏈缺料風險應對體系,如有PCBA加工需求,歡迎聯系我們獲取詳細解決方案。

2024-04-26

2024-04-26