SMT貼片廠常面臨“大批量訂單擠占產能、小訂單難排產”的困境——大批量訂單需穩定高效產出,小訂單則要求快速響應,兩者沖突易導致設備利用率低、交付延遲、成本高企。科學的產能規劃是破解這一難題的關鍵,通過資源優化配置、流程柔性調整,可實現大批量與小訂單的高效協同,提升工廠綜合競爭力。

一、大批量與小訂單的核心矛盾解析

SMT貼片廠在兩類訂單處理中,核心矛盾集中在三點:

- 產能分配沖突:大批量訂單需長期占用核心設備,導致小訂單排產等待時間長,甚至流失客戶;

- 效率與成本失衡:小訂單換線頻繁,易造成設備閑置、人工浪費,拉低整體產能利用率;大批量訂單若規劃不當,可能出現庫存積壓,占用資金成本;

- 交付節奏錯位:大批量訂單追求穩定交付周期,小訂單常要求緊急響應,傳統“一刀切”的產能規劃無法滿足差異化需求。

二、產能規劃平衡的四大實操策略

1.分層產能布局:專用線+柔性線協同

采用“專用產能+柔性產能”的雙軌布局,針對性匹配不同訂單類型:

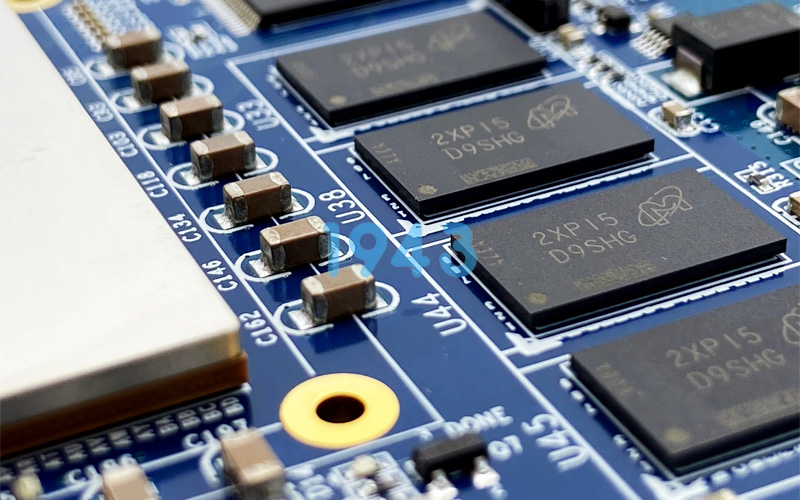

- 設立大批量訂單專用生產線,配置高速度、高穩定性設備,固化工藝參數,減少換線頻率,提升單位時間產出效率;

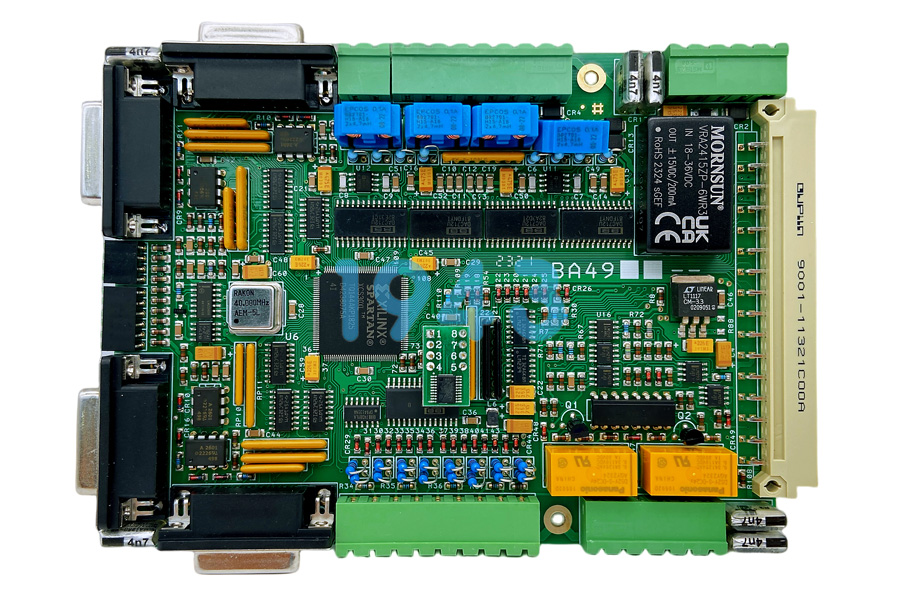

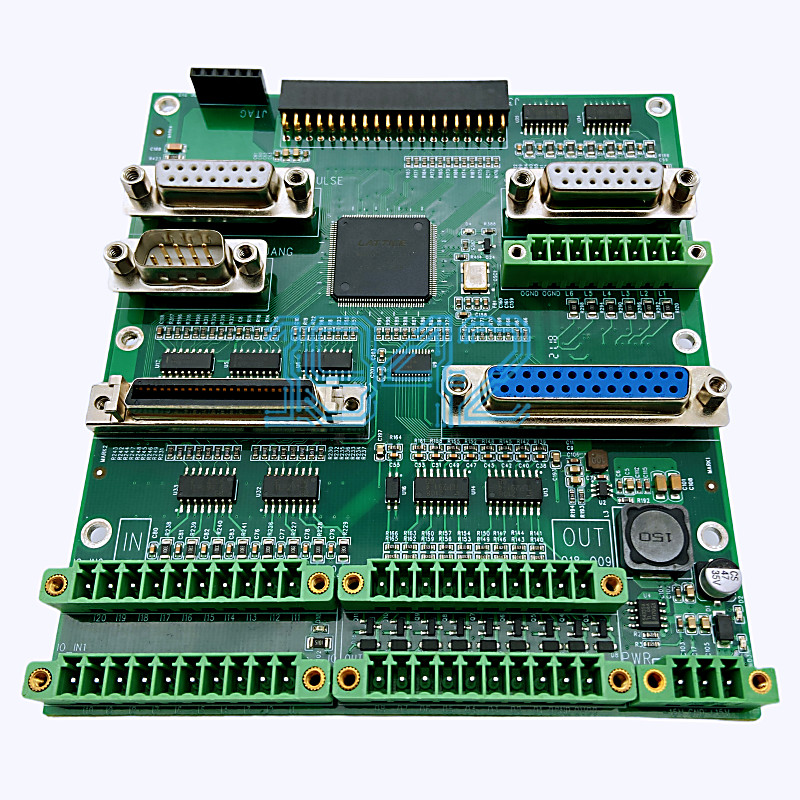

- 搭建柔性生產線,選用可快速換模、兼容多規格PCB板的設備,搭配通用夾具和模塊化貼裝頭,滿足小訂單“多品種、短交期”的需求;

- 預留10%-15%的機動產能,應對突發小訂單或大批量訂單的臨時增量,避免產能飽和導致的交付延誤。

2.智能排產體系:動態優化訂單執行序列

引入智能排產系統,替代傳統人工規劃,實現訂單高效流轉:

- 建立訂單分類標準,按批量規模、交付周期、工藝復雜度、利潤空間劃分優先級,優先保障高價值、緊急訂單的排產;

- 針對小訂單,采用“合并排產”策略,將工藝相近、規格兼容的小訂單集中生產,減少換線次數和調整時間;

- 實時同步設備狀態、物料庫存、人力配置數據,動態調整生產計劃,當大批量訂單出現產能冗余時,靈活插入小訂單,提升設備利用率。

3.數字化全流程管控:精準把控產能與成本

以數字化工具打通生產全鏈路,實現產能規劃的可視化、可追溯:

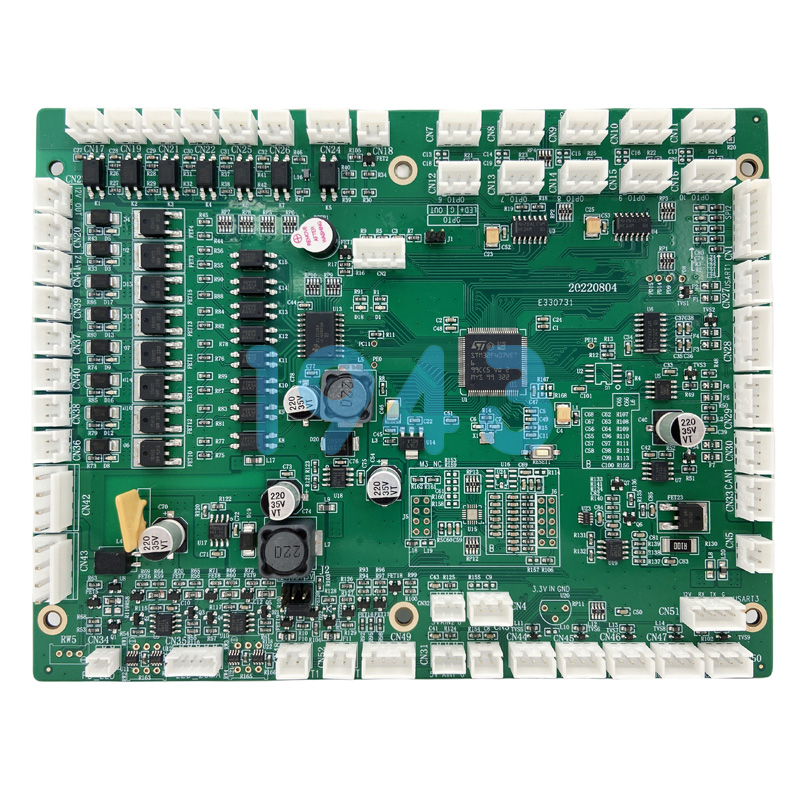

- 搭建MES生產執行系統,實時監控每條生產線的產能負荷、設備利用率、訂單進度,精準定位產能瓶頸(如貼裝瓶頸、檢測瓶頸),及時優化調整;

- 建立成本核算模型,分別歸集大批量與小訂單的設備折舊、物料消耗、人工成本,明確各類訂單的盈利邊界,為產能分配和定價提供數據支撐;

- 打通銷售、采購、生產端數據,提前預判訂單波動趨勢,比如根據市場旺季提前儲備大批量訂單所需物料,為小訂單預留柔性生產資源。

4.柔性人力配置:匹配產能波動需求

人力配置需跟隨訂單結構動態調整,避免“忙閑不均”:

- 培養復合型技術人才,使其掌握貼裝、焊接、檢測等多崗位技能,在小訂單換線時可快速調配,減少崗位空缺導致的效率損失;

- 針對大批量訂單高峰期,采用“固定員工+靈活用工”結合的模式,補充臨時人力,保障產能穩定;小訂單集中期則優化人力配比,避免人工閑置;

- 建立標準化操作流程(SOP),簡化換線、調試環節的操作步驟,降低人工對產能波動的影響,提升不同訂單類型的生產一致性。

三、結語:平衡是產能規劃的核心目標

SMT貼片廠的產能規劃不是“偏向某類訂單”,而是在滿足不同訂單需求的前提下,實現產能利用率、交付準時率、成本控制的最優平衡。通過分層產能布局、智能排產、數字化管控和柔性人力配置,既能保障大批量訂單的高效穩定產出,又能快速響應小訂單的個性化需求,從而提升客戶滿意度和市場競爭力。

1943科技在深圳SMT貼片加工領域,憑借多年SMT貼片經驗,結合定制化智能生產解決方案,為客戶提供大批量與小訂單的協同處理服務,助力客戶降本增效、靈活應對市場變化。如需SMT貼片加工服務,歡迎聯系我們深入交流。

2024-04-26

2024-04-26