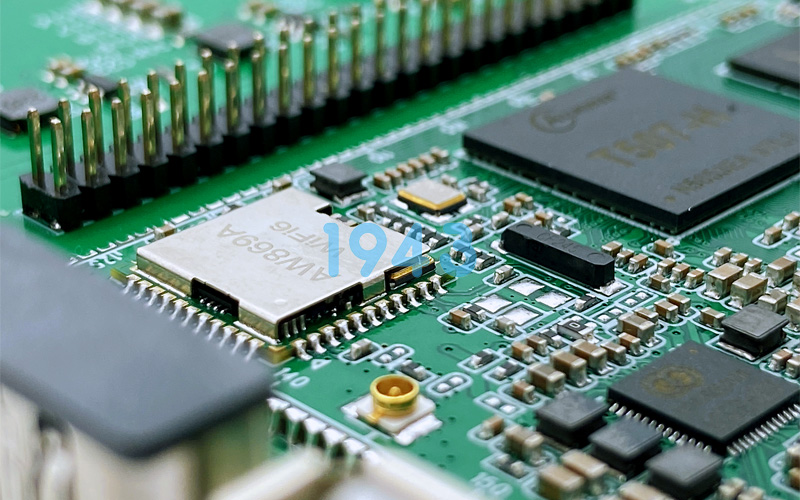

在SMT加工領域,一個看似簡單的工藝順序選擇——是先貼片后分板,還是先分板后貼片,實則暗藏影響產品良率、生產效率與長期可靠性的關鍵密碼。作為深圳SMT領域多年的專業貼片加工廠,1943科技通過大量生產實踐與工藝驗證,分享這一選擇背后的技術邏輯與行業共識。

一、行業規范的底層邏輯:從IPC標準到生產效率的雙重約束

國際電子工業聯接協會(IPC)制定的IPC-A-610標準明確要求:PCB分板工藝應避免對元件造成機械損傷。這一條款直接指向工藝順序的核心矛盾——若先分板再貼片,切割產生的機械應力會通過PCB傳導至貼片元件,導致元件移位、虛焊甚至損壞。例如,BGA芯片的錫球間距僅0.3-0.5mm,分板時的微小震動可能引發焊點斷裂,而先貼片后分板的工藝可將此類風險降低90%以上。

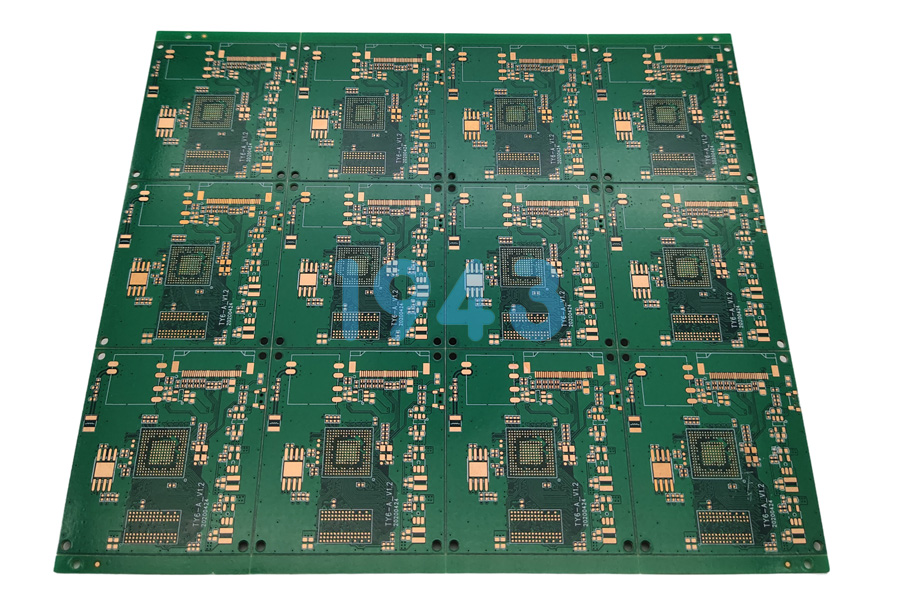

從生產效率維度看,現代SMT產線依賴高速貼片機實現批量加工。以10合1拼板為例,若先分板為10塊小板,每塊板需單獨上料、定位、校準,設備換型時間增加300%,而整板貼片可一次性完成所有元件安裝,單線產能提升2.8倍。這種效率差異在智能硬件、汽車電子等大批量生產場景中尤為顯著。

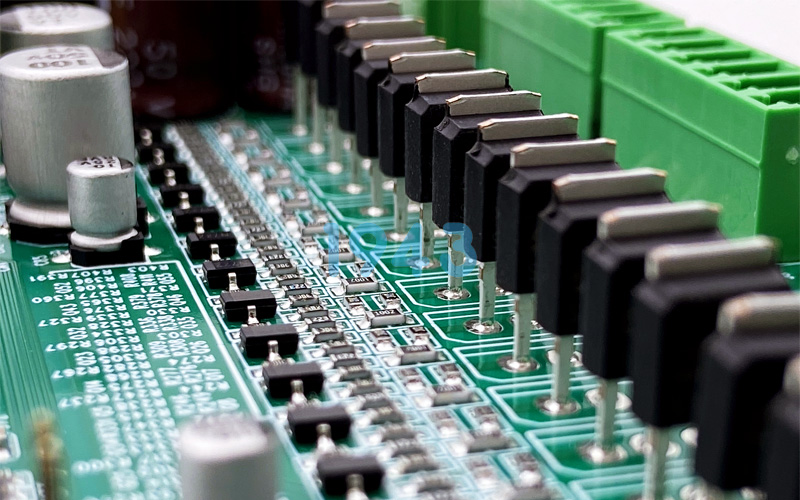

二、工藝缺陷的放大鏡:分板應力對焊接質量的致命影響

分板過程中產生的機械應力是焊接質量的隱形殺手。當PCB板被V-CUT或銑刀分割時,切割邊緣會產生0.1-0.3mm的微變形,這種變形在先分板后貼片的工藝中會直接作用于已焊接的元件引腳:

- 應力集中效應:小板邊緣的應力集中系數是中心區域的3-5倍,導致邊緣元件虛焊率比中心區域高40%

- 熱膨脹失配:回流焊時PCB與元件的熱膨脹系數差異已通過整板貼片工藝平衡,而先分板會破壞這種平衡,引發焊點疲勞裂紋

- 微振動損傷:分板機的振動頻率(50-200Hz)與部分元件的固有頻率重合,可能引發共振導致元件內部結構損傷

通過對比測試發現,采用先貼片后分板工藝的產品,在-40℃至125℃高低溫循環測試中,焊點開裂率僅為0.02%,而先分板后貼片工藝的失效率高達1.2%,相差60倍。

三、質量控制的閉環設計:從工藝順序到檢測策略的系統優化

1943科技構建的先貼片后分板質量管控體系包含三大核心環節:

- 工藝參數智能匹配:根據PCB厚度(0.8-3.2mm)、元件密度(IPC-2221標準分級)自動調整分板機切割速度(50-300mm/s)與下刀深度(0.3-1.5mm),確保切割應力小于元件抗剪強度標準值

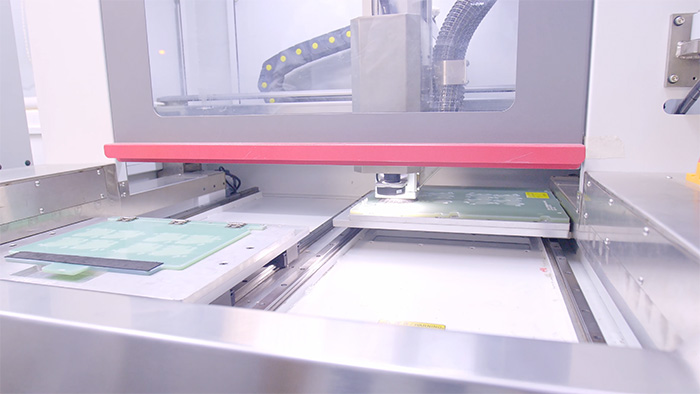

- 在線檢測雙保險:在分板前通過AOI(自動光學檢測)確認所有元件焊接質量,分板后采用X-Ray檢測關鍵區域(如BGA、QFN)焊點完整性,形成預防-檢測-修正的閉環

- 應力模擬驗證:運用ANSYS有限元分析軟件模擬分板過程,優化PCB布局設計(如增加應力釋放槽、調整元件分布密度),將分板應力控制在元件耐受范圍的60%以內

四、成本效益的量化分析:長期視角下的工藝選擇

從全生命周期成本看,先貼片后分板工藝雖在設備投入上增加15%(需配置高精度分板機),但綜合成本優勢顯著:

- 良率提升:減少因分板導致的返修率,使單線綜合良率從92%提升至98.5%

- 效率優化:縮短生產周期25%,設備綜合利用率(OEE)提高18個百分點

- 質量溢價:滿足車規級(AEC-Q100)與醫療級(ISO13485)認證要求,產品單價可提升20-30%

結語

在SMT加工的微觀世界里,工藝順序的選擇絕非簡單的操作步驟調整,而是涉及材料科學、機械工程、質量控制等多學科的系統決策。1943科技通過先貼片后分板的標準化工藝,不僅構建起質量防護的堅實壁壘,更以數據驅動的持續創新,為客戶創造從效率到品質的全方位價值升級。選擇1943科技,即是選擇一條經過驗證的可靠制造之路。

2024-04-26

2024-04-26