在SMT貼片加工過程中,質量檢測是保障產品可靠性的關鍵環節。面對日益精密的電子元器件和高密度PCB布局,如何選擇合適的檢測設備——AOI(自動光學檢測)還是X-ray檢測?這是眾多電子制造企業面臨的核心問題。1943科技將從原理、適用場景、檢測能力及成本效益等維度,分享對比AOI與X-ray在SMT貼片檢測中的實際應用,幫助您精準匹配檢測需求,提升良率與效率。

一、AOI與X-ray的基本原理差異

AOI(自動光學檢測)

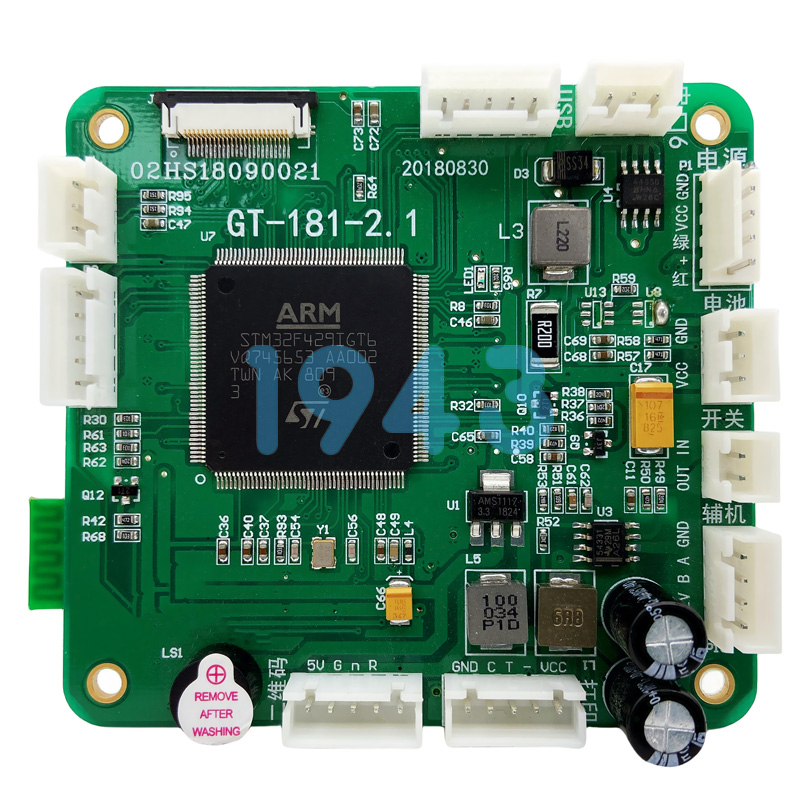

AOI通過高分辨率工業相機配合多角度光源,對PCB表面進行圖像采集與比對。系統基于預設的算法模型,自動識別元件缺失、偏移、極性錯誤、焊錫橋接、虛焊等表面缺陷。其優勢在于檢測速度快、部署成本低、適合大批量在線檢測。

X-ray檢測

X-ray利用X射線穿透PCB板,通過探測器接收不同密度材料對射線的吸收差異,生成內部結構圖像。它能清晰呈現BGA、QFN、CSP等封裝器件的焊點內部狀態,如空洞、虛焊、連錫、錫珠等隱藏缺陷,是AOI無法觸及區域的“透視眼”。

二、適用場景對比:什么情況下該選AOI?什么情況必須用X-ray?

| 檢測需求 | 推薦方案 | 原因說明 |

|---|---|---|

| 表面貼裝元件(如0201、0402、SOP、QFP等)的貼裝位置、極性、焊點外觀 | AOI | AOI對表面特征識別精準,檢測效率高,適合回流焊后快速篩查 |

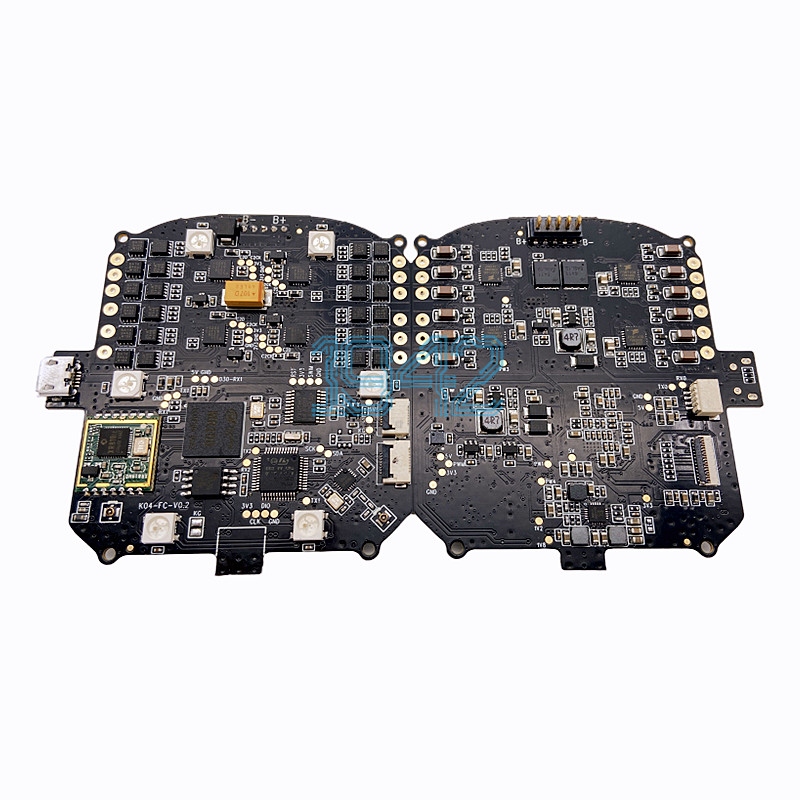

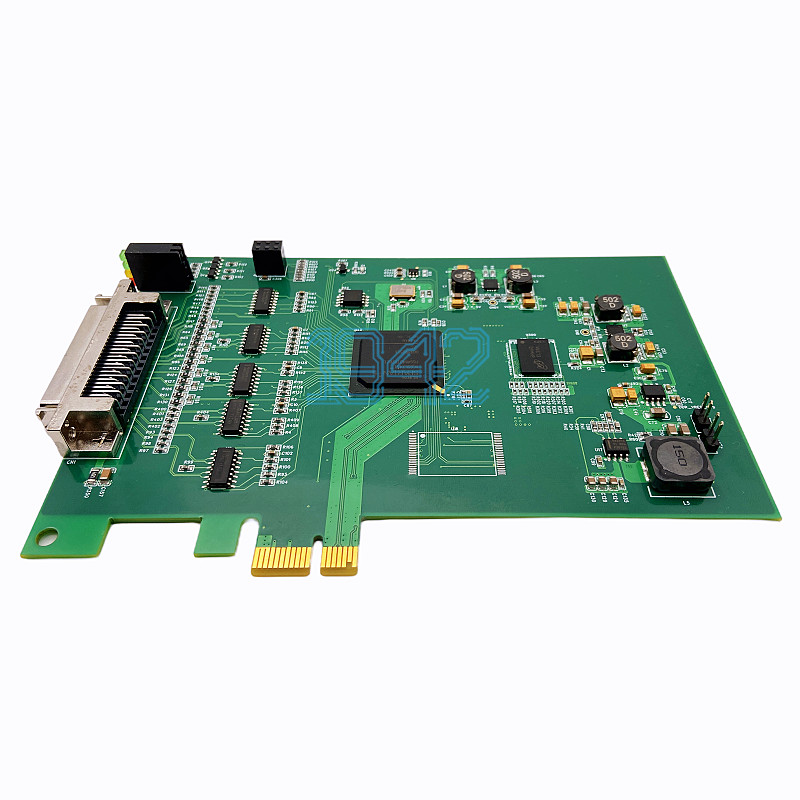

| BGA、CSP、倒裝芯片等底部有焊球的封裝器件 | X-ray | 焊點被元件本體遮擋,AOI無法觀測,必須依賴X-ray透視成像 |

| 高密度多層板、隱藏焊點、通孔插件底部焊點 | X-ray | 內部結構復雜,光學無法穿透,X-ray可穿透多層材料進行三維成像 |

| 快速首件確認、過程巡檢、大批量在線檢測 | AOI | AOI可集成于SMT產線,實現100%在線檢測,提升生產節拍 |

| 高可靠性產品(如汽車電子、醫療設備、軍工)的終檢或失效分析 | X-ray + AOI組合 | 雙重保障,既覆蓋表面又洞察內部,滿足嚴苛質量標準 |

三、檢測能力與局限性分析

-

AOI的強項:

- 檢測速度快(通常<30秒/板)

- 編程靈活,支持多種元件庫

- 成本較低,維護簡便

- 適合常規SMT工藝的全流程監控

-

AOI的局限:

- 無法檢測被遮擋或底部焊點

- 對高反光、透明或顏色相近元件識別易誤判

- 依賴良好的照明與圖像算法,復雜3D結構識別能力有限

-

X-ray的強項:

- 可穿透金屬與多層材料,實現“無損透視”

- 精準識別焊點內部缺陷(如空洞率、裂紋)

- 支持3D斷層掃描(部分高端設備),實現立體分析

-

X-ray的局限:

- 設備成本高,檢測速度較慢(通常1~3分鐘/板)

- 需專業操作人員,輻射防護要求嚴格

- 不適合高頻次在線檢測,多用于抽檢或關鍵節點驗證

四、如何科學配置檢測方案?提升良率與ROI

在實際SMT生產中,AOI與X-ray并非二選一,而是互補協同。建議采用以下策略:

- 標準類電子產品:以AOI為主,覆蓋回流焊前后檢測,X-ray僅用于首件驗證或客戶特殊要求。

- 高可靠性/高價值產品:AOI + X-ray組合使用,AOI負責表面全檢,X-ray對關鍵器件進行100%或抽樣透視檢測。

- 新工藝導入階段:優先使用X-ray進行工藝驗證,優化回流曲線與鋼網設計,再由AOI固化檢測標準。

通過合理搭配,既能控制成本,又能最大化缺陷攔截率,顯著降低售后返修與質量風險。

五、結語:精準檢測,始于正確選擇

在SMT貼片加工日益追求“零缺陷”的今天,檢測技術的選擇直接關系到產品品質與客戶信任。AOI擅長“看得快、看得廣”,X-ray則勝在“看得深、看得透”。1943科技深耕SMT制造領域,始終以客戶需求為導向,科學配置檢測資源,確保每一塊PCB都經得起嚴苛考驗。

如您有SMT貼片加工需求,歡迎聯系1943科技技術團隊,我們將根據您的產品類型、工藝特點與質量目標,提供定制化檢測策略建議,助力您的產品高效、穩定、可靠地走向市場。

2024-04-26

2024-04-26