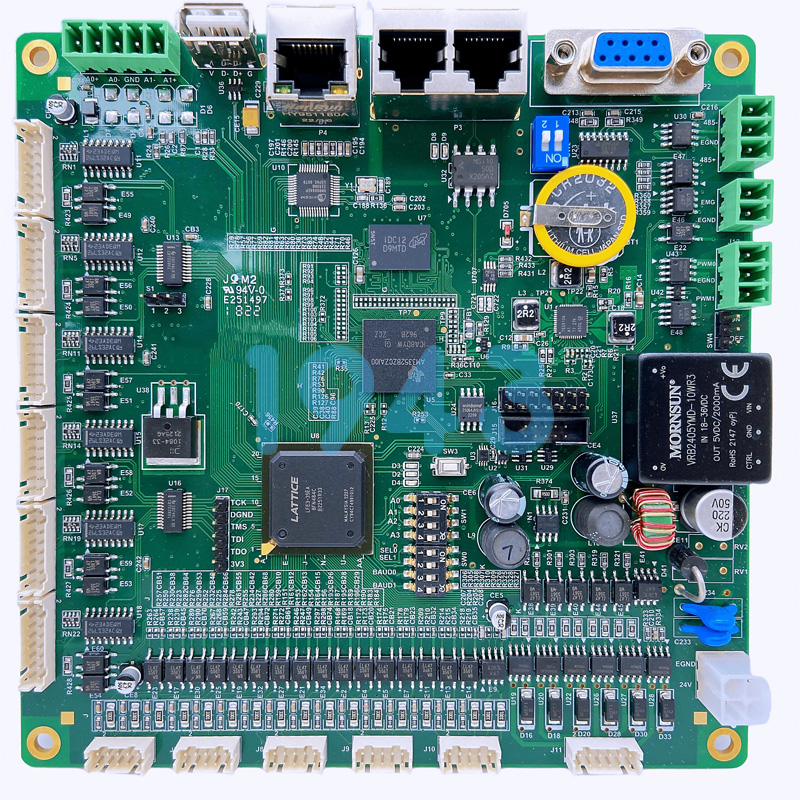

把電路板交給外協廠貼裝,看似“把料發給對方就等板子回來”,實則一步選錯,批量返修、交期延誤、客戶投訴、隱性成本接踵而至。面對市面上“看起來都一樣”的SMT貼片加工廠,究竟該用什么標準快速篩出靠譜伙伴?1943科技結合一線生產管理與采購評審經驗,整理出8個可量化的核心維度,幫助企業采購、研發、質量人員5min完成初步判斷,降低選廠風險。

一、先查“硬門檻”:合規資質與行業認證

-

基礎體系:是否通過ISO9001最新版認證,證書狀態是否有效。

-

行業擴展:汽車、醫療、軌交訂單,必須追加IATF16949、ISO13485、ISO/TS22163。

-

環保安全:查ROHS2.0、REACH測試報告及環保局批復的排污許可證,避免后續出貨被卡。

-

生產范圍:營業執照經營范圍須含“電路板組裝”或“電子制造服務”,否則無法開具正規EMS發票。

小技巧:讓供應商提供“認證清單+證書編號”,30秒在天眼查/認監委官網即可驗證真偽。

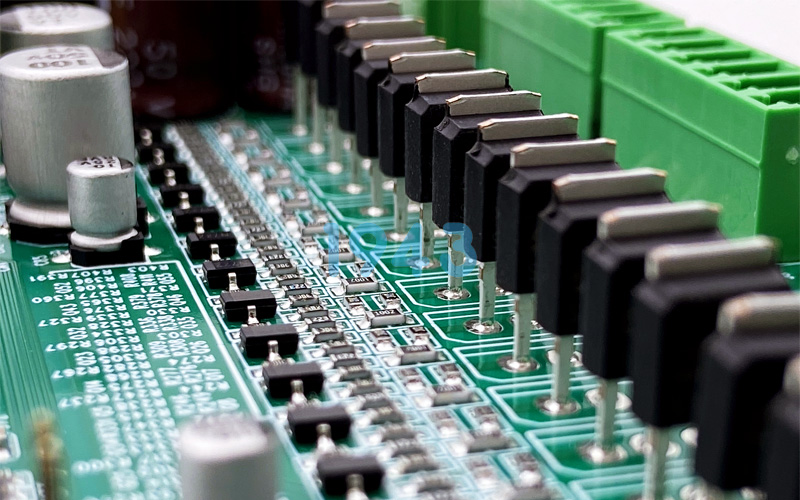

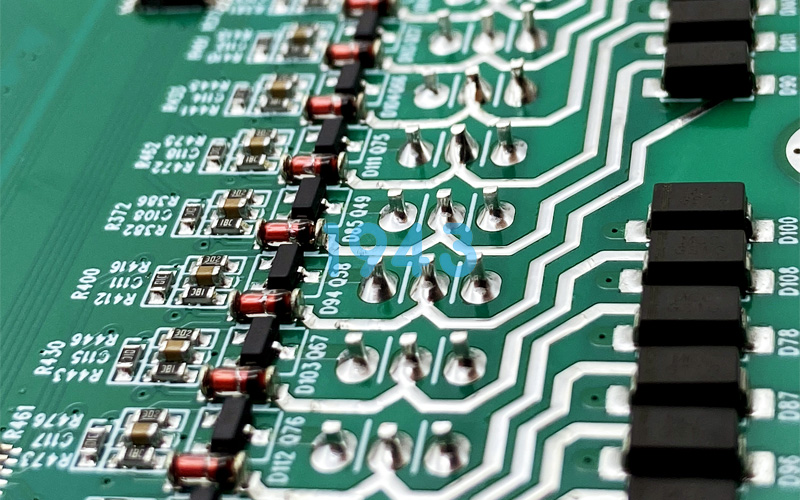

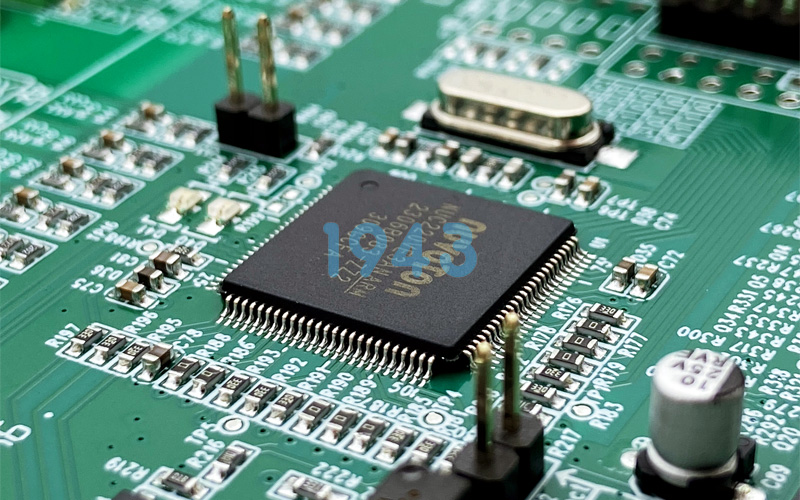

二、再看“硬實力”:設備檔次與產線規模

-

貼片機精度:高速機≤±0.03mm,才能穩定貼0201、BGA、QFN。

-

印刷+焊接:是否配置全自動視覺錫膏印刷機、12溫區以上回流焊;有無實時溫度曲線記錄。

-

檢測覆蓋率:

-

在線SPI(錫膏檢測)→防錯印刷

-

爐前/爐后AOI→防錯貼裝

-

X-RAY→透視BGA、LGA、POP焊點

-

-

產線數量:單班日產<50萬點的工廠,旺季易出現“插單排不上”風險;建議關注“月產能”而非“有幾條線”。

三、深挖“軟實力”:工藝團隊與數據化管理

-

DFM能力:能否在投產前輸出《可制造性分析報告》,指出焊盤尺寸、鋼網開口、Mark點位置等隱患。

-

NPI流程:打樣→小批→量產是否分階段鎖定工藝參數,有無《試產總結報告》。

-

數據追溯:每塊板子能否關聯“錫膏批次—貼片程序—回流曲線—檢測圖像”,實現正反雙向追溯。

-

失效分析:出現焊點斷裂、虛焊,能否在24h內給出8D報告及改善證據。

四、評估“交付力”:產能彈性與排產機制

-

產能模型:正常/峰值/極限三種狀態對應的日產能,是否寫進《供貨保障協議》。

-

插單響應:詢問“最快可幾小時切換工單”,并查看過去6個月平均交付周期(D2D)。

-

物料協同:是否提供“VMI倉+代料”服務,縮短客戶備料時間;BOM變更能否在4h內完成ECO閉環。

五、檢驗“質量力”:直通率&缺陷地圖

-

直通率目標:消費電子≥98%,工業/車載≥99%;要求提供最近3個月月度報告。

-

缺陷PPM:按IPC-A-610II/III級統計,是否<500PPM。

-

質量會議:是否每月與客戶召開QBR,共享TOP3缺陷及改善進度。

-

返修紅線:同一焊點返修次數≤2次,且返修后必須通過X-RAY+功能測試。

六、對比“成本力”:價格模型與隱藏費用

-

報價結構:貼片費+鋼網費+物流+檢測費是否一次報全,避免“低進高出”。

-

階梯折扣:1k/5k/10k臺階單價差異是否合理,有無“批量返利”條款。

-

賬期成本:月結30天與60天對應單價差異,換算成年化利率是否<8%。

-

損耗責任:來料不良、制程報廢的賠付比例及周期,需寫進質量協議。

七、體驗“服務力”:響應速度與溝通界面

-

窗口配置:是否提供“銷售+項目+質量”鐵三角,7×24h微信群響應。

-

進度可視:能否在MES系統或小程序實時查看生產進度、測試良率。

-

客訴時效:接到投訴后2h內給出遏制措施,48h內給出根本原因。

-

技術分享:是否定期輸出《失效案例庫》《工藝白皮書》,幫助客戶前端設計規避問題。

八、鎖定“風險力”:供應鏈安全與商業持續性

-

雙供應源:關鍵IC、連接器是否保持2家以上渠道,防止獨家料號斷供。

-

庫存策略:通用阻容是否≥3個月安全庫存,能否提供“LastBuy”預警。

-

EHS合規:消防、環保、危化品管理是否通過第三方審核,避免停產整頓拖累交付。

-

財務健康:查看近2年審計報告,資產負債率<70%,現金流為正,降低“突然倒閉”風險。

結語:用“評分卡”讓選廠從感性到量化

把以上8大維度拆成40個打分細項,每家候選廠總分100分,低于80分直接淘汰。堅持“先審廠、再打樣、后小批”,基本可在2周內鎖定2–3家核心供應商,既保證交付,也守住質量底線。

選對SMT貼片加工廠,不是找“最便宜”,而是找“最合適”。用數據說話,讓每一次外包都成為產品競爭力的加分項。

2024-04-26

2024-04-26