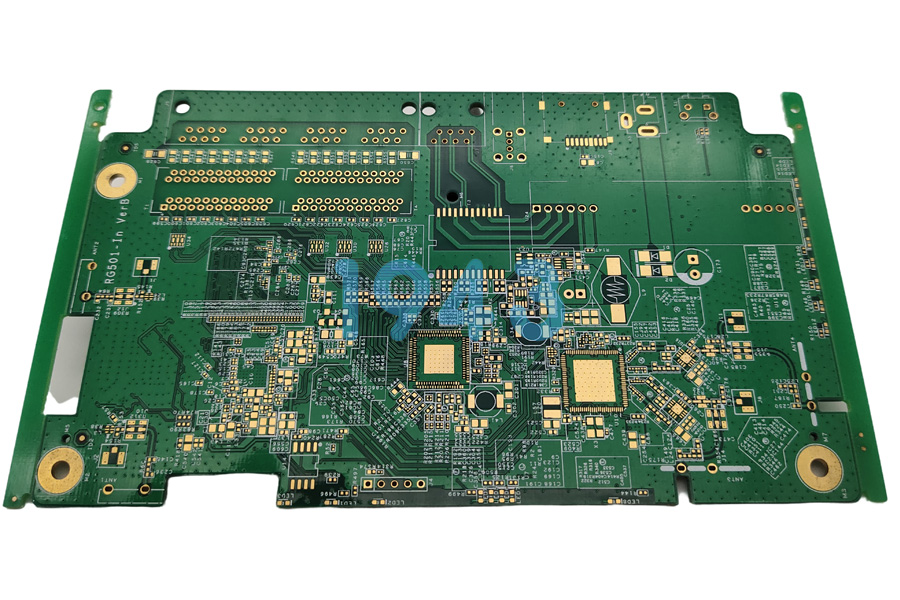

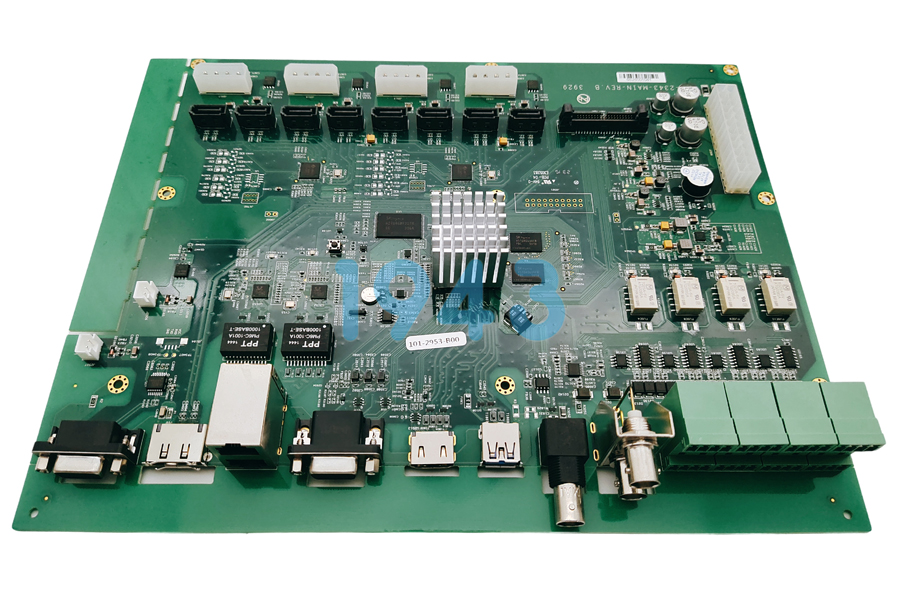

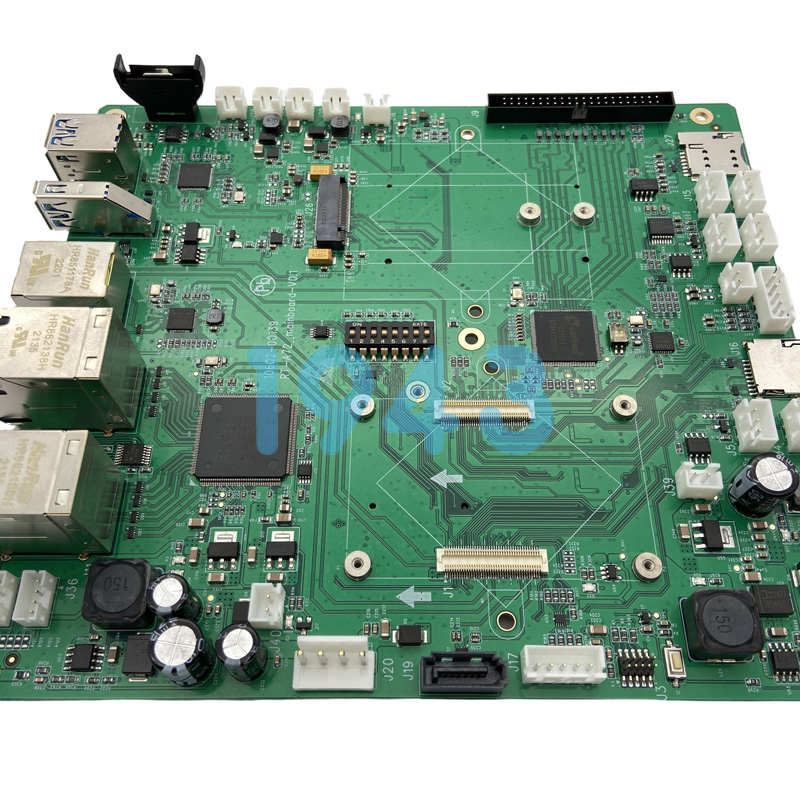

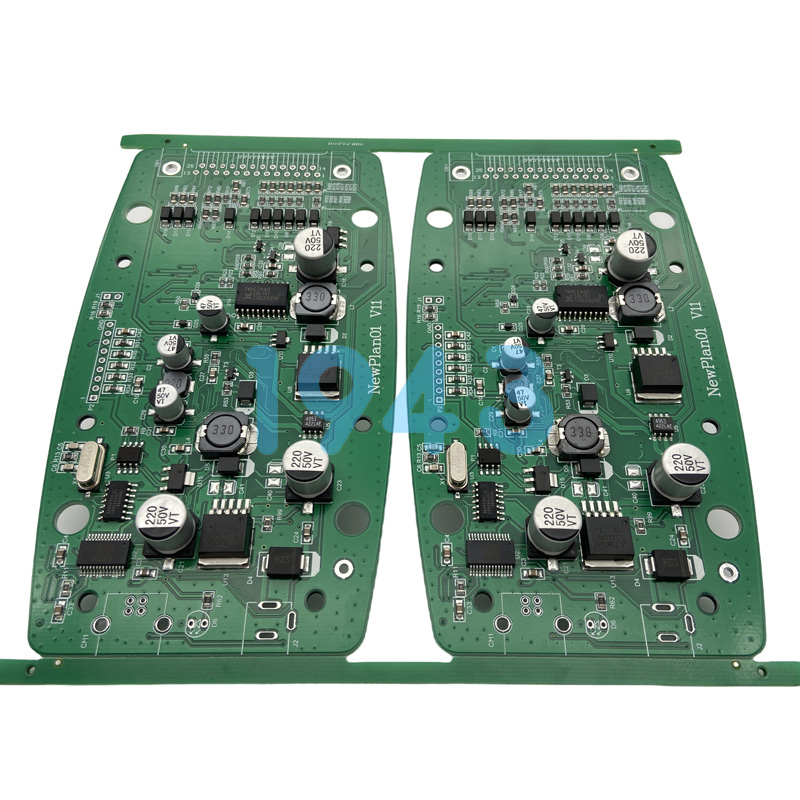

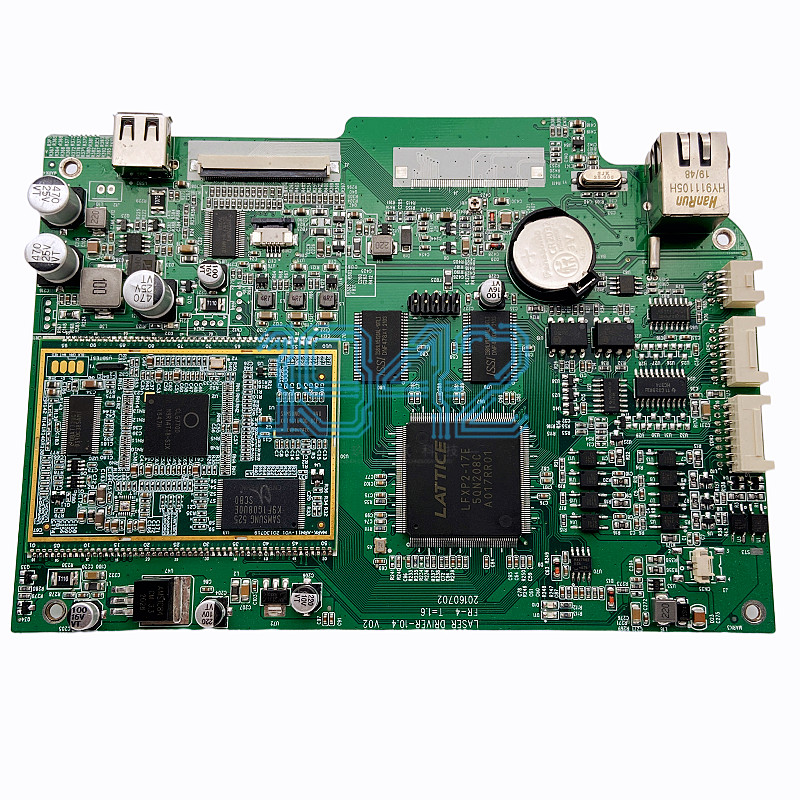

PCBA電路板其質量直接決定了終端產品的可靠性、穩定性與使用壽命。從空白電路板到功能完善的成品,每一道組裝測試環節的質量控制都如同精密儀器的齒輪,環環相扣、缺一不可。1943科技深耕SMT貼片加工領域,深諳全流程質量管控的核心邏輯,通過科學的檢測體系與嚴謹的工藝標準,為產品質量筑起多重防線。

一、源頭把控:來料檢驗是質量的第一道關卡

PCBA質量的根基始于原材料,任何元器件或PCB板的隱性缺陷,都可能在后續生產中被放大為致命故障。因此,來料檢驗(IQC)必須實現全維度、高精度、嚴標準的管控目標。

1.元器件專項檢測

元器件的質量直接影響電路性能,檢測需覆蓋外觀、尺寸與電氣性能三大維度。外觀檢查重點排查引腳氧化、封裝破損、標識模糊等顯性缺陷;尺寸測量則借助高精度工具,確保電阻、電容等元器件的關鍵尺寸符合封裝規格,例如0402封裝電阻的長度偏差需控制在±0.1mm以內;電氣性能測試更是核心環節,通過專業儀器對元器件的阻值、容值、耐壓性等參數進行精準測量,確保其在規定公差范圍內穩定輸出,關鍵芯片還需進行功能性抽檢,避免參數漂移問題。

2.PCB板全面核查

PCB板作為元器件的載體,其質量決定了組裝的可行性與穩定性。檢測內容包括:利用二次元測量儀驗證外形尺寸與焊盤位置精度,插件孔孔徑公差需嚴格控制在±0.05mm;通過放大鏡或顯微鏡檢查線路是否存在斷路、短路、蝕刻不良等問題;針對多層PCB板,采用X射線檢測設備穿透觀察內層線路連接與層間絕緣性能,從根本上杜絕因基板缺陷導致的后期故障。

二、過程管控:貼片與焊接環節的缺陷攔截

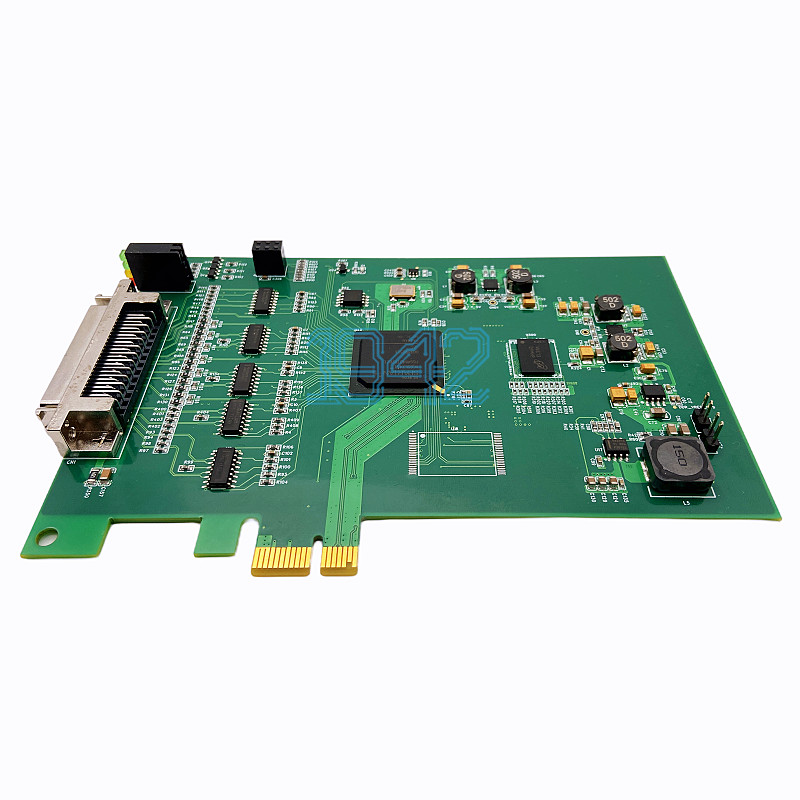

SMT貼片與焊接是PCBA組裝的核心工序,此階段的質量控制需實現實時監測、精準糾錯、提前預防,最大限度降低不良品流轉風險。

1.貼片工藝雙重檢測

貼片質量直接決定焊接效果,需通過錫膏印刷檢測+貼裝后驗證形成閉環管控。錫膏印刷后,利用SPI(錫膏厚度檢測儀)對錫膏的三維形態進行掃描,確保厚度均勻性偏差不超過±0.05mm,且印刷面積覆蓋焊盤的85%-100%,有效避免少印、漏印、橋連等問題。元器件貼裝完成后,啟用AOI(自動光學檢測)設備進行全流程掃描,通過AI算法將采集圖像與標準模板比對,精準識別偏移、立碑、缺件等缺陷,對于QFP封裝芯片等精密元件,貼裝偏移量控制可達到0.1mm以內,檢測覆蓋率超99.9%。

2.焊接質量深度管控

焊接環節的核心是溫度曲線與焊點質量的雙重控制。回流焊過程中,需根據元器件類型與錫膏特性定制專屬溫度曲線,通過實時監測確保加熱、保溫、回流、冷卻各階段溫度精準匹配,避免因溫度過高導致元件損壞,或溫度過低引發虛焊。焊接完成后,采用AOI外觀檢測+X-Ray透視驗證的組合方案:爐后AOI重點檢查焊點外觀是否飽滿、無拉尖,X-Ray則針對BGA、QFN等隱蔽焊點,穿透識別內部氣孔、裂紋等缺陷,將焊點空洞率控制在3%以內,從根本上解決看不見的隱患。

3.插件工藝精準校驗

對于需插件的PCBA,采用過程巡檢+電氣測試的管控模式。巡檢人員實時核查插件方向、引腳插入深度(標準露出焊盤2-3mm),避免因操作不當導致短路或虛焊風險;插件完成后,通過ICT(在線測試)設備快速檢測電路通斷與元器件參數,精準定位錯焊、漏焊及元件失效問題,大幅提升檢測效率與準確性。

三、成品驗證:功能與可靠性的終極保障

成品測試是PCBA出廠前的最后防線,需通過功能全檢+可靠性驗證,確保產品符合設計要求與應用場景需求。

1.全維度功能測試

功能測試模擬實際工作場景,覆蓋電氣性能與邏輯功能兩大核心。電氣性能測試包括耐壓、絕緣、阻抗等關鍵項目:耐壓測試以不超過100V/S的速率升壓至500V直流電并持續30秒,驗證絕緣層耐受能力;絕緣測試確保漏電流低于設計標準,避免漏電風險。邏輯功能測試則根據產品特性定制方案,通過專用測試工裝或上位機軟件,對通信、數據處理、控制等功能進行自動化驗證,例如物聯網模塊需完成聯網穩定性、數據傳輸準確性等多場景測試,確保每一項功能符合設計預期。

2.多場景可靠性測試

可靠性測試是評估PCBA長期穩定性的關鍵,需根據應用領域定制測試方案:工業與汽車電子需通過高低溫循環(-40℃~85℃)、振動沖擊(X/Y/Z三軸各1小時)測試,驗證極端環境下的性能穩定性;海洋或高濕度環境應用產品,需經過48小時鹽霧測試,確保無腐蝕失效;通用產品則需完成72小時老化測試,觀察參數漂移與功能穩定性,全面驗證產品使用壽命。

3.外觀與尺寸終檢

成品出廠前,需進行外觀與尺寸的最終核查:確保電路板表面無劃傷、污漬,元器件標識清晰完整;通過精密測量設備驗證外形尺寸與設計圖紙一致,避免因尺寸偏差導致的組裝兼容問題。

四、體系支撐:全流程質量保障的底層邏輯

1943科技的質量控制并非孤立環節的疊加,而是通過標準規范、數據驅動、團隊保障構建的全流程管理體系。

1.標準化流程構建

嚴格遵循IPC-A-610(電子組件可接受性)、J-STD-001(焊接要求)等行業標準,結合多年經驗制定《PCBA全流程質量管控手冊》,明確各環節檢測標準、設備參數與操作規范,實現每一步有依據、每一項有記錄。

2.數據化持續優化

建立質量數據庫,實時統計各環節缺陷類型與發生頻率,通過分析錫膏塌陷趨勢預判鋼網壽命,依據虛焊分布優化溫度曲線,實現從被動糾錯到主動預防的轉變。同時,打通SPI、AOI等設備的數據接口,實現檢測數據實時聯動,例如SPI檢測到錫膏量不足時,自動提示AOI加強對應區域焊點檢測,提升缺陷攔截效率。

3.專業化團隊保障

組建由資深工程師領銜的質量管控團隊,定期開展技術培訓與標準考核,確保操作人員熟練掌握設備調試、缺陷識別與工藝優化技能,同時建立人人參與質量的管控文化,將質量責任落實到每個崗位。

結語:以嚴苛測試鑄就可靠品質

PCBA組裝測試的質量控制,是一場貫穿源頭-過程-成品的全鏈條博弈。1943科技始終以零缺陷為目標,通過精密的檢測設備、標準化的管控流程與專業化的技術團隊,將質量控制融入每個細節。從原材料檢驗到成品出廠,每一道檢測都承載著對產品可靠性的承諾,每一次優化都源于對客戶需求的深耕。

如果您正在尋找兼具精度與效率的PCBA加工合作伙伴,1943科技可根據您的產品特性定制專屬測試方案,為您的電子設備提供從電路板到PCBA成品的全流程質量保障。歡迎點擊咨詢,解鎖更多質量管控細節。

2024-04-26

2024-04-26