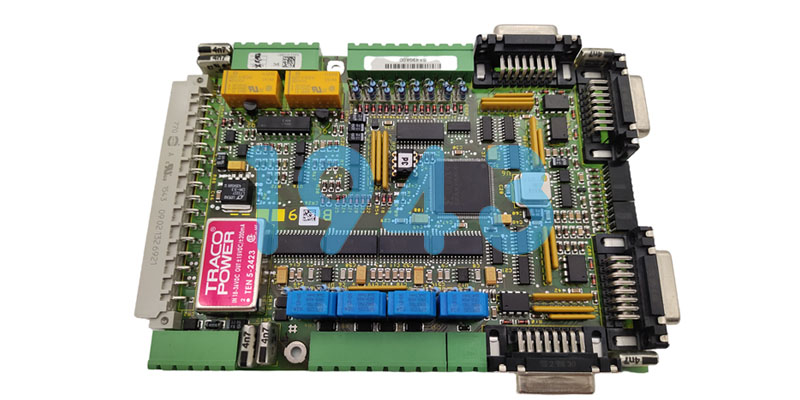

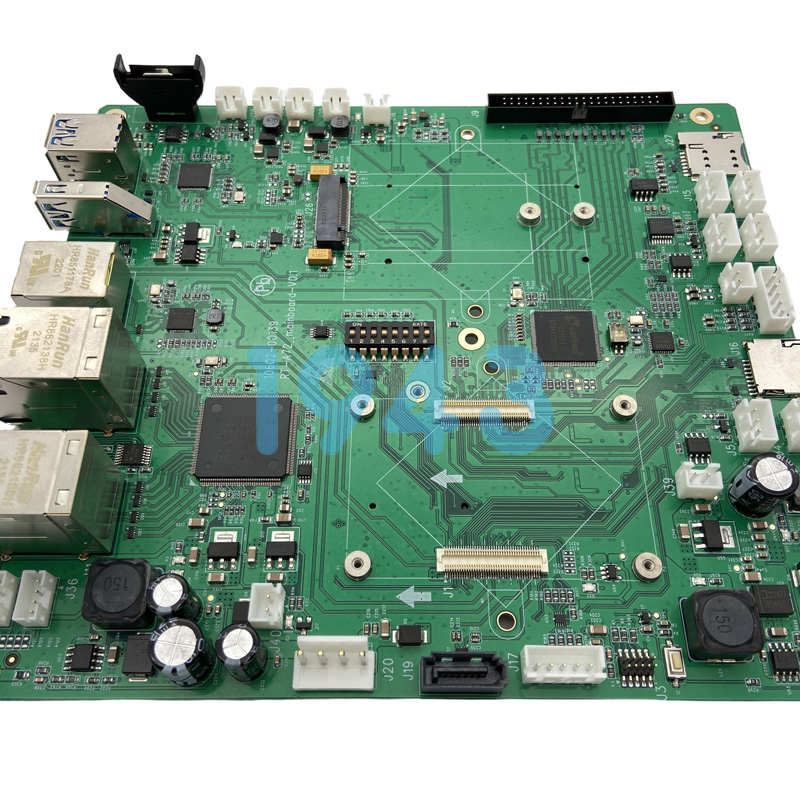

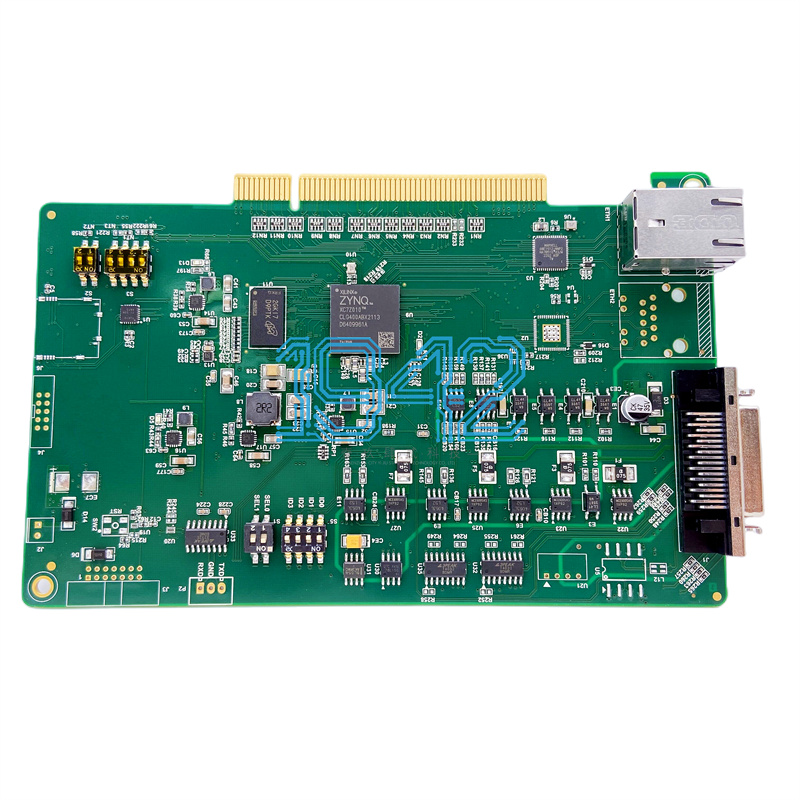

工業(yè)控制板作為智能制造、能源管控、機床設(shè)備等領(lǐng)域的“神經(jīng)中樞”,長期面臨高溫、振動、強電磁干擾、多粉塵等惡劣工況考驗。其PCBA的可靠性直接決定設(shè)備運行穩(wěn)定性與生產(chǎn)連續(xù)性,一旦失效可能導致生產(chǎn)線停工、設(shè)備損壞等重大損失。1943科技基于多年SMT貼片加工經(jīng)驗,從設(shè)計源頭到工藝落地全鏈條拆解工業(yè)控制板PCBA的高可靠性實現(xiàn)路徑,為行業(yè)提供可落地的技術(shù)方案。

一、高可靠性設(shè)計:筑牢工業(yè)級PCBA的基礎(chǔ)

設(shè)計階段決定了PCBA可靠性的80%,需圍繞環(huán)境適應(yīng)性、電氣穩(wěn)定性、熱兼容性三大核心目標,將可靠性要求前置融入每一個設(shè)計細節(jié)。

1.基材與元器件選型:適配極端工況

工業(yè)環(huán)境的特殊性對基礎(chǔ)材料提出嚴苛要求。PCB基材需優(yōu)先選用高Tg值FR-4材料(Tg≥170℃),確保在-40℃~85℃的寬溫范圍內(nèi)保持結(jié)構(gòu)剛性,避免高溫軟化導致的線路變形。功率線路區(qū)域采用≥3oz銅箔,通過增加載流能力與導熱效率,降低大電流下的發(fā)熱風險,其導熱系數(shù)可達基材的10倍以上,顯著提升散熱性能。

元器件選型需徹底摒棄“消費級替代”思維,全部采用寬溫級器件,確保在極端溫差下參數(shù)穩(wěn)定性。關(guān)鍵芯片如MCU、電源管理IC需滿足-40℃~125℃工作溫度范圍,電容、電阻等被動元件需通過溫漂測試,避免低溫容量衰減、高溫參數(shù)漂移等問題。同時建立雙供應(yīng)商備選體系,對替代型號進行信號時序、電壓兼容等全維度驗證,并通過批次號追溯系統(tǒng)實現(xiàn)元器件全生命周期管控。

2.布局布線優(yōu)化:規(guī)避信號與結(jié)構(gòu)風險

布局設(shè)計遵循“功能分區(qū)、干擾隔離”原則,將電源管理區(qū)、數(shù)字信號區(qū)、模擬信號區(qū)進行物理分隔,大功率器件(如IGBT、整流橋)集中布置于PCB邊緣靠近散熱通道處,與敏感元件(如傳感器、晶振)保持≥5mm垂直間距,避免熱干擾與電磁耦合。高頻時鐘電路需單獨規(guī)劃區(qū)域,下方禁止布線并鋪銅隔離,驅(qū)動器靠近負載布局,走線長度控制在最短范圍,杜絕直角、銳角拐彎,采用45°角或圓弧過渡減少信號反射。

布線執(zhí)行嚴格的電氣規(guī)則:高電流線路依據(jù)IPC-2221B標準通過載流能力計算,將電源線與地線寬度至少設(shè)定為50mil,降低線路電阻與發(fā)熱風險。敏感信號線采用蛇形走線減少串擾,線間距不小于3倍線寬,必要時用銅箔屏蔽層包裹并單點接地。多層板設(shè)計采用“電源層-地層-信號層”交替結(jié)構(gòu),確保電源與地平面緊密耦合,減少寄生電感,提升信號完整性。

3.接地與EMC設(shè)計:抵御復雜電磁干擾

接地系統(tǒng)設(shè)計需區(qū)分電路特性實施差異化方案:低頻電路(<1MHz)采用單點接地避免地環(huán)路干擾,高頻電路(>10MHz)采用就近多點接地降低地線阻抗,數(shù)字地與模擬地獨立布線,僅在電源端單點連接,徹底隔絕數(shù)字噪聲對模擬信號的干擾。地線寬度≥3mm,未使用區(qū)域全部鋪地形成閉環(huán)接地網(wǎng)絡(luò),均衡各節(jié)點電位差。

EMC防護從源頭抑制與末端濾波雙管齊下:電源入口布置10~100μF電解電容進行全局穩(wěn)壓,每個IC芯片旁就近配置0.1μF陶瓷電容實現(xiàn)局部去耦,電容引線長度控制在最短范圍避免等效電感削弱效果。關(guān)鍵接口增加濾波器,通過GB/T17626標準中的靜電放電(4級)和浪涌抗擾度(3級)測試,確保在強干擾環(huán)境下信號傳輸穩(wěn)定。

4.熱管理設(shè)計:延長器件使用壽命

遵循“10℃法則”(溫度每升高10℃,器件壽命減半),構(gòu)建多維度散熱體系。通過Flotherm等仿真軟件優(yōu)化散熱孔布局,在功率器件下方鋪設(shè)≥器件封裝3倍面積的散熱銅箔,必要時開窗露銅并貼合導熱硅膠墊,將元件溫度控制在安全閾值內(nèi)。

器件布局充分考慮氣流走向,低溫敏感器件(如電解電容)置于進風口,高溫器件(如MOSFET)布置在出風口形成“溫度梯度”。對于發(fā)熱功率超過5W的元件,采用鋁制散熱片強制散熱,確保PCB表面最高溫度不超過85℃,核心器件結(jié)溫低于125℃。

二、工藝落地:將設(shè)計可靠性轉(zhuǎn)化為實物品質(zhì)

可靠的設(shè)計需通過精密工藝實現(xiàn),1943科技建立從來料到出貨的全流程工藝管控體系,以標準化作業(yè)保障每一塊PCBA的一致性與穩(wěn)定性。

1.來料管控:從源頭杜絕品質(zhì)隱患

執(zhí)行IPC-A-610G標準的來料檢驗流程,對PCB板進行外觀、阻抗、銅箔結(jié)合力等12項指標檢測,確保基材無分層、銅箔無氧化。元器件采用原廠或授權(quán)代理渠道采購,核查ROHS、REACH認證及批次信息,通過X-Ray檢測剔除假冒偽劣器件。建立供應(yīng)商動態(tài)評估體系,對交付合格率低于99.9%的供應(yīng)商啟動替代流程,保障供應(yīng)鏈穩(wěn)定性。

2.SMT核心工藝:毫米級精度的細節(jié)把控

錫膏印刷環(huán)節(jié)采用SPI在線檢測,將錫量偏差控制在±5%以內(nèi),根據(jù)器件封裝優(yōu)化鋼網(wǎng)開口尺寸,對BGA、QFN等精細封裝采用階梯式鋼網(wǎng)設(shè)計。貼片工序啟用高速貼片機,實現(xiàn)±0.03mm的定位精度,對0201超微型元件采用視覺識別系統(tǒng)輔助貼裝,降低漏貼、錯件風險。

回流焊采用12溫區(qū)回流爐,依據(jù)器件特性定制溫度曲線,峰值溫度控制在245±3℃,持續(xù)時間45秒,確保焊料充分熔融且不損傷器件。每批次首件進行X-Ray檢測,重點核查BGA焊點空洞率(控制在5%以下),量產(chǎn)過程中實施SPI+AOI+X-Ray三重檢測,實現(xiàn)焊接缺陷的實時攔截。

3.三防與防護工藝:適配惡劣工業(yè)環(huán)境

針對高濕、多塵、腐蝕性環(huán)境,采用IPC-CC-830B標準的三防漆工藝,選用改性丙烯酸材質(zhì),通過自動化噴涂設(shè)備控制30-50μm的涂層厚度,覆蓋率≥95%。噴涂后經(jīng)過80℃/30min固化處理,確保涂層均勻無氣泡,鹽霧測試耐受時間達96小時以上。

對振動環(huán)境下的PCBA,采用焊點強化工藝:功率器件焊盤設(shè)計淚滴形銅箔減少應(yīng)力集中,連接器焊點焊錫量增加50%,優(yōu)先選用SMD封裝替代DIP元件,提升抗振性能3倍以上。組裝完成后進行機械沖擊測試,模擬10~2000Hz頻段的振動環(huán)境,確保無焊點斷裂、元件脫落現(xiàn)象。

4.全流程測試:模擬真實工況的可靠性驗證

構(gòu)建“基礎(chǔ)檢測-環(huán)境測試-功能驗證”的三級測試體系:ICT測試覆蓋短路、開路、元件參數(shù)偏差等基礎(chǔ)故障;環(huán)境測試包括-40℃低溫存儲2小時、85℃高溫運行4小時的5次循環(huán)測試,篩選出耐溫性不足的器件。

FCT測試環(huán)節(jié)定制模擬工況的測試治具,加載實際負載檢測PCBA功能響應(yīng),對變頻器、PLC等控制板進行72小時老化測試,記錄關(guān)鍵參數(shù)變化曲線。每塊PCBA生成唯一身份碼,關(guān)聯(lián)來料批次、工藝參數(shù)、檢測數(shù)據(jù)等信息,實現(xiàn)全生命周期可追溯。

5.設(shè)計與工藝協(xié)同:打通可靠性落地的“最后一公里”

提供DFM(可制造性設(shè)計)協(xié)同服務(wù),在設(shè)計階段出具工藝可行性報告,對不合理的焊盤布局、走線間距提出優(yōu)化建議,減少試產(chǎn)返工率。打樣階段鎖定鋼網(wǎng)參數(shù)、回流曲線等工藝文件,中試50-100pcs驗證量產(chǎn)兼容性,確保打樣與量產(chǎn)的工藝一致性,良率穩(wěn)定在99.5%以上。

三、1943科技:工業(yè)控制板PCBA的可靠性伙伴

1943科技深耕SMT貼片加工多年,專注于工業(yè)控制板PCBA的高可靠性制造,擁有5000㎡無塵車間、7條智能化生產(chǎn)線及全套檢測設(shè)備。我們以IPC標準為核心,將設(shè)計協(xié)同、工藝管控、測試驗證深度融合,已為智能制造、工控設(shè)備、機床控制等領(lǐng)域提供超10萬批次的高可靠性PCBA產(chǎn)品。

如果您正在尋找兼具設(shè)計合理性與工藝穩(wěn)定性的工業(yè)控制板PCBA制造商,歡迎聯(lián)系1943科技,我們將為您提供從設(shè)計優(yōu)化到批量生產(chǎn)的全鏈條服務(wù),讓每一塊PCBA都成為設(shè)備可靠運行的核心保障。

2024-04-26

2024-04-26