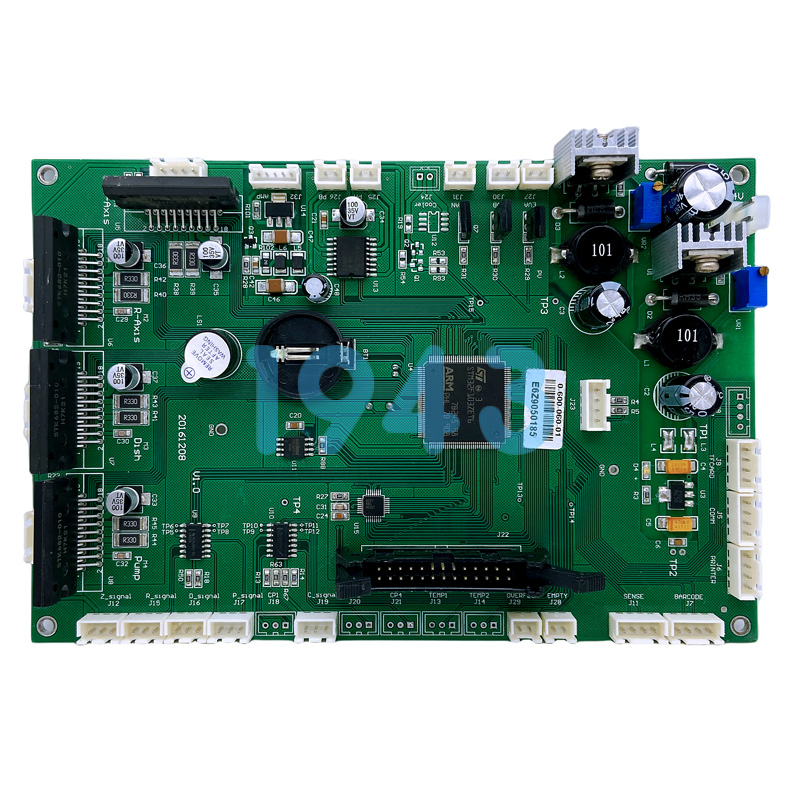

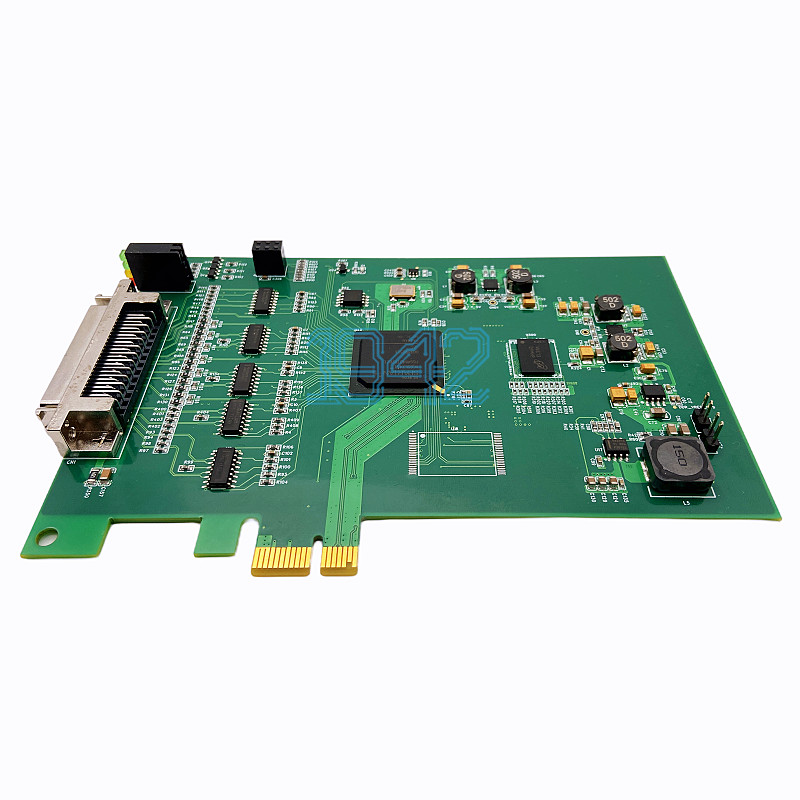

BGA(球柵陣列封裝)元器件因其高密度、高性能特點已成為眾多高端產品的核心。然而,BGA焊接不良問題一直困擾著許多SMT貼片加工廠。1943科技憑借先進的X-Ray檢測技術和全流程質控體系,有效攻克了這一行業難題,為客戶實現真正的“零缺陷”交付。

BGA焊接不良:電子制造行業的“隱形殺手”

BGA焊接不良通常隱藏于封裝體下方,傳統檢測手段難以發現。常見的BGA焊接缺陷包括虛焊、冷焊、橋接、焊點空洞、結晶破裂等多種類型。統計分析表明,導致BGA不良的主要原因包括物料來料質量(占19%)、PCB上錫不良(占17%)、焊點開裂(占16%)以及其他綜合因素。 ??

虛焊??是BGA焊接中最常見的問題,表現為“外力按壓有信號,否則沒有信號”的現象。這主要是由于焊接溫度曲線不當、焊膏量不足、器件或PCB焊盤氧化等原因造成。而??焊點空洞??和??結晶破裂??則多與材料熱膨脹系數不匹配、回流焊工藝參數設置不合理有關。

更為棘手的是,這些缺陷往往在傳統的光學檢測(AOI)甚至功能測試中難以被發現,直到產品投入使用后才會逐漸顯現,導致設備故障、客戶投訴和巨額返修成本。

傳統檢測手段的局限性:為何BGA缺陷難以發現?

面對BGA焊接缺陷,傳統的目視檢查和AOI光學檢測存在天然局限性。BGA焊點隱藏在封裝體下方,肉眼無法直接觀察,而AOI檢測只能檢查焊點外觀,無法透視內部焊接質量。 對于虛焊、焊點內部空洞、裂紋等隱蔽性缺陷,傳統檢測方法力不從心,導致大量潛在不良品流入市場。隨著電子元件進一步小型化和BGA間距越來越小,這一挑戰變得更加嚴峻。

X-Ray檢測原理:1943科技的“透視眼”技術

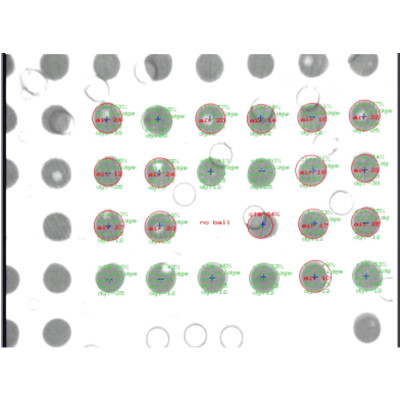

X-Ray檢測技術利用X射線穿透物體的特性,能夠對BGA焊點內部結構進行無損探傷,準確識別各種隱蔽缺陷。1943科技引進的先進X-Ray檢測設備具備以下核心優勢:

- ??內部結構可視化??:能夠清晰顯示焊點內部的空洞、裂紋、橋接等缺陷,不受封裝遮擋影響

- ??高精度測量??:可精確測量焊點直徑、體積、對比度,以及焊錫量分布情況

- ??實時監控與反饋??:在線檢測系統與生產線同步運行,及時發現異常并反饋給前道工序

- ??數據可追溯性??:所有檢測數據自動存儲,建立完整質量檔案,便于追溯與分析

1943科技的全流程質控體系:從源頭杜絕不良

X-Ray檢測是1943科技全流程質量控制系統的重要組成部分。我們深知,要真正實現BGA焊接“零缺陷”,必須從設計到生產的每個環節進行嚴格控制:

1. 設計階段的DFM分析

我們的工程團隊在產品設計階段提前介入,進行可制造性分析(DFM),提前識別并優化BGA焊盤設計、間距布局、過孔處理等可能影響焊接質量的因素。合理的焊盤設計是確保BGA焊接質量的第一道防線。

2. 嚴格的來料管控

BGA元器件對濕氣和靜電非常敏感。1943科技建立了一套完整的物料管理系統:BGA元件在恒溫恒濕環境下儲存,使用前如需要則進行適當烘烤,避免回流焊過程中出現“爆米花”現象。

3. 精密的工藝控制

- ??錫膏印刷??:高精度全自動印刷機配合先進SPI(錫膏檢測儀),實時監控錫膏厚度、體積和分布情況

- ??貼裝精度??:進口高速貼片機確保元件精準貼裝,最小精度達0.025mm

- ??回流焊曲線優化??:針對不同BGA元件定制8-10溫區回流焊曲線,采用氮氣保護工藝,減少氧化,提升焊點強度

4. 多層檢測防護網

1943科技構建了“SPI+AOI+X-Ray”三重檢測防護網:

- SPI監控錫膏印刷質量,從源頭杜絕不良

- AOI進行貼裝后和回流焊后的外觀檢測

- X-Ray對BGA焊點進行100%內部質量檢測

實際應用效果:數據說話

自引入X-Ray檢測系統后,1943科技在BGA焊接質量方面取得了顯著成效:

- ??缺陷檢出率??提升超過80%,尤其是虛焊、空洞等隱蔽缺陷

- ??客戶投訴率??下降90%,大幅減少售后維修成本

- ??良品率??顯著提升,部分產品線實現百萬級焊點缺陷率低于50PPM的水平

通過X-Ray檢測系統獲取的數據,我們的工藝工程師還能不斷優化回流焊溫度曲線、貼裝參數等關鍵指標,形成持續改進的閉環質量管理體系。

結語

在電子產品向著更小、更密、更復雜方向發展的今天,1943科技將繼續投資先進檢測技術和設備優化,不斷提升工藝能力。我們的目標不僅是減少BGA焊接不良率,更是為客戶提供“零缺陷”的高可靠性電子制造解決方案。 ??如果您正受困于BGA焊接不良問題,歡迎聯系1943科技團隊,讓我們用專業的技術和設備為您的產品質量保駕護航。?

2024-04-26

2024-04-26