PCBA加工是連接產品設計理念與實體產品的關鍵步驟。作為一家專注于SMT貼片加工的高新技術企業,1943科技憑借十余年行業深耕經驗,構建了覆蓋設計、制造、測試到量產的全流程服務體系。我們將分享PCBA加工的核心環節,幫助客戶理解如何通過標準化流程實現高效、可靠的電子制造。

一、需求分析與設計優化:奠定產品成功基礎

1. 需求精準對接

PCBA加工的起點是與客戶深度溝通,明確產品功能定位、性能指標、環境適應性(如溫濕度、振動)及成本預算。例如,工業控制設備需強調抗干擾能力,而消費電子產品則需平衡性能與功耗。通過需求文檔(PRD)的細化,可避免后期設計返工。

2. PCB設計規范

基于客戶需求,工程師團隊采用Altium Designer、EAGLE等專業軟件進行PCB布局設計。關鍵設計準則包括:

- 層數與堆疊:根據信號完整性需求選擇4層、6層或多層板,優化電源層與地層的分布。

- 元件布局:遵循“先大后小、先密后疏”原則,確保高頻信號線短且直,減少串擾。

- 阻抗控制:對高速信號(如USB 3.0、HDMI)進行阻抗匹配設計,避免信號反射。

- DFM(可制造性設計):提前規避生產風險,如焊盤間距過小導致連錫、元件封裝與貼片機兼容性等。

3. 設計評審與仿真

通過Gerber文件檢查、DRC(設計規則檢查)及信號完整性仿真(如HyperLynx),確保設計符合IPC-2221標準。例如,對高速PCB進行眼圖分析,驗證信號質量是否達標。

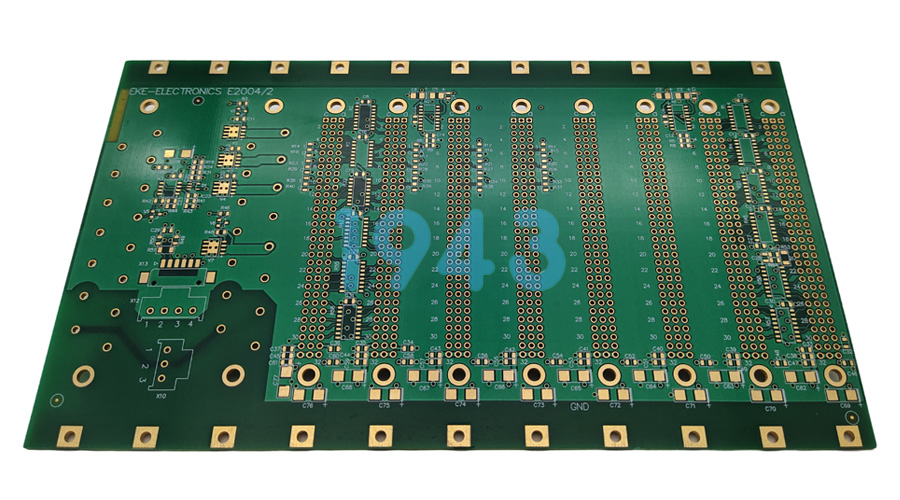

二、PCB制造與元件采購:品質控制的源頭

1. PCB基板生產

采用高精度LDI(激光直接成像)技術,在FR-4、CEM-3等基材上完成線路蝕刻。關鍵工藝包括:

- 沉銅與電鍍:通過化學沉銅實現孔壁導電,再經電鍍增厚銅層,確保導通可靠性。

- 阻焊與字符:使用液態感光阻焊油墨,經曝光、顯影形成保護層,防止短路。

- 表面處理:根據客戶要求選擇HASL(噴錫)、ENIG(沉金)、OSP(有機保焊膜)等工藝,提升焊接兼容性。

2. 元件供應鏈管理

建立全球元器件采購網絡,與原廠、授權分銷商合作,確保元件真實性。通過BOM(物料清單)分析,提前識別缺料風險,并采用替代料庫進行預案管理。例如,對緊缺芯片提前3個月鎖定庫存,避免項目延期。

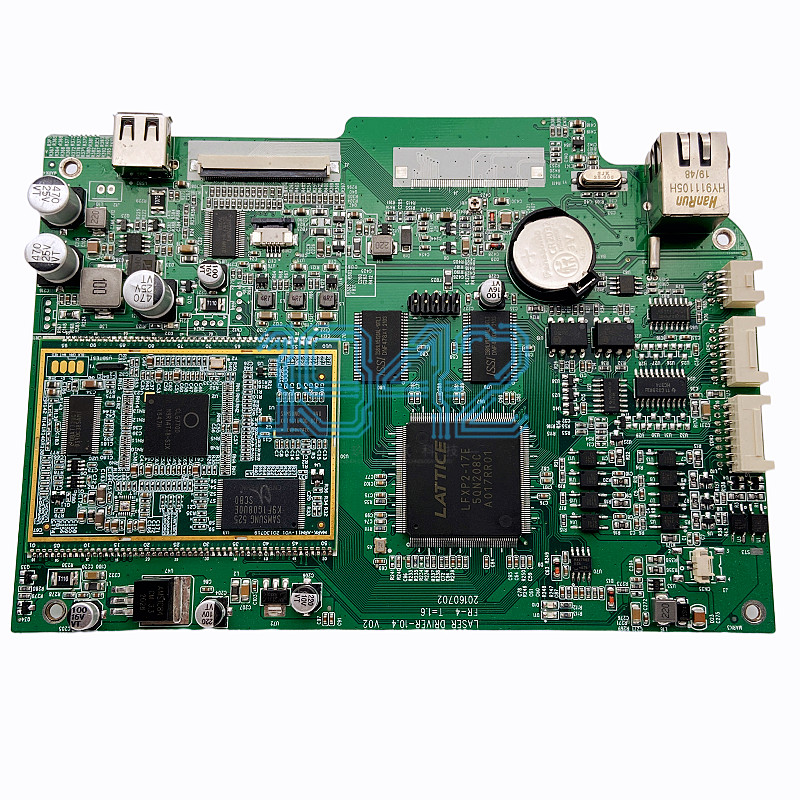

三、SMT貼片與焊接:精密制造的核心

1. SMT貼片工藝

采用三星高速貼片機,實現0201封裝元件(0.6mm×0.3mm)的精準貼裝。關鍵控制點包括:

- 鋼網設計:根據元件引腳間距定制激光切割鋼網,確保焊膏印刷均勻性。

- 貼裝精度:通過視覺對位系統,將貼裝偏差控制在±0.03mm以內。

- 回流焊曲線:根據無鉛焊料特性,設置預熱、保溫、回流、冷卻四階段溫度曲線,避免冷熱沖擊導致元件開裂。

2. DIP插件與波峰焊

對大尺寸元件(如電解電容、連接器)采用波峰焊工藝。通過調整波峰高度、傾斜角度及助焊劑噴涂量,確保焊點飽滿且無橋接。例如,對雙波峰焊設備,第一波峰去除多余焊料,第二波峰填補空洞。

四、質量檢測與可靠性驗證:零缺陷的保障

1. 在線檢測(ICT)

采用飛針測試儀,對PCB進行開短路、元件值、二極管極性等電氣性能檢測,覆蓋100%測試點。

2. 自動光學檢測(AOI)

通過高清攝像頭與圖像處理算法,檢測焊點虛焊、偏移、立碑等缺陷,檢測速度可達每秒數塊PCB。

3. X-RAY檢測

對BGA、CSP等隱藏焊點進行透視檢查,識別氣泡、冷焊等內部缺陷。

4. 環境可靠性測試

模擬產品實際使用場景,進行高溫高濕(85℃/85%RH)、冷熱沖擊(-40℃~125℃)、振動(5G峰值加速度)等測試,確保產品壽命達標。

五、量產與持續優化:規模化生產的效率革命

1. 小批量試產

在量產前進行100~500片試產,驗證工藝穩定性。通過收集不良數據,優化貼片機程序、回流焊參數及鋼網開口。

2. 自動化生產線

部署全自動化SMT線體,集成上料機、貼片機、回流焊、AOI等設備,實現24小時不間斷生產。例如,單線日產能可達5000片,直通率≥99.5%。

3. 供應鏈協同

通過ERP系統與供應商實時共享庫存、生產計劃數據,實現JIT(準時制)供貨,降低庫存成本。

4. 持續改進機制

建立PDCA循環,每月分析良率數據,針對TOP3缺陷制定改進方案。例如,通過引入選擇性波峰焊技術,將通孔元件焊接不良率從0.3%降至0.05%。

結語:1943科技——全流程服務的價值承諾

從設計優化到量產交付,1943科技以“零缺陷、快響應、低成本”為核心,為客戶提供一站式PCBA加工解決方案。通過ISO 9001質量管理體系認證及IPC-A-610標準執行,我們已助力數百家客戶實現產品快速上市。如需了解更多技術細節或獲取定制化報價,歡迎聯系我們的工程師團隊。

2024-04-26

2024-04-26