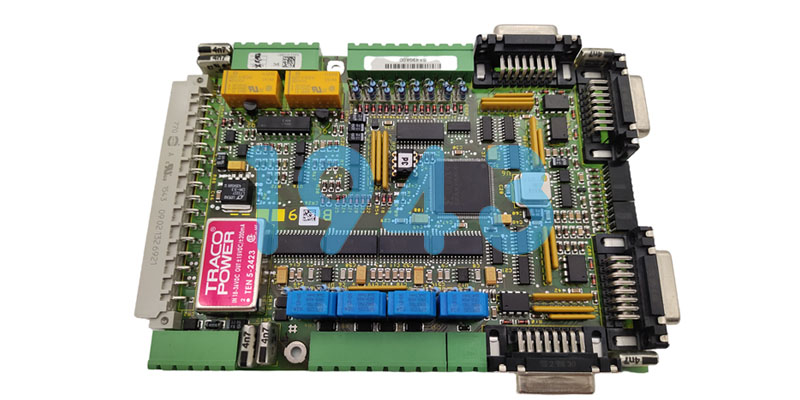

在工業自動化領域,每一塊控制板卡都是智能裝備的“神經中樞”,其工藝穩定性直接關系到整個制造系統的運行效率與可靠性。

工業控制板卡作為工業自動化設備的核心組成部分,長期面臨著高溫、高濕、振動、電磁干擾等惡劣工況的嚴峻考驗。與普通消費類電子產品不同,工業控制板卡一旦發生故障,可能導致整條生產線停擺,造成巨大的經濟損失。

因此,??工控PCBA加工的工藝穩定性??不再是普通的制造要求,而是保障客戶生產連續性的關鍵因素。在工業4.0時代,隨著智能制造的深入發展,工業控制板卡將面臨更為復雜的功能集成和環境適應性要求。

01 工業環境的嚴苛挑戰:為何工藝穩定性是核心保障?

工業現場的環境條件對電子組件提出了極高的可靠性要求。在制造業車間,溫度波動可達-40℃至+85℃,濕度可能長期維持在85%RH以上,同時伴有持續的機械振動和復雜的電磁干擾。

普通商用級PCBA在這種條件下往往難以長期穩定工作,而工業控制板卡必須在此類環境中保持“十年如一日”的穩定運行。

溫度極限挑戰表現為溫度循環應力會導致不同材料熱膨脹系數不匹配,引發焊點熱疲勞失效。沒有良好的工藝控制,BGA、QFN等焊點在高低溫交替作用下可能開裂,導致系統故障。

機械應力影響方面,工業環境中的持續振動會對元件與PCB之間的連接產生機械應力,特別是對連接器、繼電器等重型元件,可能造成焊點疲勞甚至元件脫落。

化學腐蝕風險在某些工業環境中也存在,腐蝕性氣體或粉塵可能引發PCBA的化學腐蝕和電化學遷移(ECM),導致絕緣電阻下降甚至短路失效。

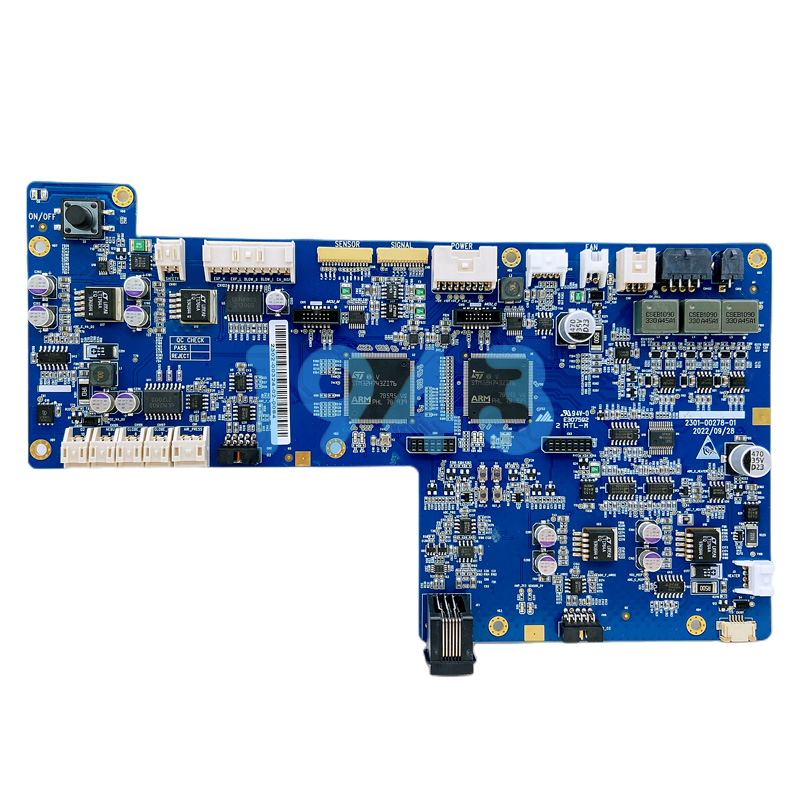

02 材料選型:構建耐候性基礎

高可靠性的工業控制板卡始于科學的材料選型。材料的選擇決定了PCBA在惡劣環境下的??基本耐候性能和長期穩定性??。

基材的精準選擇針對工業環境溫度波動大的特點,采用高Tg值(玻璃化轉變溫度)FR-4材料(Tg≥170℃),確保PCB在熱循環中保持尺寸穩定性。對于功率器件密集的工控板卡,可使用鋁基板搭配導熱絕緣層結構,實現高效散熱。

元器件等級標準方面,工業控制板卡應優先選擇工業級或車規級(AEC-Q200認證)元件,其溫度等級需覆蓋-40℃至+125℃的工業應用場景。這些元件在材料、結構和工藝上都針對嚴苛環境進行了優化,具有更長的使用壽命和更好的溫度適應性。

表面處理工藝推薦采用化學鎳金(ENIG)或沉金工藝,提升焊盤抗氧化性,避免長期使用中的接觸電阻劣化。相比普通的HASL工藝,ENIG提供了更平整的表面貼裝面和更好的焊接可靠性。

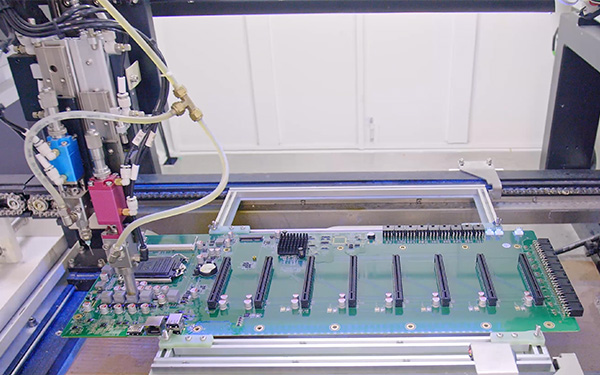

03 高精度SMT貼片:工藝穩定的核心環節

SMT貼片作為PCBA制造的核心環節,其工藝穩定性直接決定了工業控制板卡的長期可靠性。全流程的精密控制確保每一塊工控板卡都具有高度的一致性。

精密印刷技術采用高精度全自動錫膏印刷機,通過嚴格的鋼網開孔優化和刮刀參數控制,確保錫膏成型良好、邊緣清晰。引入SPI(錫膏檢測儀)進行100%全檢,實時監控焊膏印刷的體積、高度和偏移量,從源頭杜絕焊接缺陷。

精準貼裝控制通過多光譜視覺對位系統和動態補償算法,實現高貼裝精度,即使對微型元件或細間距BGA也能實現精準貼裝。定期校準貼片機精度,確保細間距器件的貼裝位置精確性(Cpk≥1.33)。

回流焊曲線優化是SMT工藝中最關鍵的環節。通過氮氣保護與紅外/熱風復合加熱系統,精確控制預熱、保溫、回流和冷卻四個階段的溫度曲線,將焊點空洞率控制在較低水平,保障BGA、QFN等高密度封裝的焊接質量。

04 特殊工藝處理:提升環境適應性

針對工業環境的特殊性,除了標準的SMT工藝外,還需要一系列特殊的工藝處理來提升PCBA的環境適應性。

三防涂覆工藝針對高濕環境,推薦使用聚氨酯(PU)涂層或硅膠三防漆,通過選擇性噴涂設備確保涂層厚度均勻。三防涂覆能有效防止潮濕、粉塵和腐蝕性氣體對電路板的侵蝕,顯著提升產品在惡劣工況下的耐久性。

結構加固設計對連接器、繼電器等重型元件,采用環氧膠加固工藝,通過嚴格的振動測試標準。同時,優化PCB布線設計,關鍵信號線采用差分對布線,減少電磁干擾;適當設置電源層與地層間距,提升絕緣性能。

清潔度管理方面,即使使用免清洗助焊劑,仍可能引發電化學遷移(ECM)。在涂覆三防漆前進行等離子清洗,可徹底清除不可見的殘留物。生產環境方面,建立無塵車間,控制空氣顆粒物,避免焊盤污染導致的絕緣電阻下降。

05 全流程質量檢測體系:工藝穩定性的驗證保障

健全的質量檢測體系是確保工藝穩定性的最后一道防線。多維度的測試手段,層層把關,確保出廠產品的可靠性。

實時工藝監控在生產線關鍵工序設置SPI(錫膏檢測儀)、AOI(自動光學檢測)和X-Ray檢測站,實時監控工藝參數,及時發現并糾正偏差。對BGA、QFN等隱藏焊點,通過X-Ray檢查焊球形態、橋連和空洞率。

電氣性能驗證采用飛針測試檢測開路、短路缺陷。通過邊界掃描測試(JTAG)驗證BGA等復雜器件的焊接質量。對每塊板卡進行ICT測試或FCT功能測試,確保電氣性能符合設計要求。

環境適應性驗證模擬工控環境的嚴苛條件,執行溫濕度循環、振動沖擊和高溫老化測試,提前暴露潛在故障,確保產品在極端條件下的穩定性。

06 數據驅動的持續改進:工藝穩定性的長期保障

工藝穩定性不是一次性的成就,而是需要長期堅持并通過系統化方法不斷優化的過程。數據驅動的方法實現工藝的持續改進。

??SPC統計過程控制??對關鍵工藝參數(如回流焊溫度曲線、貼片精度、印刷厚度)實施統計過程控制(SPC),實時監控過程穩定性,預測并預防潛在質量問題。通過分析收集到的數據,及時發現工藝漂移趨勢,在問題發生前進行干預。

可追溯系統建立完整的可追溯系統,每塊工業控制板卡都有唯一的序列號,記錄其材料批次、加工參數、檢測數據等信息。當出現質量問題時,可快速定位原因并采取糾正措施,防止問題擴大。

失效分析反饋對測試中或客戶返回的失效品進行詳細分析(如切片分析、SEM/EDS觀察、染色試驗等),找出失效根本原因,反饋到設計和工藝環節進行改進。形成“設計-制造-測試-現場反饋”的閉環質量改進機制。

2024-04-26

2024-04-26