在SMT貼片加工中,任何細微的差錯都可能導致整批產品報廢,造成巨大的時間和經濟損失。而SMT首件檢驗,正是攔截這批“災難”的第一道,也是最重要的一道防線。1943科技作為專業的SMT貼片加工廠,用最直白的語言,為您分享標準化的SMT首件流程,揭示為何“錯過一步,滿盤皆輸”。

一、 什么是SMT首件?為何它如此致命重要?

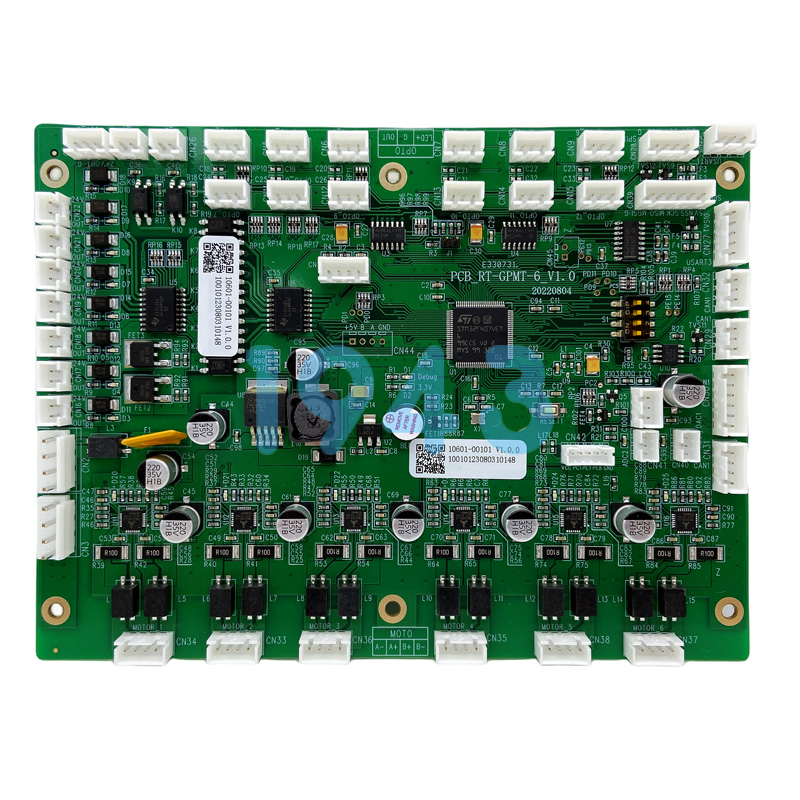

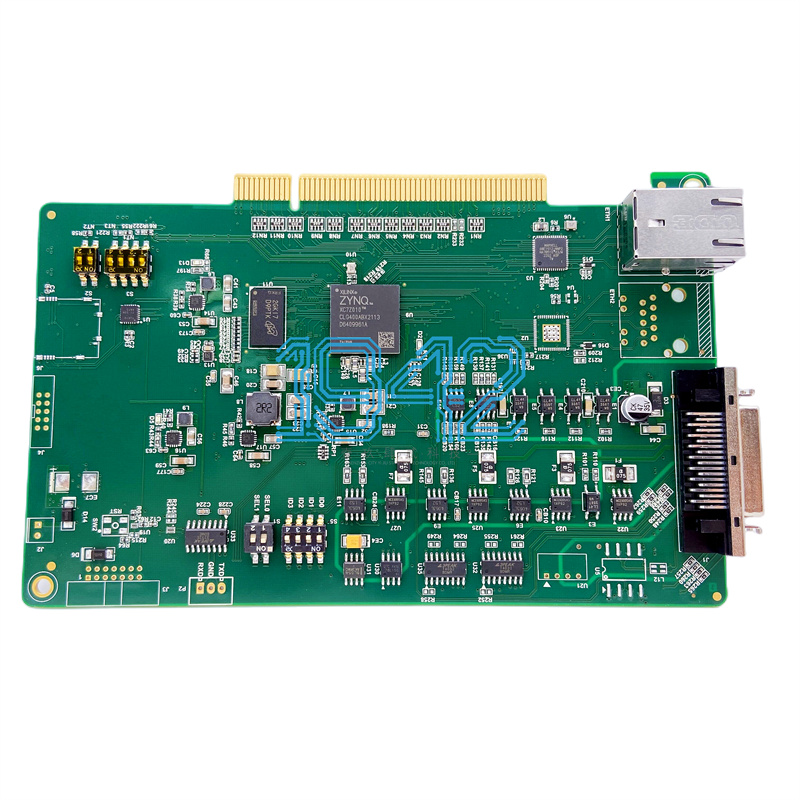

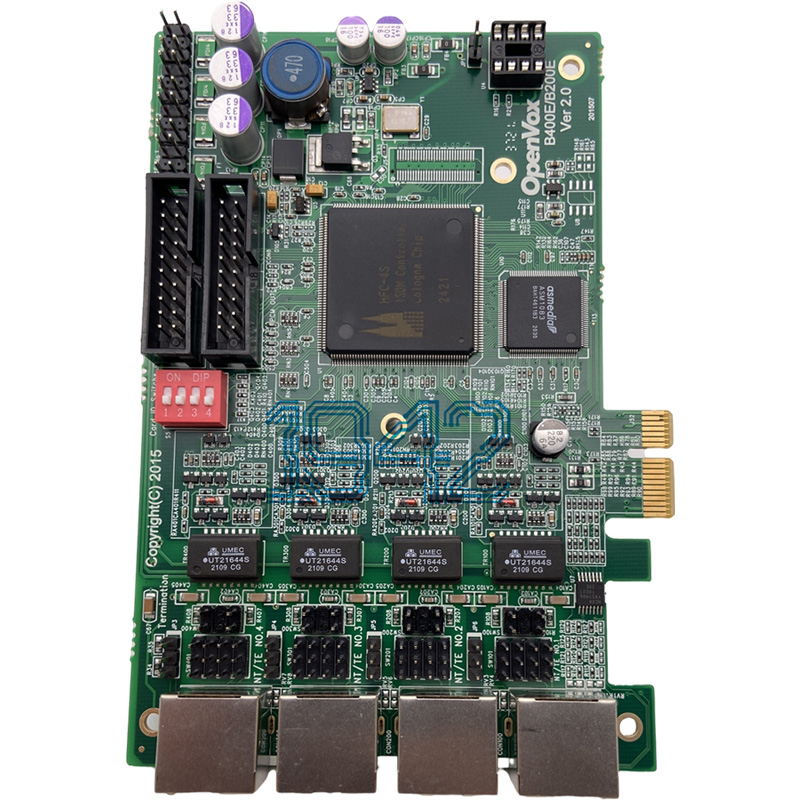

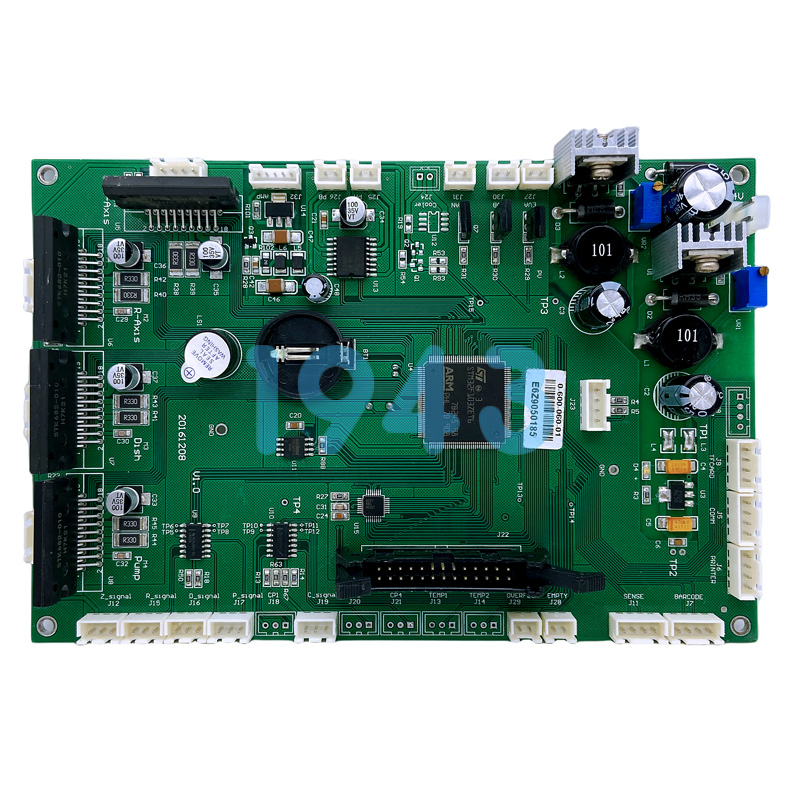

所謂 “首件” ,是指在每條SMT生產線上,當換線生產新機種時,第一塊或前幾塊貼裝完成的PCBA板。

首件檢驗的目的,就是在批量生產前,將這片“先驅”板與客戶的BOM清單、Gerber文件、裝配圖等原始設計資料進行逐一核對,確保物料、方位、極性100%正確。

為什么說它“錯過一步都要返工”?

想象一下:如果沒有首件檢驗,或檢驗不嚴格,一個0402封裝的電阻值貼錯,或一個二極管的極性焊反,這個錯誤將會被生產線快速復制,成百上千地重復下去。最終的結局只有一個——整批返工! 這不僅意味著物料浪費、工時翻倍,更將嚴重影響您的產品交期。因此,首件流程是SMT加工廠品質控制的基礎,是絕不能逾越的“鐵律”。

二、 1943科技標準SMT首件檢驗流程(步步為營)

在1943科技,我們執行一套嚴謹、可追溯的首件檢驗流程,確保萬無一失。

第一步:生產準備與資料核對

在首件板出爐前,我們的工程師已經完成:

-

編程與上料核對: 依據BOM清單,將所需物料備齊并準確安裝到貼片機飛達上。操作員與QC人員會進行雙重核對,確保料盤位號、規格型號與BOM完全一致。這是 “上料防錯” 的第一步。

第二步:首件板貼裝與標記

-

生產線貼裝出首件板后,不會流入下一工序。

-

QC人員會立即將其取下,并進行唯一性標識,注明產品型號、生產線體、生產日期及操作員等信息。

第三步:專業化檢驗與數據記錄(核心環節)

這是最耗時但也最核心的一步。我們的QC人員會使用專業工具,進行“人機料法環”式的全面核查:

-

檢驗工具: 高倍率數碼顯微鏡、首件檢測儀(FAI)、LCR橋等。

-

檢驗內容:

-

元器件核對: 逐一點檢板上每一個元器件。

-

型號/值是否正確: 電阻阻值、電容容值、芯片型號等是否與BOM一致。

-

位號是否對應: 元器件是否貼裝在了正確的PCB焊盤位置上。

-

方向/極性是否正確: 二極管、鉭電容、IC的朝向是否與裝配圖一致。

-

-

焊接質量初判: 觀察是否有明顯的立碑、偏移、漏貼、錯件、極性反等致命缺陷。

-

PCB與工藝檢查: 檢查PCB板本身有無劃傷、污漬,焊盤有無氧化等。

-

所有檢驗結果都會被實時記錄在 《首件檢驗報告》 中,每一個點位都有據可查。

第四步:數據復核與確認

-

完成檢驗后,由另一位資深工程師或品質主管對《首件檢驗報告》進行復核,與原始設計文件進行二次比對。

-

確保“人眼”判斷的準確性,杜絕因疲勞或疏忽造成的誤判。

第五步:審批放行或調整

-

合格: 品質主管簽字確認,首件檢驗報告歸檔。生產線收到“放行”指令后,方可開始批量生產。

-

不合格: 立即凍結生產!工程人員根據檢驗報告指出的問題,迅速調整貼裝程序、更換錯誤物料,然后重新進行首件檢驗,直至完全合格。

三、 1943科技首件檢驗的“超標準”優勢

除了標準的流程,我們還有一些確保品質的“獨到之處”:

-

雙重驗證機制: “上料核對” + “首件檢驗”雙保險,從源頭和結果兩端攔截風險。

-

設備賦能,杜絕人為失誤: 采用高精度數碼顯微鏡和首件檢測系統,相比傳統人工目檢,效率提升50%以上,準確率接近100%。

-

完整的可追溯性: 每一份首件報告都完整保存,與生產批次綁定。任何時候出現疑問,都可追溯回當日的檢驗記錄,責任清晰。

四、 總結

SMT首件檢驗,不是耽誤時間的“形式主義”,而是為您節省成本、保障交期的“價值投資”。 一個嚴謹的首件流程,背后體現的是一家SMT加工廠對客戶負責到底的態度和卓越的質量管理體系。

選擇1943科技,就是選擇一份安心。我們愿用最苛刻的檢驗標準,為您守護每一塊電路板的品質,讓“返工”二字從我們的合作詞典里消失。

2024-04-26

2024-04-26