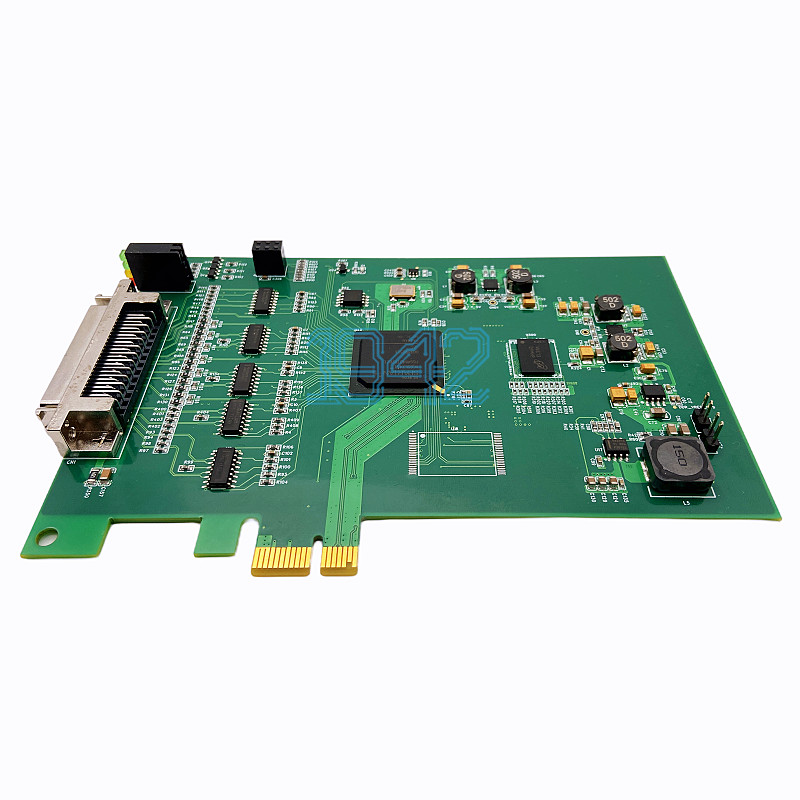

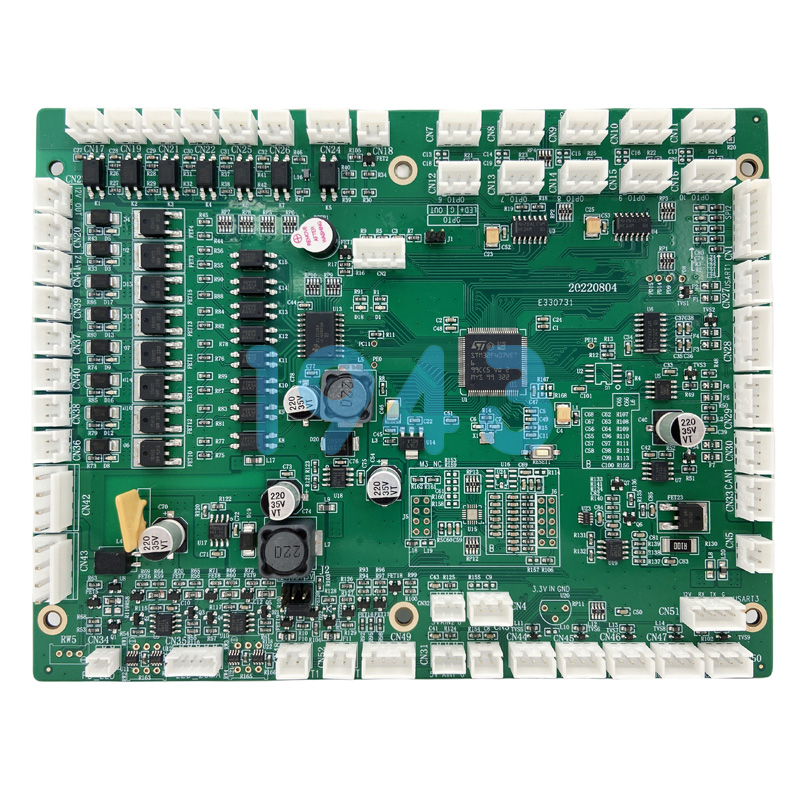

在工業電子制造領域,產品的可靠性與使用壽命直接關系到終端設備的運行穩定性與維護成本。作為高可靠性PCBA制造的關鍵環節,焊點的老化性能已成為衡量SMT貼片加工質量的重要指標。尤其在工業控制、電力系統、軌道交通、能源設備等對壽命要求嚴苛的應用場景中,焊點能否經受長期高溫、高濕、振動與熱循環等環境應力,直接決定了整機的服役周期。

為什么焊點老化測試對工業級PCBA至關重要?

焊點不僅是電子元器件與PCB之間的電氣連接橋梁,更是機械支撐的關鍵結構。在長期使用過程中,焊點會因熱應力、氧化、金屬間化合物(IMC)生長、電遷移等因素逐漸劣化,最終可能導致開路、虛焊或功能失效。而工業級產品通常要求10年以上無故障運行,這就對焊點的長期可靠性提出了極高要求。

因此,在PCBA加工過程中引入系統化的焊點老化測試機制,不僅是品質管控的必要手段,更是滿足客戶長壽命需求的核心保障。

1943科技如何確保焊點老化性能達標?

為應對工業客戶對產品壽命的嚴苛要求,我們在PCBA制造全流程中構建了以焊點可靠性為中心的老化驗證體系,具體包括以下關鍵措施:

1. 材料源頭嚴控

- 采用符合RoHS 2.0及無鹵素要求的高可靠性無鉛錫膏,確保焊料合金成分穩定、潤濕性優異;

- 嚴格篩選PCB板材與元器件,避免因基材吸濕或元件引腳氧化導致焊點早期失效。

2. 工藝參數精準優化

- 基于熱仿真與實際回流焊曲線調試,制定針對不同板厚、元件密度的專屬焊接參數;

- 控制回流焊峰值溫度與時間,避免IMC過度生長,同時確保焊點充分熔融與潤濕。

3. 老化測試標準執行

我們依據IPC-TM-650、JESD22等國際標準,對關鍵產品執行以下老化驗證項目:

- 高溫高濕存儲測試(85℃/85%RH,1000小時):模擬潮濕環境下的電化學腐蝕風險;

- 溫度循環測試(-40℃ ↔ +125℃,500+ cycles):評估焊點在熱脹冷縮下的疲勞壽命;

- 高溫老化測試(125℃,1000小時):加速金屬間化合物演化,驗證長期熱穩定性;

- X-Ray空洞率分析:對BGA、QFN等隱藏焊點進行空洞率檢測,確保≤5%,降低熱阻與應力集中。

4. 全流程數據追溯

每批次PCBA均建立完整的工藝與測試數據檔案,包括錫膏印刷厚度、貼片偏移量、回流焊曲線、AOI/X-Ray檢測結果及老化測試報告,實現從原材料到成品的全鏈路可追溯,為客戶提供透明、可信的質量憑證。

老化測試達標 ≠ 成本增加,而是長期價值保障

部分客戶擔心高可靠性測試會推高制造成本。事實上,前期投入的可靠性驗證,能顯著降低后期返修、召回與品牌聲譽損失的風險。尤其在工業設備領域,一次現場故障可能導致產線停機數小時,損失遠超PCBA本身的成本。

通過科學的老化測試體系,我們幫助客戶在產品設計驗證階段就識別潛在風險,優化DFM(可制造性設計),從源頭提升產品壽命,真正實現“一次做對,長期可靠”。

結語:以焊點可靠性,守護工業產品的十年如一日

在追求“高密度、微型化、智能化”的同時,工業電子制造絕不能犧牲長期可靠性。1943科技始終將焊點老化性能作為PCBA品質的核心維度,通過材料、工藝、測試與數據的四重閉環,確保每一塊交付的電路板都能經受時間與環境的考驗。

如您正在為工業級產品尋找具備長壽命保障能力的PCBA合作伙伴,歡迎聯系1943科技,獲取定制化的可靠性驗證方案與工程支持,共同打造真正“十年無憂”的電子系統。

2024-04-26

2024-04-26