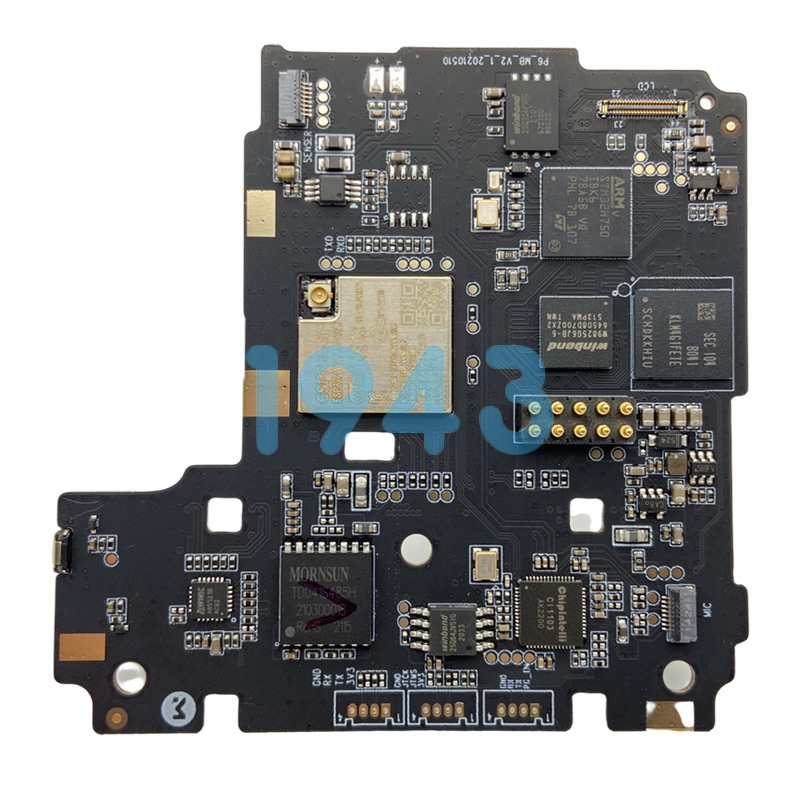

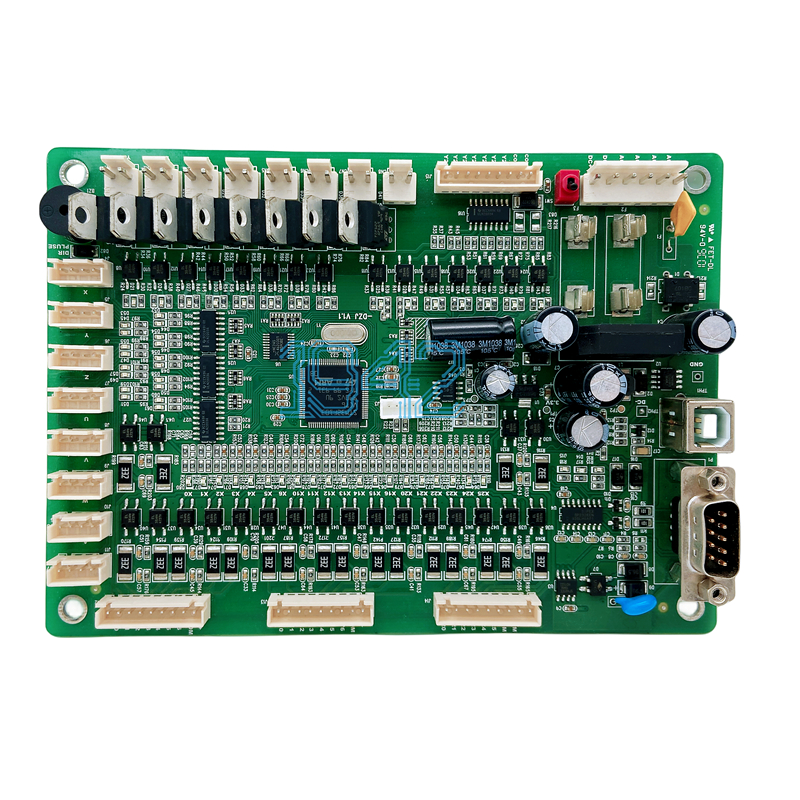

SMT貼片加工則是PCBA制造的關鍵工藝。1943科技作為專注于PCBA制造的高新技術企業,憑借先進的設備、精湛的工藝和嚴格的質量管理體系,為客戶提供從設計到成品的一站式服務。今天,讓我們走進1943科技的生產車間,揭開一塊PCBA誕生的神秘面紗。

一、前期準備:為生產奠定基礎

在PCBA的生產流程開始前,1943科技會對設計文件進行全面審核,確保PCB焊盤尺寸、元件間距及拼板設計的合理性。同時,根據BOM表對各類SMD元件進行嚴格核對和檢驗,確保其規格、型號、數量準確無誤,并對PCB板進行清潔和烘干處理,去除雜質和濕氣,為后續工藝奠定基礎。

二、錫膏印刷:精準涂覆的關鍵一步

錫膏印刷是SMT貼片加工的核心步驟之一。通過高精度鋼網,將錫膏均勻地印刷到PCB焊盤上。1943科技嚴格控制刮刀的壓力、速度和角度,確保錫膏印刷的厚度在0.1-0.15mm范圍內,印刷后的錫膏圖形清晰完整,無模糊或沾連現象,從而保證后續元件貼裝的質量。

三、元件貼裝:高精度與高速度的完美結合

在元件貼裝環節,1943科技采用高速貼片機和高精度視覺定位系統,以微米級精度將元器件吸取并放置到涂有錫膏的焊盤上。設備支持0201等微型元器件及BGA/CSP等精密元器件的貼裝,貼裝速度可達每小時數萬點,同時通過AI算法優化貼裝路徑,進一步提升效率。

四、回流焊接:實現焊點的牢固連接

完成元件貼裝后,PCB板進入回流焊爐。1943科技通過精確控制回流焊爐的溫度曲線,使錫膏熔化并形成可靠的電氣和機械連接。為減少氧化膜形成,采用氮氣保護技術,確保焊點質量穩定。

五、檢測與返修:質量把控的多重防線

生產過程中,1943科技設置了多層次的質量檢測體系,包括自動光學檢測(AOI)和X-RAY檢測,用于檢查焊點質量、元件偏移等問題。對于檢測中發現的缺陷,由專業返修工程師使用熱風槍和返修臺進行精確修復,確保最終產品達到高品質交付標準。

六、車間環境與工藝優化:為品質保駕護航

1943科技的生產車間維持溫度23±2℃、濕度45%±5%RH,并達到10萬級潔凈度標準,為生產提供了良好的環境保障。此外,公司采用無鉛錫膏和水基清洗劑,符合RoHS 2.0環保要求,同時通過MES系統實現生產過程的可追溯性,確保每一塊PCBA的品質可控。

七、一站式服務:從設計到成品的全流程覆蓋

1943科技不僅可以完成PCBA的生產,還提供從設計優化、打樣到量產的一站式服務。在設計階段,公司提供可制造性分析(DFM)和工藝優化服務;在打樣階段,配備專業設備快速完成小批量生產;在量產階段,通過MES系統實現生產進度和工藝參數的實時監控,確保高效交付。

選擇1943科技,就是選擇專業、高效和放心的PCBA制造服務。如果您有SMT貼片加工的需求,歡迎隨時聯系我們,讓我們攜手共創電子產品制造的輝煌未來!

2024-04-26

2024-04-26