在電子產品市場,一個簡單卻殘酷的事實是:75%的制造成本取決于設計規范,而80%的生產缺陷源于設計問題。

這些觸目驚心的數字背后,揭示了產品可靠性從設計階段就已決定的本質。

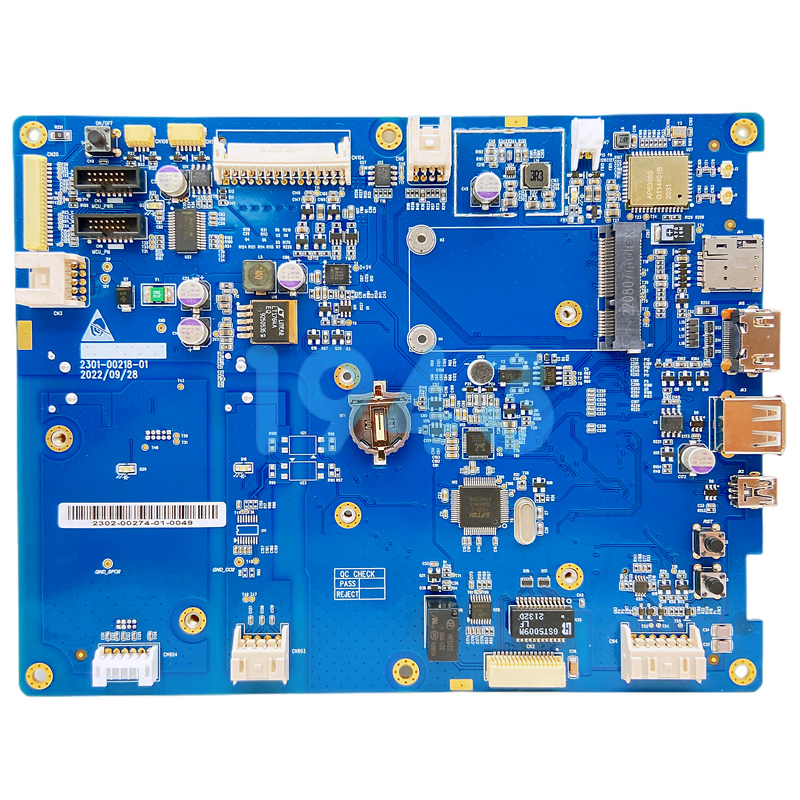

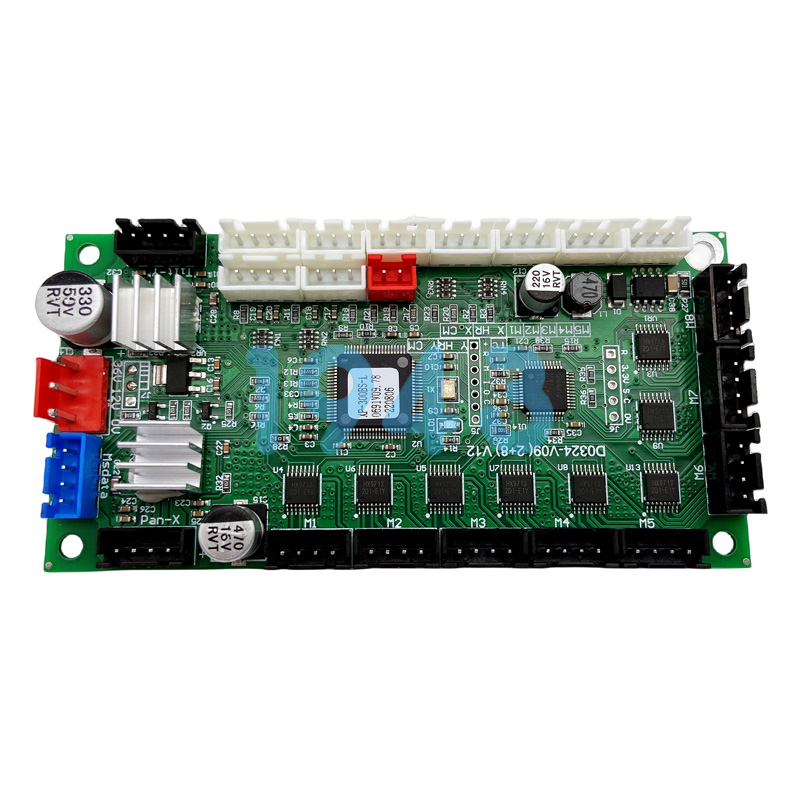

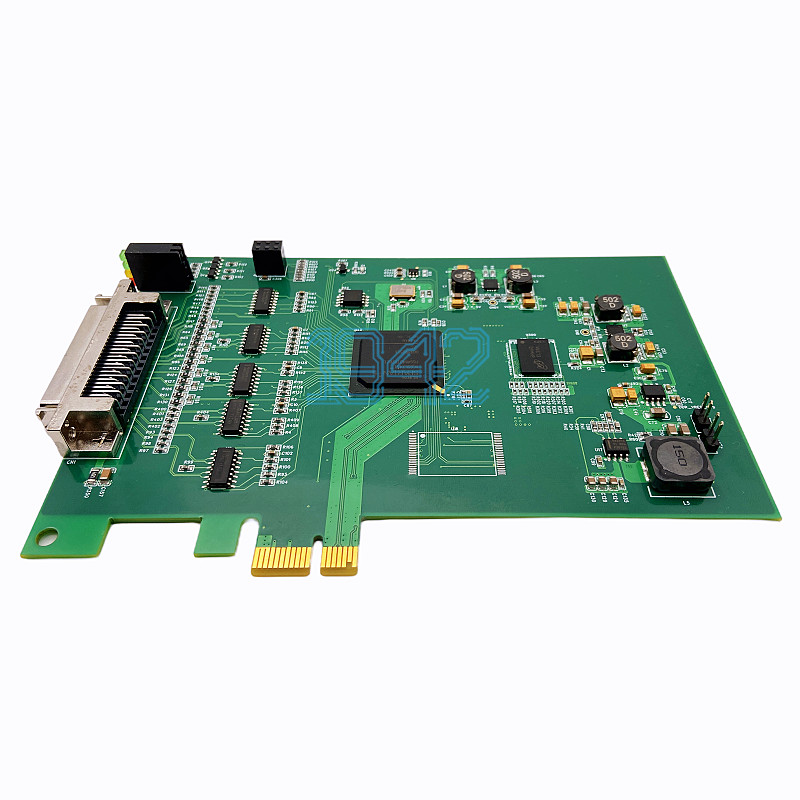

在1943科技,我們通過完善的可靠性保障體系,從DFM分析到功能測試,為每塊PCBA電路板注入卓越的可靠性基因。

DFM分析:從設計源頭杜絕隱患

可制造性設計(DFM)是產品可靠性的第一道防線。在1943科技,我們在項目初始階段就介入客戶的開發流程,通過專業的DFM分析團隊,對設計文件進行全面審查:

-

元器件選型與布局:確保元器件選型符合產品應用環境要求,布局合理優化信號完整性

-

焊盤與導通孔設計:精確驗證焊盤尺寸與導通孔參數,防止虛焊、漏焊和應力集中

-

布線設計與電磁兼容:優化走線規則與電磁兼容設計,減少信號干擾與傳輸損失

-

散熱與結構設計:評估板級散熱方案與機械結構匹配性,預防過熱與裝配應力問題

通過早期DFM分析,我們能夠減少庫存呆滯報廢率、降低售后及維修費用,幫助客戶實現“一次做對”的設計理念,顯著提高產品直通率。

高精度制造:設備與工藝的雙重保障

卓越的設計需要精密的制造來實現。1943科技配備7條全自動SMT產線和高精度貼片設備,支持從0201到大型BGA等各種元器件的精確貼裝。

我們的工藝控制包括:

- 焊接工藝控制:嚴格管控回流焊溫度曲線和時間,確保焊點透錫率符合高標準要求

- 印刷工藝控制:采用全自動錫膏印刷機與SPI檢測,保障焊膏印刷的均勻性與精確性

- ESD防護體系:全車間實行嚴格的靜電防護措施,防止敏感元件受損

- 環境參數監控:實時監測車間溫濕度與潔凈度,排除環境因素對品質的影響

全流程測試體系:可靠性的核心驗證

1943科技構建了覆蓋PCBA全流程的測試體系,通過多層次驗證保障產品可靠性。

電氣性能測試

- 導通與絕緣測試:利用先進測試設備,檢查每塊PCBA的線路通斷與絕緣性能,確保電氣連接安全可靠。

- 耐壓測試:施加高于工作電壓的測試電壓,驗證產品在高壓條件下的絕緣強度和安全性。

- 阻抗測試:對高頻電路和高速數字電路進行阻抗匹配驗證,確保信號傳輸質量。

環境適應性測試

- 高低溫測試:模擬極端溫度環境(-40°C到125°C),檢測PCBA在溫度變化下的可靠性,排除焊點開裂、元器件參數漂移等隱患。

- 濕熱測試:將PCBA置于高溫高濕環境(如85°C/85%RH),驗證其在惡劣條件下的工作穩定性。

- 機械應力測試:通過振動、沖擊和彎曲測試,評估PCBA在機械應力條件下的性能,特別針對汽車電子、便攜設備等應用場景。

壽命驗證測試

- 加速壽命測試:通過高溫、高濕、高電壓等應力條件加速產品老化,評估產品壽命與可靠性指標。

- 老化測試:長時間通電模擬用戶使用場景,暴露潛在缺陷如電容失效、焊點疲勞等問題。

功能測試:模擬真實使用場景

在完成基礎測試后,1943科技的功能測試(FCT)模擬最終產品的真實使用場景,驗證軟硬件協同工作的能力。

我們的功能測試特色包括:

-

定制化測試治具:為每款產品設計專屬測試方案,全面覆蓋產品功能需求

-

用戶體驗模擬:模擬真實用戶操作習慣與使用場景,提前發現體驗缺陷

-

故障注入測試:主動注入故障條件,驗證系統容錯與恢復能力

-

長時間燒機測試:進行持續通電測試,捕捉間歇性故障與潛在缺陷

失效分析:閉環質量提升

當測試中發現異常時,我們的失效分析實驗室會啟動根本原因分析:

-

顯微切片分析:檢查內部結構和材料缺陷

-

熱成像分析:定位過熱故障點與熱分布異常

-

X-Ray檢測:探查內部焊點質量與隱藏缺陷

-

材料成分分析:驗證材料合規性與污染狀況

通過系統的失效分析,我們不僅解決當前問題,更持續反饋到設計和工藝端,形成持續改進的質量閉環。

為客戶創造長效價值

在1943科技,我們理解的“可靠性”不僅是產品通過測試,而是為客戶提供持續穩定的批量制造能力。我們的可靠性保障體系為客戶帶來:

-

成本優化:通過DFM分析從源頭降低生產風險,減少售后維修費用

-

上市加速:一次做對的設計理念大幅縮短產品調試與驗證周期

-

風險降低:全流程測試體系最大限度避免批量性質量事故

-

品牌增強:可靠的產品質量提升終端客戶滿意度與品牌美譽度

從通訊物聯到工業控制,從汽車電子到醫療設備,1943科技憑借從DFM分析到功能測試的全流程可靠性保障體系,已成為眾多知名企業信賴的PCBA制造伙伴。

讓可靠性扎根于每塊電路板,讓品質成為您的市場競爭力——1943科技,您值得托付的PCBA制造伙伴。

2024-04-26

2024-04-26