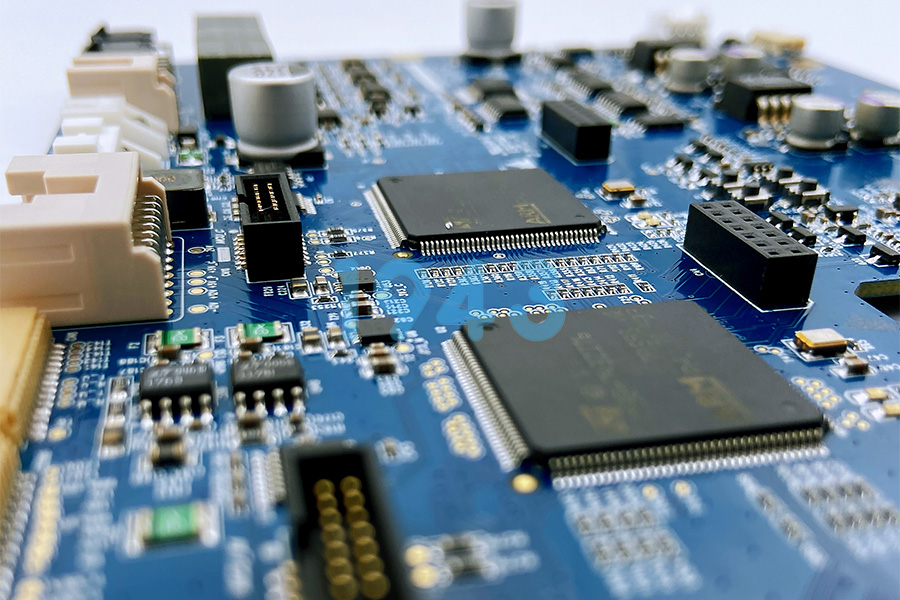

PCBA從設計圖紙到批量生產,每一步都潛藏著技術風險與成本陷阱。作為深圳寶安區專注SMT貼片加工的高新技術企業,1943科技以“全流程管控+技術預判”為核心,構建了一套從研發到量產的閉環服務體系,助力客戶縮短30%的上市周期,降低20%的綜合成本。

一、設計階段:前置介入,規避量產風險

1. 可制造性分析(DFM)

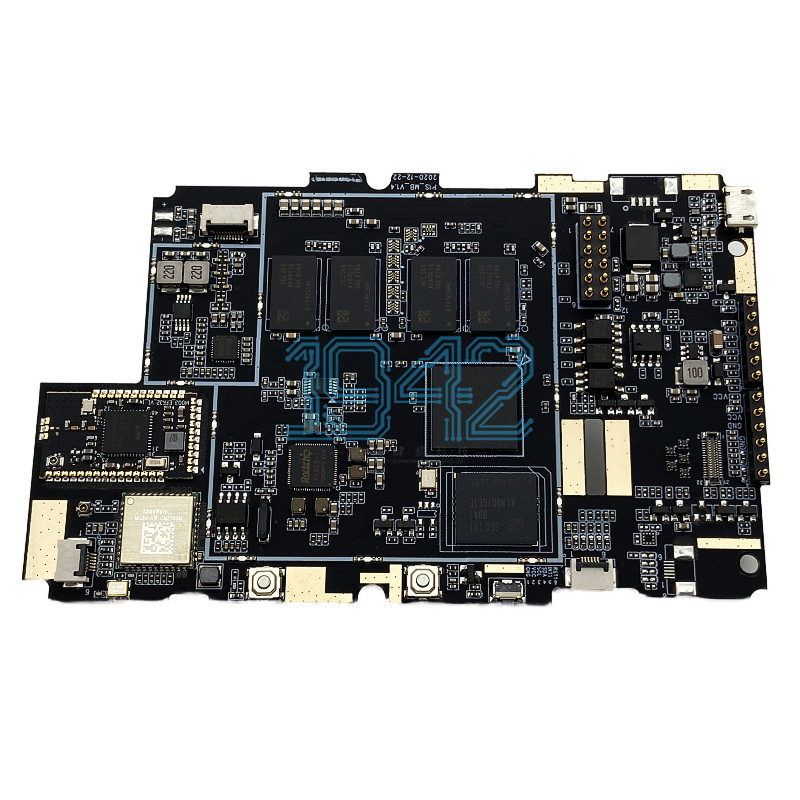

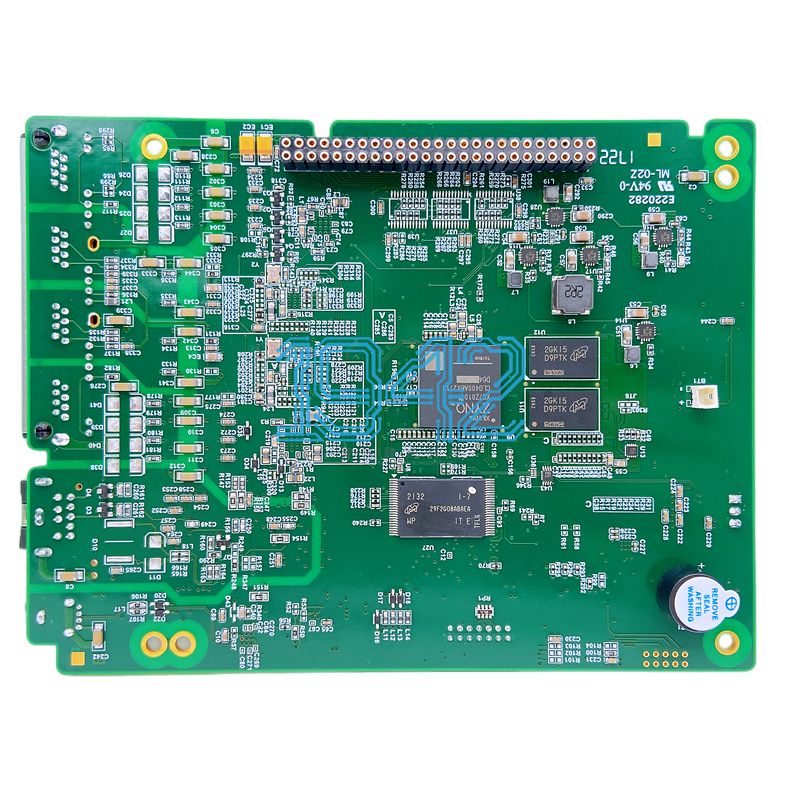

當客戶提交Gerber文件、BOM清單及工藝要求時,1943科技的工程團隊會啟動DFM審查,從元器件選型、PCB布局、熱應力分布三個維度進行可制造性評估。針對0201微型元件的貼裝,工程師會建議優化焊盤設計以提升焊接良率;對于BGA芯片,通過調整鋼網開孔尺寸和回流焊溫度曲線,解決空焊、虛焊問題。這一環節可使設計一次性通過率提升30%,避免后期返工成本。

2. 物料風險預判

通過與TI、村田等原廠建立的直供渠道,1943科技提供BOM配單服務,對關鍵元器件進行批次一致性認證。針對長交期物料,采用共享鋼網系統,節省80%的開模費用;對于呆滯料,支持余料返還或寄存,降低庫存風險。某醫療電子客戶通過代料模式優化BOM成本,單項目節省20萬元。

二、試產階段:小批量驗證,鎖定工藝參數

1. 72小時快速打樣

配備7條三星高速貼片線,1943科技支持1片起訂的柔性生產模式。打樣訂單最快24小時交付,常規訂單72小時內完成。通過SPI(焊膏檢測)、AOI(自動光學檢測)、X-Ray(離線檢測)三道質檢關卡,確保首件良品率≥98%。某5G基站客戶通過小批量試產,提前發現0.3mm超細間距BGA芯片的裝配偏差,調整后量產良率提升至99.7%。

2. 工藝參數動態優化

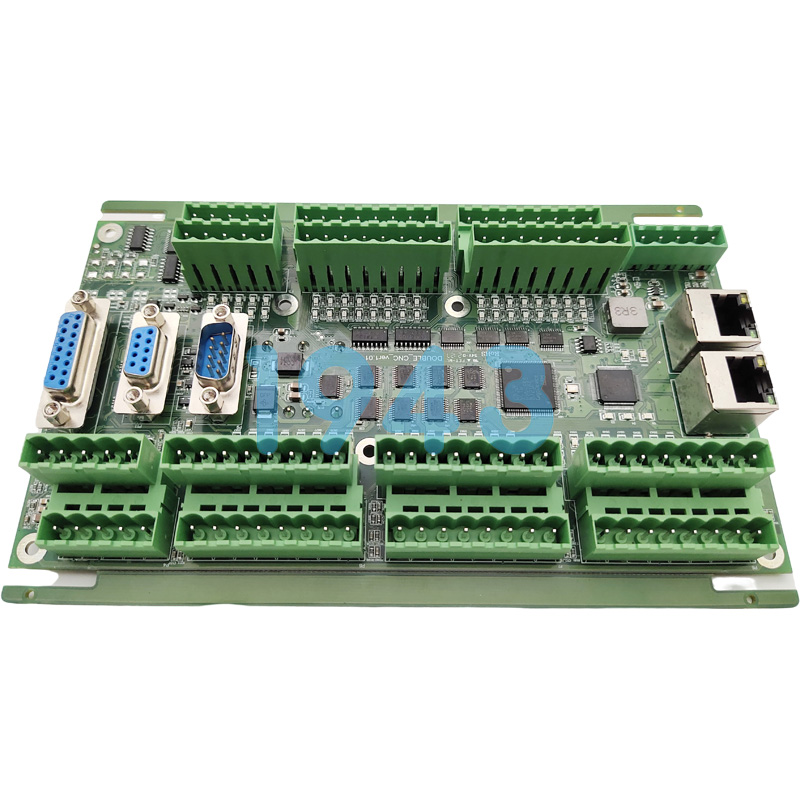

在試產階段,1943科技模擬真實量產環境,對錫膏印刷厚度、貼片精度、回流焊溫度曲線等關鍵參數進行標定。通過AI視覺系統實時分析焊接數據,自動調整工藝窗口。針對某工業控制客戶的0402元件貼裝,通過動態補償算法,將偏移率從0.15mm降至0.03mm以內。

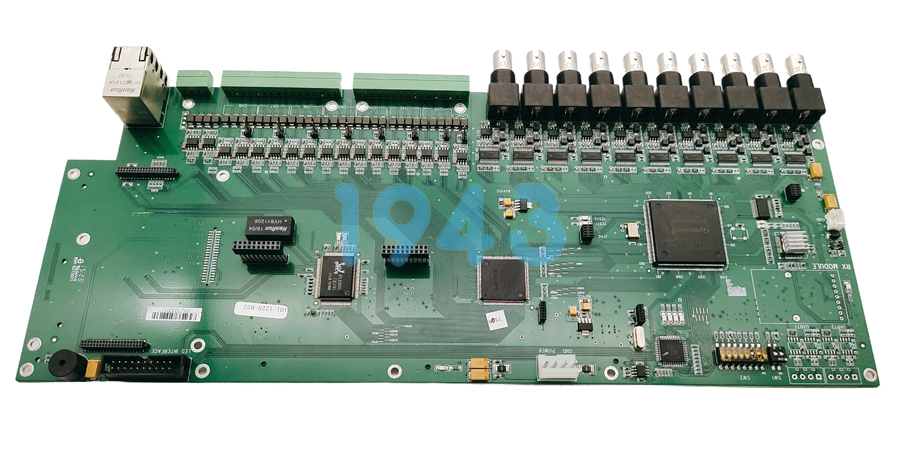

三、量產階段:高效交付,保障品質一致性

1. 智能排產與快速換線

采用SMED(快速換模)模式,1943科技的產線切換時間縮短,支持多品種混線生產。通過MES(制造執行系統)實時監控設備狀態與生產良率,日均產能達1532萬焊點,設備利用率95%。某通信設備客戶通過智能排產系統,將4000片訂單的交付周期從30天壓縮至15天。

2. 全流程質量追溯

從物料入庫IQC到成品序列號綁定,1943科技建立單板級質量回溯體系。每塊PCBA板均經過在線測試、功能測試(FCT)、環境應力篩選(ESS)三重驗證,客訴響應速度提升至4小時。

四、技術賦能:從制造到共創

1. NPI驗證服務

1943科技提供新產品導入(NPI)全流程支持,包括設計審查、試產優化、量產爬坡三個階段。通過小批量試生產,暴露并解決設備故障、操作不熟練等問題,使客戶一次性量產成功率提升30%。某智能硬件團隊通過NPI驗證,將產品迭代周期從6個月縮短至4個月。

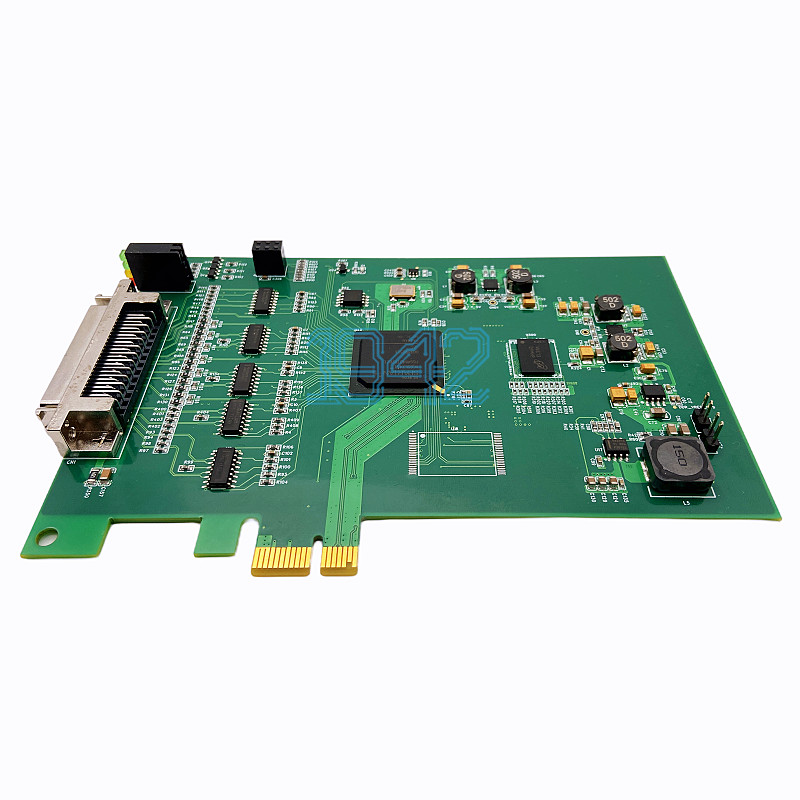

2. 行業定制化解決方案

針對醫療電子、工業控制、通信設備等不同領域,1943科技提供差異化服務:

- 醫療電子:符合ISO13485標準,支持超細間距BGA裝配與潔凈車間生產;

- 工業控制:強化產品環境適應性,滿足-40℃至+85℃寬溫工作要求;

- 通信設備:解決高頻高速板信號完整性問題,提供電磁屏蔽與散熱優化方案。

五、客戶價值:看得見的確定性

1. 成本可控

通過階梯計價模式、共享鋼網、器件替代方案,1943科技幫助客戶降低綜合制造成本。某初創企業通過代工代料模式,將單板成本從120元降至85元。

2. 交付保障

支持加急訂單48小時響應,常規訂單1-2周交付。

3. 風險共擔

簽署NDA協議保護客戶知識產權,提供故障分析、批量返修及技術培訓服務。長期合作客戶可享受批量優惠及專屬技術支持。

結語:選擇1943科技,選擇量產確定性

在電子硬件競爭日益激烈的今天,制造端的確定性就是客戶最大的安全感。1943科技以“省心、省力、高效”為核心理念,通過全流程管控、技術預判與柔性生產,為智能硬件、通信設備、醫療電子等領域客戶提供從圖紙到產品的完整解決方案。無論是研發打樣、NPI中試驗證還是規模化量產,我們都能成為您值得信賴的長期制造伙伴。

立即聯系我們,獲取免費DFM分析與報價,開啟您的PCBA項目成功之旅!

(在線咨詢 | 產品打樣 | 參觀工廠)

2024-04-26

2024-04-26