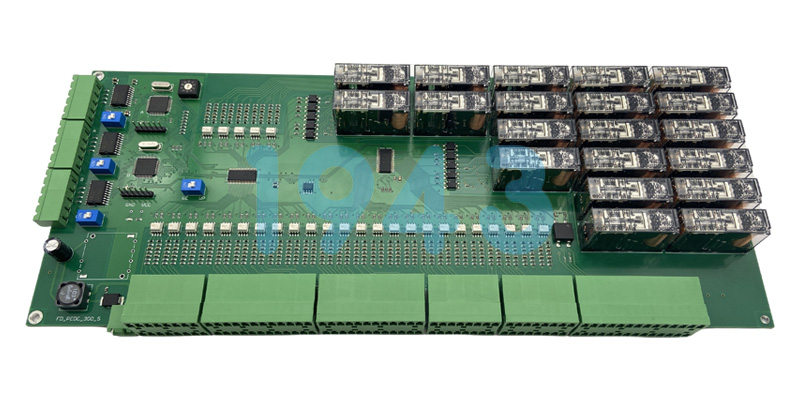

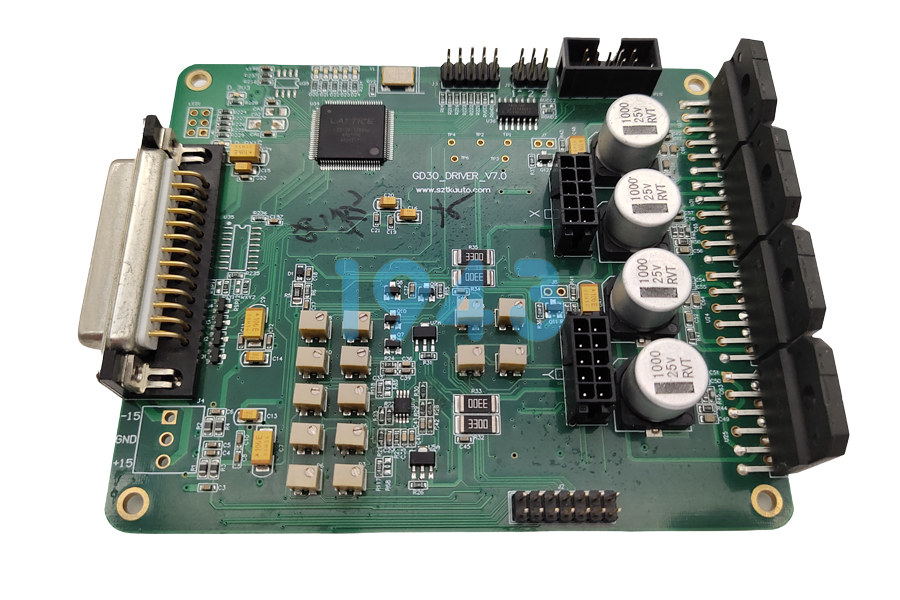

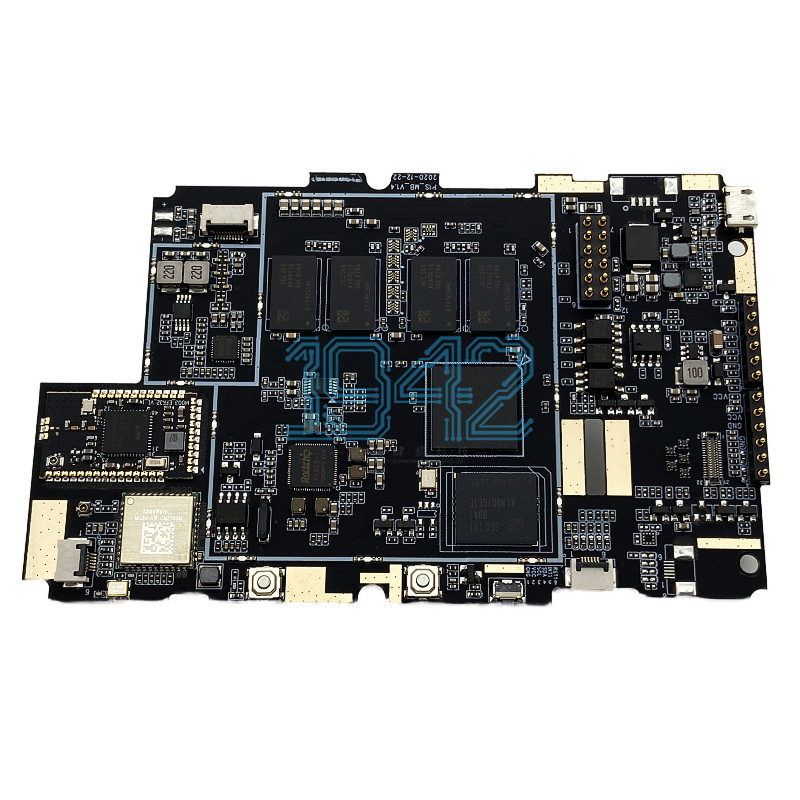

在工業電源領域,板卡作為核心能量轉換與控制載體,其SMT貼片工藝的可靠性直接決定設備壽命與系統穩定性。作為深圳SMT貼片加工領域的1943科技,我們深知工業電源板卡的特殊性——高電壓、大電流、寬溫域、長壽命等嚴苛要求,對貼片工藝提出了遠超常規電子產品的控制標準。1943科技從實際生產經驗出發,分享工業電源類板卡SMT貼片的六大核心工藝控制維度,助力行業同仁精準把握技術要點。

一、材料選型與預處理:從源頭保障可靠性

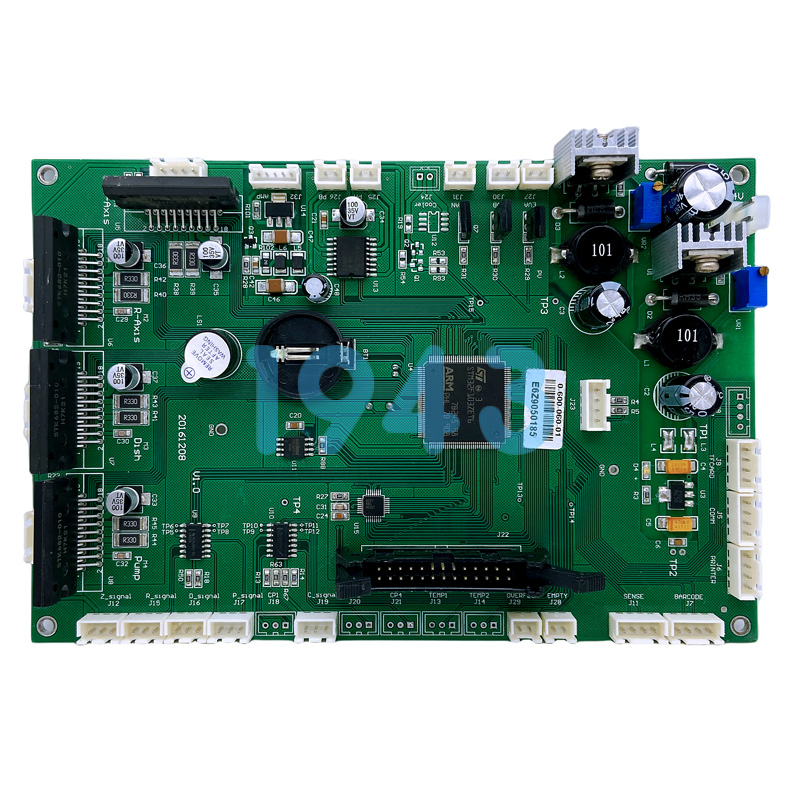

工業電源板卡常采用厚銅基板(如2oz/3oz銅厚)以承載大電流,這要求焊盤設計需匹配銅厚特性。在材料預處理環節,需對基板進行嚴格的清洗與活化處理,去除表面氧化物及污染物,確保焊料與基板形成可靠的金屬間化合物(IMC)。對于大功率器件(如MOSFET、IGBT),需采用高導熱焊料或燒結銀工藝,同時預涂覆助焊劑時需精確控制涂布量,避免殘留物影響電氣性能。

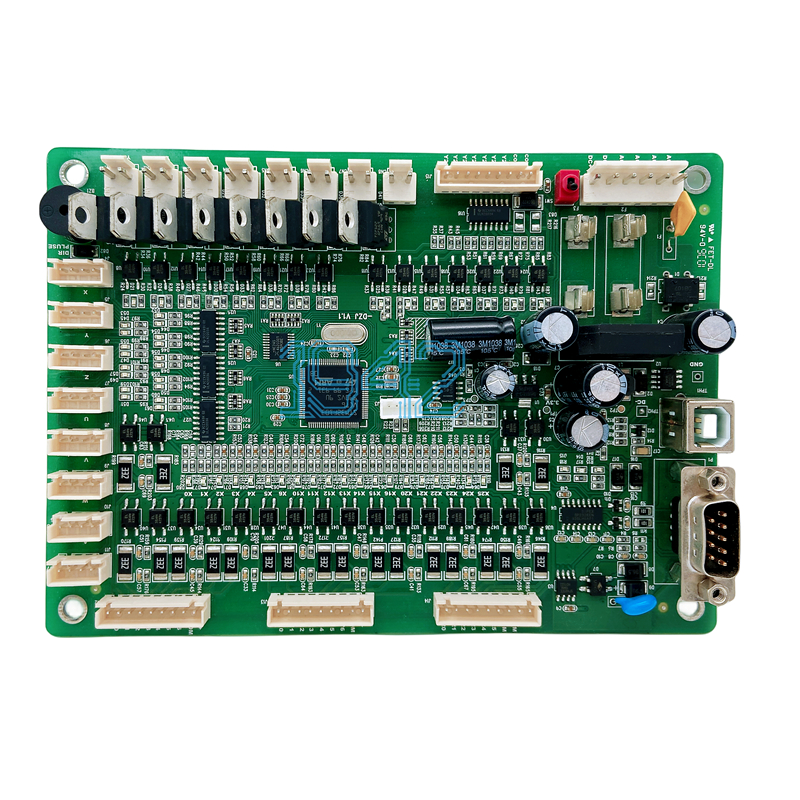

二、精密貼裝:毫米級誤差容不得

工業電源板卡上的關鍵器件(如電解電容、共模電感)往往體積大、重量重,傳統貼片機易出現貼裝偏移。我們采用高精度視覺對位系統,結合激光測高儀實時監測貼裝高度,確保元件貼裝誤差控制在±0.05mm以內。對于異形器件(如定制散熱器模塊),需定制專用吸嘴與托架,并通過離線編程模擬貼裝路徑,避免貼裝過程中產生機械應力導致焊點損傷。

三、焊接工藝:溫度曲線的精密調控

焊接是SMT工藝中最關鍵的環節。工業電源板卡因銅厚大、熱容量高,需采用階梯式升溫曲線,避免急冷急熱導致焊點開裂。我們通過熱風回流焊與紅外加熱復合工藝,精確控制預熱區、保溫區、回流區、冷卻區的溫度梯度。對于無鉛焊料,需將峰值溫度控制在245±5℃,同時確保220℃以上時間不超過60秒,以平衡焊點強度與元件耐熱性。對于通孔回流焊(PIP)工藝,需通過X射線檢測驗證通孔填充率,確保滿足IPC-A-610標準。

四、特殊環境控制:無塵車間與靜電防護

工業電源板卡對環境潔凈度要求極高。我們的無塵車間達到ISO 7級標準,每小時換氣15-20次,確保塵埃粒子(≥0.5μm)不超過3520粒/m³。在靜電防護方面,采用全鋼防靜電工作臺、離子風機與導電地板,將生產區域靜電電壓控制在100V以下。對于敏感元件(如高壓電容),需在貼裝前進行靜電測試,并采用防靜電包裝材料進行轉運。

五、質量檢測:多維度把控工藝缺陷

質量檢測貫穿SMT生產全流程。我們采用AOI(自動光學檢測)進行貼裝后外觀檢查,通過3D SPI(錫膏檢測)驗證焊膏印刷厚度與面積,利用X射線檢測設備透視BGA、QFN等封裝的內部焊點。對于關鍵焊點,還需進行破壞性試驗(如焊點拉力測試、金相切片分析),驗證焊點機械強度與IMC層厚度。所有檢測數據實時上傳MES系統,實現質量追溯與工藝優化閉環。

六、可靠性驗證:加速壽命測試驗證長期性能

工業電源板卡需通過嚴苛的可靠性驗證。我們執行高溫高濕偏置試驗(HAST)、溫度循環試驗(-40℃~125℃)、功率循環試驗等,模擬設備實際運行工況。通過監測焊點電阻變化、器件參數漂移等指標,評估工藝穩定性。對于高可靠性要求的產品,還需進行鹽霧試驗、振動試驗等環境適應性測試,確保板卡在惡劣工況下仍能穩定運行。

作為專業的SMT貼片加工廠,1943科技始終將工藝控制作為核心競爭力。通過上述六大維度的精密管控,我們為工業電源客戶提供高可靠性的板卡解決方案,助力其設備在電力、新能源、軌道交通等領域發揮核心價值。我們將持續投入研發,探索更先進的工藝技術,為行業客戶創造更大價值。

2024-04-26

2024-04-26