PCBA生產涉及貼片、焊接、元器件選型等多道復雜工序,即便經過常規檢測,仍可能因元器件早期缺陷、焊接隱性瑕疵、電路設計隱患等問題,埋下“隱形故障”——這些故障往往在產品交付后、用戶使用初期或惡劣環境下突然爆發,不僅導致高額售后維修成本,更可能損害企業品牌信譽。

而PCBA老化測試,正是解決這一痛點的關鍵環節。作為SMT貼片加工后不可或缺的可靠性驗證工序,它通過模擬產品長期使用的環境應力與工作負荷,主動“加速”潛在故障的暴露,從源頭為PCBA產品的可靠性保駕護航。1943科技將從潛在故障風險、老化測試原理、故障暴露場景及應用價值等維度,分享PCBA老化測試的核心作用,為電子制造企業提供參考。

一、PCBA潛在故障:電子制造中不可忽視的隱形風險

在PCBA生產與應用全周期中,潛在故障的產生并非偶然,其根源往往隱藏在生產環節的細節中,且具有“短期難發現、后期易爆發”的特點:

- 元器件早期失效:部分元器件(如電容、電阻、IC)可能存在批次性質量缺陷,或因存儲環境不當導致性能衰減,在常溫短期測試中表現正常,但通電使用一段時間后會出現參數漂移、功能失效;

- 焊接工藝隱患:SMT貼片過程中,若焊膏量控制不當、回流焊溫度曲線偏差,可能導致虛焊、冷焊、焊錫空洞等問題,這些微小瑕疵在初期通電時接觸良好,但若遇振動、溫度變化,就可能出現接觸不良;

- 電路設計隱性缺陷:如局部電路負載過高、散熱設計不足,或不同元器件之間存在兼容性問題,在低負荷測試中無異常,但高負載運行時會因過熱、信號干擾觸發故障;

- 環境適應性不足:終端產品可能應用于高溫、高濕、高低溫循環等復雜場景,若PCBA未經過環境應力驗證,部分元器件或焊接點會因環境變化出現性能劣化,導致故障。

這些潛在故障若未在出廠前發現,一旦流入市場,將給企業帶來巨大損失:不僅需要承擔退換貨、維修的直接成本,還可能因產品故障引發客戶投訴、訂單流失,甚至影響品牌長期競爭力。

二、什么是PCBA老化測試?核心原理解析

PCBA老化測試,本質是一種“加速應力測試”——通過模擬產品在實際使用過程中可能遇到的環境條件(如高溫、高濕、高低溫循環)與工作狀態(如滿負荷通電、動態負載),讓PCBA在可控的實驗室環境下,經歷遠超常規測試時長的“老化過程”,從而提前激發潛在故障。

其核心原理基于“浴盆曲線”(故障率曲線):電子產品的故障率隨時間呈“先高后低再高”的趨勢,初期(早期失效期)因元器件缺陷、工藝問題,故障率較高;隨后進入穩定期(偶然失效期),故障率維持在低水平;后期(耗損失效期)因元器件老化,故障率再次上升。

PCBA老化測試的目的,就是通過加速應力,讓PCBA快速度過“早期失效期”——在出廠前就將早期失效的產品篩選出來,確保交付給客戶的PCBA直接進入穩定期,從根本上降低終端產品的早期故障率。

常見的PCBA老化測試類型包括:

- 高溫老化測試:在50-120℃的恒溫環境下,讓PCBA滿負荷通電運行數小時至數十小時,暴露因高溫導致的元器件參數漂移、焊接點接觸不良等問題;

- 高低溫循環老化測試:在-40℃~85℃的溫度區間內循環切換,模擬環境溫度劇烈變化,驗證PCBA的熱穩定性與抗疲勞能力;

- 高溫高濕老化測試:在40-60℃、相對濕度60%-95%的環境下通電測試,暴露元器件、PCB基材在濕熱環境下的絕緣性能下降、金屬遷移等問題;

- 動態負載老化測試:根據PCBA實際工作場景,設置動態變化的電流、電壓負載,模擬真實使用中的負載波動,暴露電路設計缺陷與元器件過載能力不足的問題。

三、PCBA老化測試如何提前暴露潛在故障?四大核心場景

PCBA老化測試并非“盲目通電”,而是結合不同故障類型的觸發條件,針對性設計測試方案,確保潛在故障精準暴露:

1.篩選元器件早期失效:避免“劣質元器件”流入終端

部分元器件(如電解電容、功率IC)存在“早期失效”特性,如電容電解液泄漏、IC內部芯片封裝缺陷等。在常溫測試中,這些缺陷難以顯現;但在高溫老化測試中,高溫會加速元器件內部化學反應,讓有缺陷的元器件提前出現參數超差(如電容容量下降、IC功耗異常),甚至直接失效。通過老化后的電性能復測,可精準篩選出這類“問題元器件”,避免其進入終端產品。

2.暴露焊接工藝隱性瑕疵:杜絕“虛焊/冷焊”隱患

SMT貼片過程中產生的虛焊、冷焊、焊錫空洞等問題,在常溫低負荷下可能因接觸電阻較小而暫時“正常工作”,但在高低溫循環老化或動態負載老化中,溫度變化會導致PCB與元器件引腳熱脹冷縮,動態負載會增加焊接點的電流應力——這兩種應力會讓接觸不良的焊接點出現間歇性斷電、電阻驟增,進而觸發PCBA功能異常,使焊接隱患無所遁形。

3.驗證電路設計可靠性:提前發現“負載與散熱缺陷”

部分PCBA因電路設計不當(如功率管散熱路徑不足、電源回路布線不合理),在低負載測試中無異常,但高負載運行時會出現局部過熱。通過高溫+動態負載聯合老化測試,可模擬PCBA滿負荷工作狀態,同時疊加高溫環境,放大散熱缺陷的影響——若設計存在問題,PCBA會因過熱出現芯片燒毀、電容鼓包等故障,幫助工程師在量產前優化設計。

4.評估環境適應性:確保PCBA應對復雜場景

終端產品可能應用于工業控制、汽車電子、戶外設備等復雜環境,需承受高溫、高濕、振動等多重應力。通過高溫高濕老化或高低溫沖擊老化測試,可模擬這些極端環境,暴露PCBA在惡劣條件下的性能短板:例如,高濕環境會導致PCB基材絕緣電阻下降,引發電路漏電;高低溫沖擊會導致元器件封裝開裂——這些問題在常規測試中無法發現,卻能通過老化測試提前暴露,為產品環境適應性優化提供依據。

四、PCBA老化測試的核心應用價值:為企業降本增效

對電子制造企業(尤其是需要PCBA加工的設備廠商、研發公司)而言,PCBA老化測試并非“額外成本”,而是降低長期風險、提升競爭力的“必要投資”,其核心應用價值體現在四大維度:

1.降低售后成本:從“被動維修”轉向“主動預防”

據行業數據統計,電子產品的售后維修成本約為出廠前修復成本的5-10倍(若涉及終端客戶退換貨,成本更高)。通過老化測試提前暴露潛在故障,可在PCBA出廠前完成修復,避免故障產品流入市場,大幅減少售后維修、退換貨的人力與物料成本,同時降低因故障導致的客戶索賠風險。

2.提升產品可靠性:建立品牌信任壁壘

在消費電子、工業控制、醫療電子等領域,產品可靠性是客戶選擇的核心標準。經過老化測試的PCBA,其早期故障率可降低80%以上,終端產品的使用壽命與穩定性顯著提升——這不僅能減少客戶投訴,更能幫助企業建立“可靠、專業”的品牌形象,在市場競爭中形成差異化優勢。

3.縮短研發與量產周期:避免“批量返工”

在PCBA研發或量產初期,若未經過老化測試,可能因潛在故障導致批量產品不合格,需重新排查問題、優化工藝,導致研發周期延長、量產進度延誤。而老化測試可在研發階段就暴露設計缺陷,在量產前驗證工藝穩定性,避免因批量故障導致的返工,加速產品從研發到上市的進程。

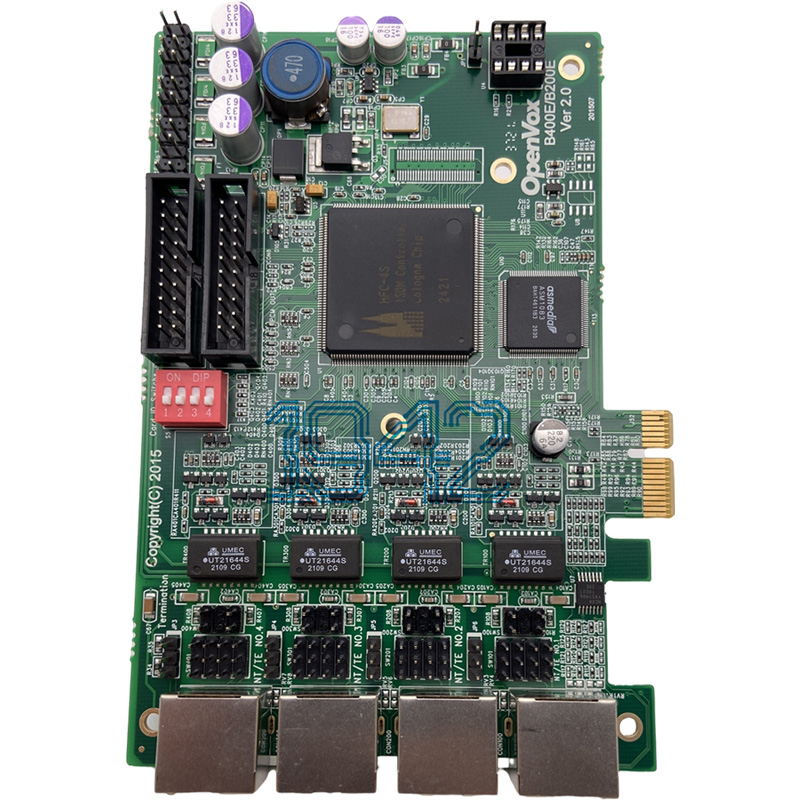

4.滿足行業合規要求:拓展市場應用場景

部分行業(如汽車電子、醫療電子、航空航天)對PCBA可靠性有強制標準,要求產品必須經過老化測試等可靠性驗證。通過專業的PCBA老化測試,可幫助企業滿足行業合規要求,獲取進入高端市場的“通行證”,拓展業務應用場景。

五、1943科技:以專業PCBA老化測試服務,護航產品可靠性

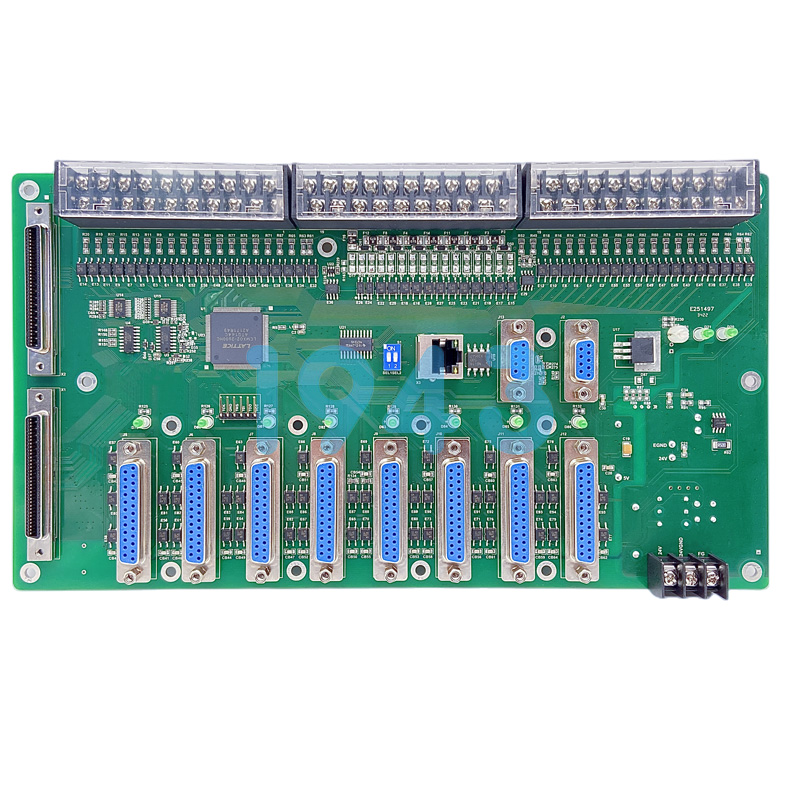

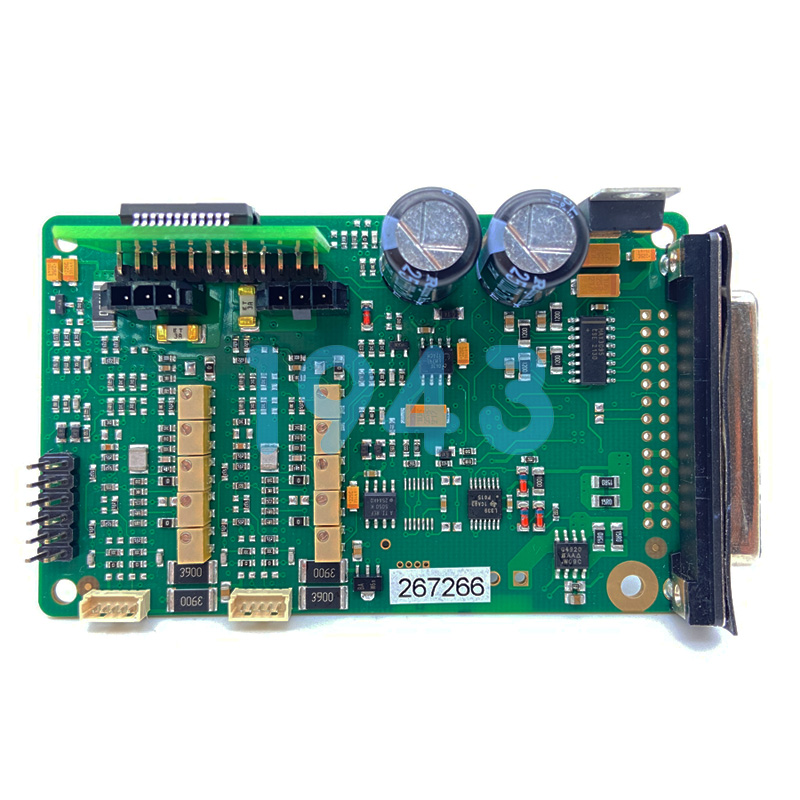

作為專注于SMT貼片加工的技術型企業,1943科技深知PCBA可靠性對客戶的重要性。在多年的SMT加工服務中,我們將PCBA老化測試納入“貼片-焊接-檢測-老化-交付”全流程質量管控體系,為客戶提供定制化的老化測試解決方案:

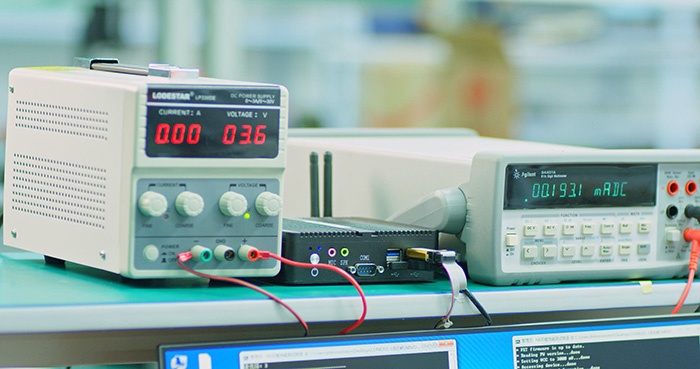

- 專業測試設備支持:配備恒溫恒濕箱、高低溫沖擊箱、動態負載測試系統等全套老化測試設備,可覆蓋高溫、高低溫循環、高溫高濕、動態負載等多種測試場景,滿足不同行業PCBA的測試需求;

- 定制化測試方案:根據客戶PCBA的應用場景(工業控制、汽車電子)、元器件類型、工作參數,量身設計老化測試方案(如溫度范圍、通電時長、負載條件),確保測試效果與實際使用場景高度匹配;

- 全流程數據追溯:在老化測試過程中,實時監控PCBA的電壓、電流、溫度等關鍵參數,生成詳細的測試報告,記錄測試數據與故障情況,為客戶提供完整的質量追溯依據;

- 技術團隊全程護航:擁有5年以上經驗的PCBA測試工程師團隊,不僅能執行老化測試,還能針對測試中發現的故障(如元器件失效、焊接問題)提供專業分析與改進建議,幫助客戶優化設計與工藝。

從SMT貼片到PCBA老化測試,1943科技始終以“可靠性”為核心,致力于為客戶提供“高品質、高穩定”的PCBA加工服務,幫助客戶降低風險、提升產品競爭力。

六、結語:重視老化測試,從源頭提升PCBA產品競爭力

在電子制造行業競爭日益激烈的今天,“可靠性”已成為企業突圍的關鍵。PCBA老化測試作為提前暴露潛在故障、保障產品可靠性的核心手段,其價值不僅在于“篩選不良品”,更在于幫助企業從“事后補救”轉向“事前預防”,實現降本增效、提升品牌價值的目標。

如果您有SMT貼片加工需求,且重視PCBA的可靠性與長期穩定性,歡迎咨詢1943科技——我們將以專業的老化測試服務與全流程質量管控,為您的PCBA產品筑牢“可靠性防線”,助力您的終端產品在市場中贏得信任與認可。

2024-04-26

2024-04-26