在電子產品研發與量產過程中,SMT貼片加工是決定產品品質、交期與成本的關鍵環節。不少企業曾踩過“選錯廠”的坑:要么貼裝精度差導致芯片虛焊、批量返工;要么交期一拖再拖延誤上市;要么售后響應慢,出現問題找不到人解決……其實,選對SMT貼片加工廠無需“碰運氣”,只需聚焦資質、設備、工藝、品控、服務、成本6大核心維度,就能精準篩選出適配自身需求的合作伙伴。

作為深圳SMT貼片加工領域十多年的服務商,1943科技結合行業經驗與客戶常見需求,為您分享“選廠攻略”,幫您避開風險、高效匹配靠譜供應商。

一、先看“硬資質”:合規性與行業認證是基礎

SMT貼片加工涉及物料管控、工藝標準與產品安全,合規的資質是“入門門檻”,也是企業產品質量的底層保障。判斷一家工廠是否靠譜,先查3類認證:

- 基礎質量管理體系認證:優先選擇通過ISO9001質量管理體系認證的工廠,這是企業建立標準化生產流程、把控產品質量的基礎;若產品用于醫療、汽車領域,還需確認工廠是否具備ISO13485(醫療)、IATF16949(汽車) 等行業專項認證——這類認證對生產環境、物料追溯、工藝穩定性要求更嚴苛,能避免因合規問題導致產品無法上市。

- 環保與安全認證:隨著環保要求趨嚴,需確認工廠是否符合ROHS2.0標準,是否具備環保部門頒發的生產許可,避免因物料含禁限物質導致產品召回。

- 生產資質與規模:正規工廠會公示生產場地面積、產線數量、員工配置等信息,而非“小作坊式”運作。建議優先選擇生產面積≥1000㎡、擁有獨立SMT車間(防塵防靜電)的工廠,這類工廠在產能穩定性與質量管控上更有保障。

1943科技已全面通過ISO9001、ISO13485認證,車間嚴格遵循ROHS2.0標準,配備7條全自動SMT產線與獨立防塵車間,從資質層面為客戶產品合規性保駕護航。

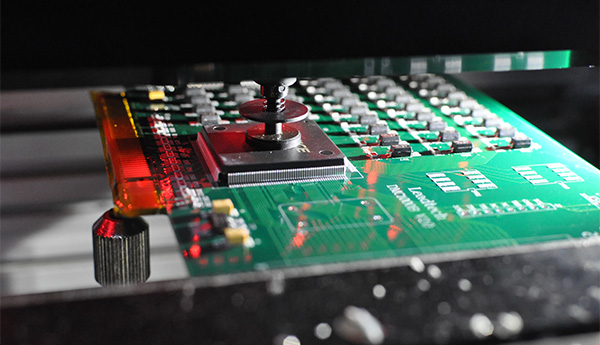

二、盯緊“核心設備”:設備精度決定貼裝質量上限

SMT貼片加工的核心是“精度”——從錫膏印刷到元件貼裝,再到回流焊接,每一步都依賴設備性能。設備落后的工廠,即便工藝再好,也難以滿足高密度、小尺寸元件的貼裝需求(如01005元件、BGA封裝芯片)。選廠時需重點關注3類核心設備:

- 錫膏印刷機:看是否具備“全自動視覺定位”功能,定位精度需≤±0.01mm,否則錫膏印刷不均會導致虛焊、短路;若產品涉及細間距元件,需確認印刷機是否支持“鋼網自動校準”,避免人工校準誤差。

- 貼片機:關注“貼裝精度”與“元件覆蓋范圍”——高速貼片機貼裝精度需≤±0.03mm,多功能貼片機需支持0201至50mm×50mm大尺寸元件,同時能處理BGA、CSP、POP等復雜封裝;此外,貼片機的“視覺識別系統”很關鍵,需支持“3D視覺檢測”,能精準識別元件偏移、缺件等問題。

- 回流焊爐:需具備“多溫區控溫”功能,溫度控制精度≤±1℃,且支持實時溫度曲線記錄——不同元件對焊接溫度要求不同,多溫區爐能適配復雜產品的焊接需求,溫度曲線記錄則便于后期質量追溯。

1943科技的SMT產線均配置全自動視覺印刷機、高速多功能貼片機及12溫區回流焊爐,設備精度與覆蓋范圍可滿足工業控制、醫療電子、通訊物聯等多領域產品需求。

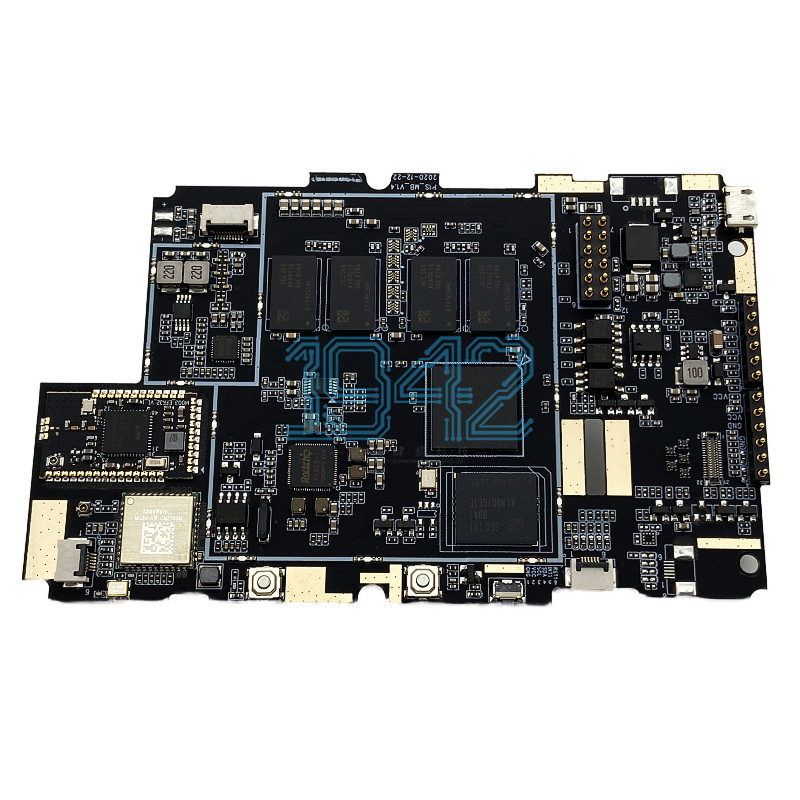

三、考察“工藝能力”:能否應對你的產品復雜度?

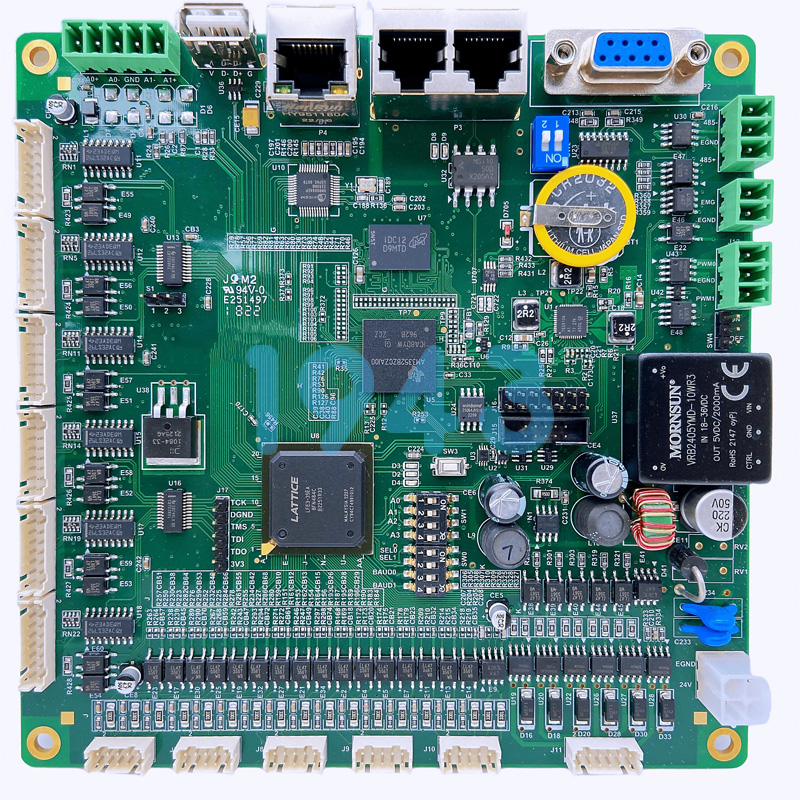

不同產品的SMT工藝需求差異極大:普通消費電子工藝相對簡單,而工業控制板(如PLC模塊)、汽車電子板(如車載雷達)對“抗干擾、耐高溫、低不良率”要求更高。選廠時需從3個維度判斷工藝能力:

- 元件貼裝范圍:確認工廠能否處理你產品中的特殊元件,比如是否能貼裝0201超小元件、細間距BGA、100mm以上長條形元件,是否具備“異形元件貼裝”能力(如連接器、傳感器)——若工廠只能處理0402以上普通元件,則無法滿足高密度產品需求。

- 工藝細節把控:詢問工廠對“關鍵工藝”的管控措施,比如錫膏儲存(是否恒溫2-10℃)、貼裝后的AOI檢測比例(是否100%全檢)、回流焊溫度曲線是否“一產品一調試”——這些細節直接影響產品不良率,比如錫膏儲存不當會導致焊接性能下降,AOI抽檢則可能遺漏不良品。

- 復雜板處理經驗:若你的產品是多層板(如8層以上)、軟硬結合板或高頻板,需確認工廠是否有同類產品加工經驗——這類板材對貼裝壓力、焊接溫度更敏感,無經驗的工廠易出現板材變形、元件脫落等問題。

1943科技累計服務過200+不同領域客戶,具備0201元件貼裝、10層以上多層板加工、汽車電子高溫工藝處理能力,不良率可控制在300PPM(每百萬件產品僅300件不良)以下,能應對多數復雜產品的工藝需求。

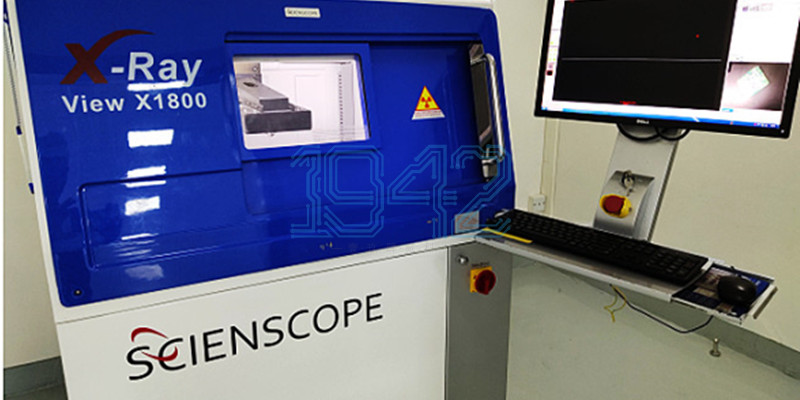

四、嚴審“品控體系”:全流程質檢才是“定心丸”

SMT貼片的“質量問題”往往隱藏在細節中:比如元件反向、錫珠殘留、虛焊等,若出廠前未檢出,會導致產品在客戶端出現故障,不僅增加返工成本,還影響品牌口碑。選廠時需確認是否有“全流程品控體系”,重點看3個環節:

- 來料檢驗(IQC):是否對錫膏、元件、PCB板進行全檢——比如錫膏需檢測粘度、合金成分,元件需核對型號、規格,PCB板需檢查焊盤氧化、變形情況;若工廠省略IQC,可能將不合格物料投入生產,從源頭埋下質量隱患。

- 過程檢驗(IPQC):是否在“印刷-貼裝-焊接”每一步都設置質檢節點——比如印刷后用AOI檢查錫膏厚度、偏移,貼裝后檢查元件缺件、反向,焊接后用X-Ray檢測BGA底部焊點(肉眼無法看到);過程質檢能及時攔截不良品,避免流到下一道工序。

- 成品檢驗(FQC):成品是否進行“通電測試+外觀全檢”——通電測試需模擬客戶使用場景,檢測產品功能是否正常;外觀全檢需檢查焊點光澤、有無錫珠、元件損傷,確保成品符合客戶驗收標準;此外,是否提供“質檢報告”(如AOI檢測報告、X-Ray報告),便于客戶追溯質量問題。

1943科技建立了“來料-過程-成品”全流程品控體系,IQC階段100%檢測物料,過程中每道工序配備AOI/X-Ray檢測設備,成品階段進行通電測試與外觀全檢,同時為客戶提供詳細質檢報告,讓質量問題“可查、可追溯”。

五、看重“服務能力”:交期與售后比“低價”更重要

不少企業選廠時只看“報價低”,卻忽視了交期與售后——比如交期延誤導致產品錯過上市窗口,出現質量問題后工廠推諉責任,這些損失往往比“低價”省下的錢更多。選廠時需關注2個服務關鍵點:

- 交期保障能力:詢問工廠“常規交期”與“加急交期”——比如常規訂單(1000片以內)交期是否≤3-5天,加急訂單是否能24小時內投產;同時確認是否有“產能冗余”,比如旺季時能否調配產線,避免因產能滿負荷導致交期延誤;建議選擇有“交期承諾”的工廠,比如延誤有補償機制,更有保障。

- 售后響應速度:若出現質量問題,工廠是否能在24小時內響應,是否有明確的售后流程——比如派工程師分析問題原因,提供返工方案,承擔合理的返工成本;若工廠售后“踢皮球”,會導致問題久拖不決,影響產品交付。

1943科技針對不同訂單需求制定靈活交期:常規訂單1-2周交付,加急訂單24小時內投產,旺季預留20%產能應對突發需求;售后方面承諾“24小時響應,48小時出解決方案”,若因我方工藝問題導致不良,免費提供返工服務,最大程度減少客戶損失。

六、理性看待“成本”:性價比比“低價”更靠譜

SMT貼片的“成本”不是簡單看“每點單價”,而是要算“綜合成本”——比如低價訂單可能隱藏“偷工減料”(如用劣質錫膏、減少質檢環節),導致后期返工成本增加;反之,合理報價的工廠雖單價稍高,但能避免質量問題與交期延誤,綜合成本更低。選廠時需注意2點:

- 報價透明度:報價單是否明細“物料成本、加工費、檢測費、運費”等,是否有隱性收費(如加急費、返工費);若報價單模糊不清,可能后期出現“額外收費”。

- 成本優化建議:是否能為客戶提供“降本建議”——比如優化PCB設計(減少元件間距,提升貼裝效率)、推薦性價比更高的替代元件(不影響質量前提下)、批量訂單優惠等;能主動幫客戶降本的工廠,更值得長期合作。

1943科技提供“透明化報價”,報價單明細各項費用,無隱性收費;同時,工程師會根據客戶產品需求,提供PCB設計優化、物料選型建議,幫助客戶在保證質量的前提下降低綜合成本,實現“性價比最優”。

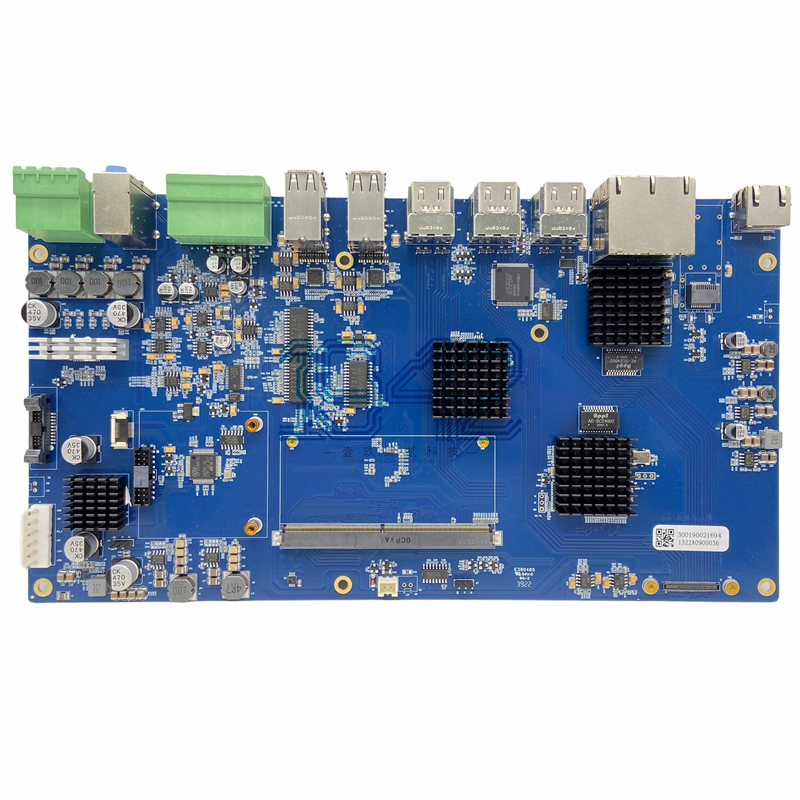

1943科技:您的“靠譜SMT貼片合作伙伴”

選對SMT貼片加工廠,不僅能保障產品質量,還能降低綜合成本、加速產品上市。1943科技從“資質、設備、工藝、品控、服務、成本”6大維度嚴格要求自己,致力于為客戶提供“高精度、高穩定、高性價比”的SMT貼片加工服務:

- 若您是研發型企業:我們提供“小批量打樣(1-100片)+快速迭代”服務,支持0201、BGA等復雜元件貼裝,助力產品快速驗證;

- 若您是量產型企業:我們7條全自動產線可實現“日產能1500萬點”,交期穩定,品控嚴格,能滿足批量生產需求;

- 若您是汽車/醫療領域企業:我們具備ISO9001/ISO13485認證,工藝與品控符合行業專項要求,可保障產品合規性。

現在咨詢1943科技,獲取PCB設計優化建議與SMT貼片/PCBA加工報價,1943科技愿與您攜手,讓SMT貼片環節“省心、放心、安心”!

2024-04-26

2024-04-26