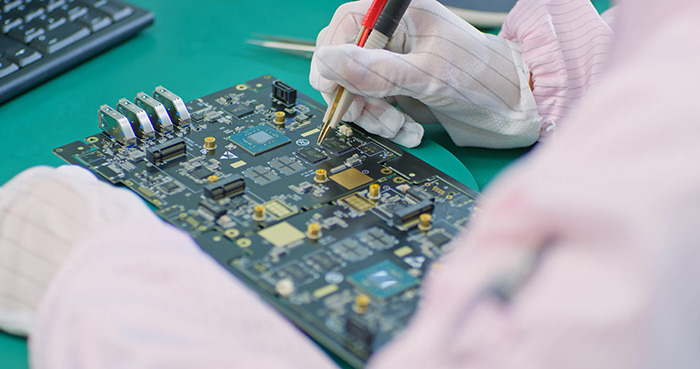

PCBA小批量訂單需求激增,如何通過柔性生產策略實現成本優化,成為深圳SMT貼片工廠的核心命題。1943科技憑借多年行業經驗,總結出一套適配小批量訂單的降本增效方案,我們將從生產全流程解析成本優化路徑。

一、小批量訂單成本構成分析

小批量訂單成本主要由材料損耗、設備調試、人工成本、時間成本四部分構成。傳統大規模生產模式下,設備調試成本分攤至單板較高,而小批量訂單需通過技術手段重構成本結構。1943科技通過模塊化生產單元設計,將設備調試時間壓縮至傳統模式的1/3,單板調試成本降低40%。

二、柔性生產體系的核心支撐

-

智能排產系統

采用AI算法驅動的生產排程系統,實現訂單自動拆分與動態合并。系統通過分析訂單交期、工藝復雜度、物料齊套率三要素,自動生成最優生產路徑。例如,將多個小批量訂單的相似工藝段合并生產,減少設備換線次數,提升設備利用率25%。 -

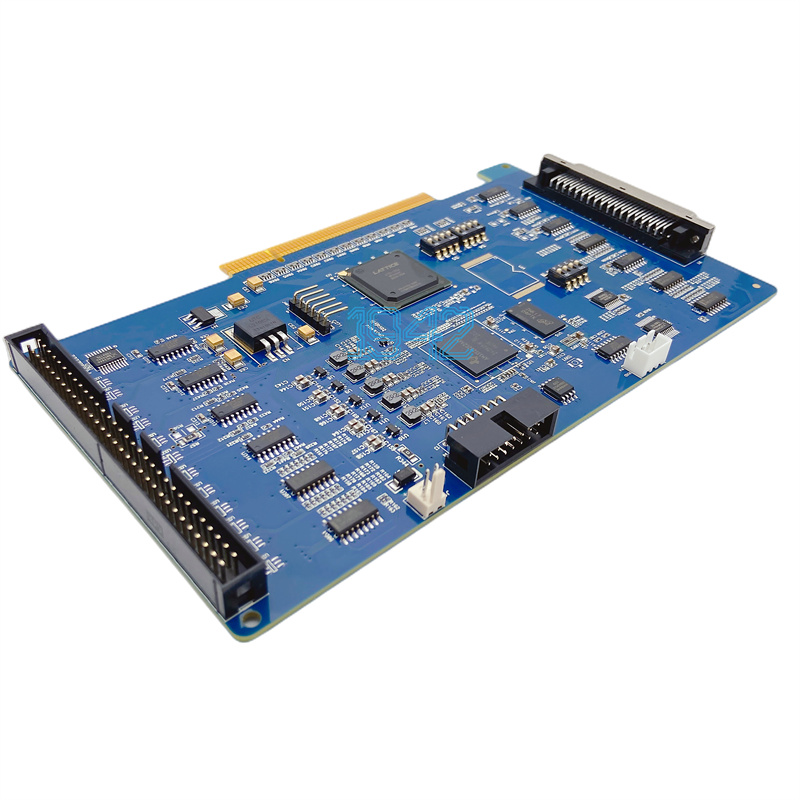

模塊化設備矩陣

構建可快速重組的生產單元,每臺設備均具備多線序加工能力。通過標準化接口設計,實現貼片機、回流焊、AOI檢測等設備的快速插拔式組合。這種設計使單條產線可同時處理3-5個不同工藝要求的訂單,減少因設備閑置導致的成本浪費。 -

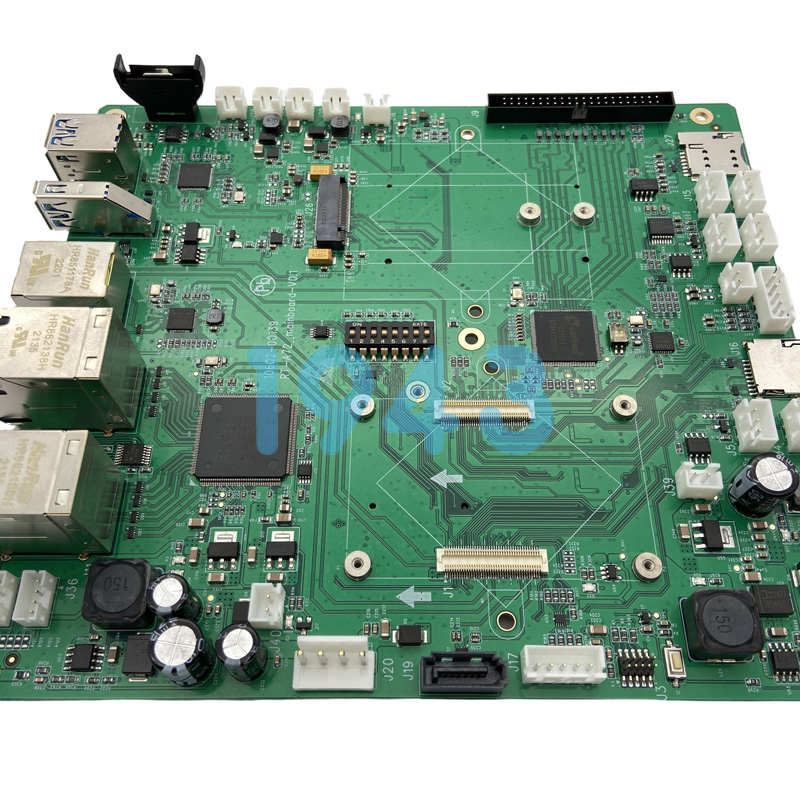

精準物料管理系統

實施JIT物料配送與智能倉儲方案。通過RFID技術實現物料全流程追溯,將物料損耗率控制在0.2%以內。結合供應商協同平臺,實現關鍵物料2小時響應補貨,減少因缺料導致的停線損失。

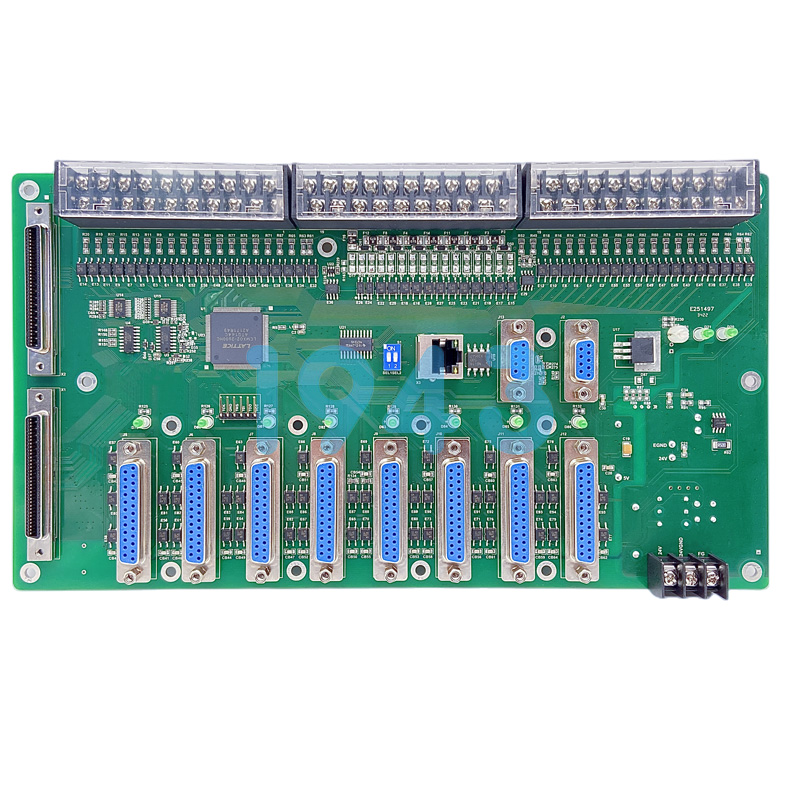

三、工藝創新驅動成本下降

- 微間距貼裝技術:采用0201元件精密貼裝工藝,減少因元件尺寸過小導致的返修成本。

- 無鉛工藝優化:通過調整回流焊溫度曲線,將能耗降低15%,同時保證焊點可靠性。

- 激光切割替代沖壓:在小批量試產階段采用激光切割替代傳統沖壓工藝,減少模具費用分攤。

四、質量管控的成本價值

建立六西格瑪質量管控體系,將首次通過率提升至99.2%。通過SPC過程控制實時監測生產數據,實現質量問題的早期預警。這種前置質量管控模式,使返修成本降低60%,同時縮短交貨周期30%。

五、供應鏈協同降本策略

與核心供應商建立戰略合作關系,通過集中采購降低物料單價。實施VMI供應商庫存管理,將庫存周轉天數壓縮至7天以內。這種協同模式使小批量訂單的物料成本降低8-12%,同時減少因庫存積壓導致的資金占用。

結語

在深圳SMT貼片加工行業競爭白熱化的背景下,1943科技通過柔性生產策略重構了小批量訂單的成本模型。這種以智能排產為中樞、以模塊化設備為載體、以工藝創新為驅動的降本方案,不僅實現了單板成本的顯著下降,更構建了快速響應客戶需求的柔性制造能力。這種能力正是當前電子制造企業獲取小批量訂單的核心競爭力。

2024-04-26

2024-04-26