引言:醫療電子PCBA,為何離子污染控制是“生命線”?

醫療電子設備PCBA的可靠性直接關乎患者生命安全與臨床診斷準確性,而醫療電子PCBA 作為設備的“核心大腦”,其品質穩定性尤為關鍵。在SMT貼片加工與PCBA制造過程中,離子污染是易被忽視卻極具破壞性的“隱形風險”——殘留的離子性物質(如助焊劑殘渣、金屬離子、汗液鹽分等)會在潮濕、高溫等環境下引發電化學腐蝕,導致PCBA漏電、短路、性能衰減甚至完全失效,不僅影響設備使用壽命,更可能引發醫療事故。

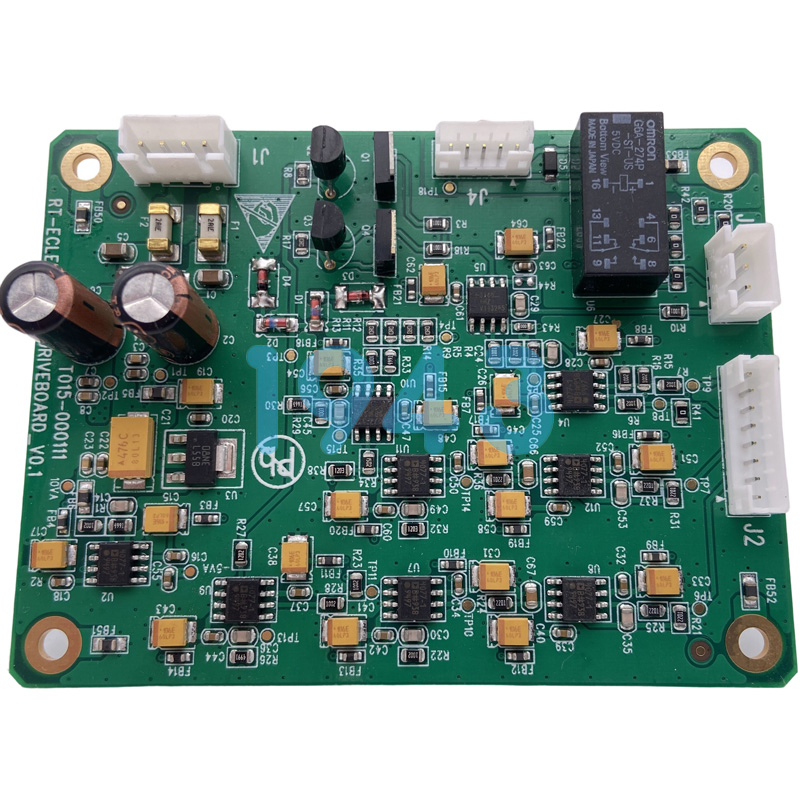

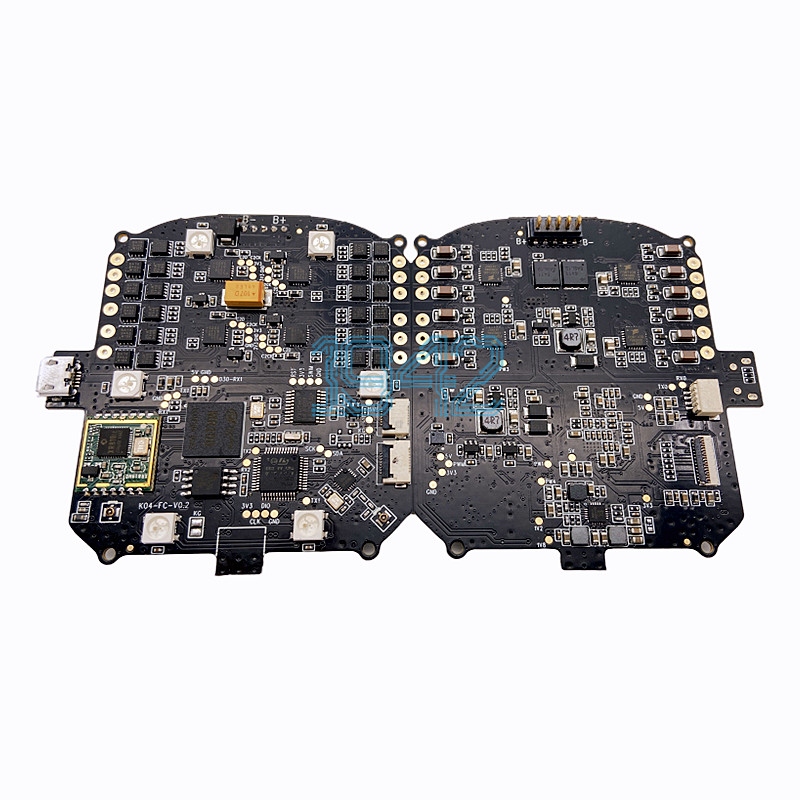

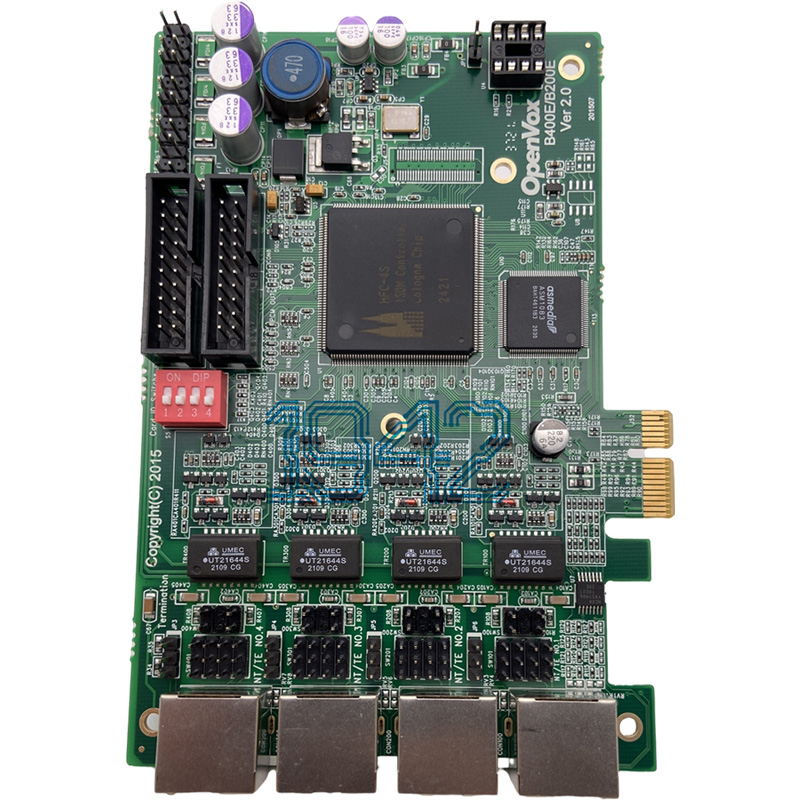

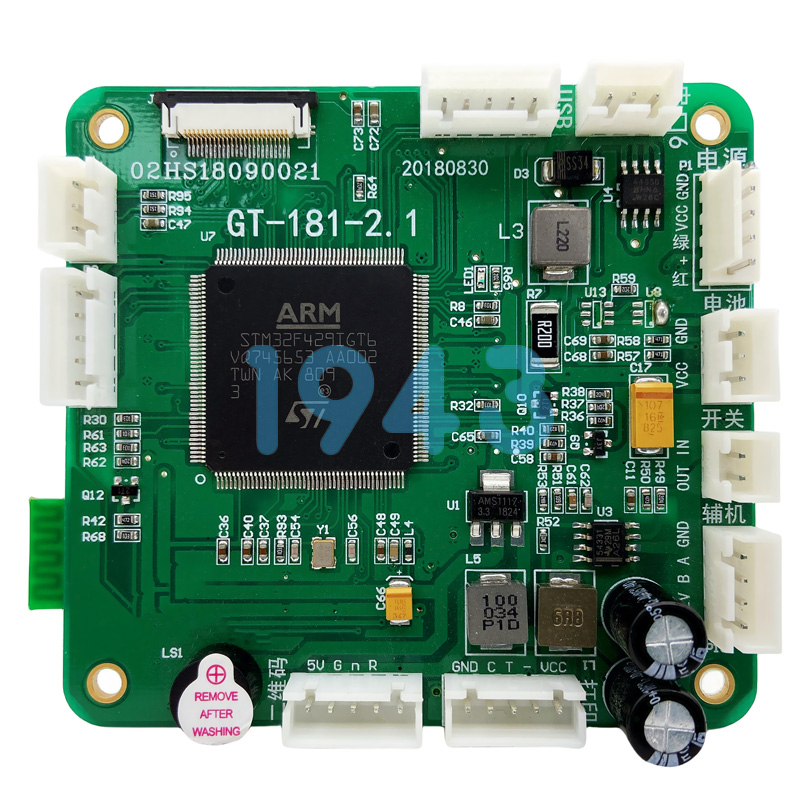

對于醫療電子行業而言,離子污染控制絕非“可選環節”,而是必須滿足ISO13485醫療質量管理體系等嚴苛要求的“硬性指標”。1943科技作為專注于醫療電子PCBA貼片加工的服務商,深知離子污染對醫療產品的危害,通過全流程管控技術,為醫療客戶提供符合合規要求與高可靠性的PCBA制造方案。

一、醫療電子PCBA離子污染的3大核心危害,不可忽視!

離子污染的危害具有“潛伏性”和“累積性”,初期可能僅表現為微小的性能波動,后期則會爆發嚴重故障,對醫療電子設備而言風險極高:

1.破壞電氣性能,引發設備故障

殘留的離子性物質會吸收空氣中的水分,在PCBA表面形成導電通路,導致表面絕緣電阻(SIR)下降。具體表現為:

- 低電壓醫療設備出現信號干擾、數據漂移;

- 高精密診斷設備出現檢測誤差,影響診斷結果;

- 長期使用后可能引發焊點腐蝕、線路短路,導致設備突然停機。

2.威脅生物相容性,違背醫療安全準則

對于與人體直接或間接接觸的醫療設備,PCBA表面的離子污染物可能通過揮發、滲透等方式進入人體環境,引發以下風險:

- 破壞設備與人體組織的生物相容性,可能導致局部刺激或過敏反應;

- 離子殘留與藥液、血液等接觸時,可能發生化學反應,影響治療或檢測效果;

- 不符合FDA(美國食品藥品監督管理局) 對醫療設備“無毒、無刺激性”的基礎要求。

3.導致合規失效,影響產品上市

醫療電子產品需通過嚴格的行業認證才能進入市場,而離子污染超標是認證失敗的常見原因之一:

- 無法通過IEC60601-1的“電氣安全”測試(耐電壓、絕緣電阻測試);

- 不符合IPC-A-610(電子組件可接受性標準)中醫療級PCBA的離子殘留限值要求;

- 因品質問題導致產品召回,不僅造成經濟損失,更損害企業品牌信譽。

二、醫療電子PCBA離子污染控制:1943科技全流程技術要點

離子污染控制需貫穿PCBA制造的“來料-制程-檢測-出貨”全環節,任何一個步驟的疏漏都可能導致污染殘留。1943科技基于多年醫療電子SMT加工經驗,建立了一套精細化、標準化的管控體系:

1.來料管控:從源頭阻斷污染風險

PCBA的原材料(PCB、元器件、輔料)是離子污染的潛在來源,需提前篩查:

- PCB板檢測:要求供應商提供“離子殘留檢測報告”,到廠后通過離子色譜儀(IC)抽樣檢測,確保PCB表面離子含量≤1.5μg/cm²;

- 元器件篩選:優先選用無鉛、低助焊劑殘留的表面貼裝元器件(SMD),避免元器件引腳鍍層脫落產生金屬離子污染;

- 輔料管控:焊膏、助焊劑選用醫療級低殘留產品,焊膏中助焊劑含量控制在8%-12%,且需通過RoHS、REACH等環保認證,杜絕有害離子成分。

2.制程控制:減少污染產生,優化工藝參數

SMT貼片與回流焊過程是離子污染產生的關鍵環節,需通過工藝優化降低殘留:

- 焊膏印刷控制:采用高精度鋼網,確保焊膏印刷均勻,避免過量焊膏溢出導致殘留;印刷后2小時內完成貼片,防止焊膏吸潮氧化;

- 回流焊曲線優化:根據醫療級焊膏特性定制回流焊溫度曲線,確保助焊劑充分揮發,減少殘留量;

- 車間環境管控:生產車間保持Class 10000潔凈度,員工穿戴防靜電無塵服、手套,避免汗液、灰塵帶入離子污染。

3.清洗工藝:高效去除殘留,避免二次污染

對于醫療級PCBA,焊接后的清洗是去除離子殘留的核心步驟:

- 清洗方式選擇:采用水基清洗工藝,使用去離子水配合醫療級環保清洗劑,通過超聲波清洗+噴淋清洗組合方式,確保縫隙、引腳底部等死角的殘留被徹底清除;

- 清洗后烘干:采用熱風循環烘干,避免水分殘留導致離子重新聚集;烘干后立即進入潔凈包裝區,防止二次污染。

4.檢測驗證:多重手段確保達標

僅靠工藝控制無法完全保障無殘留,需通過精準檢測驗證結果:

- 離子色譜儀(IC)檢測:每批次PCBA抽樣,通過萃取法檢測表面離子殘留總量,確保≤1.0μg/cm²,遠低于醫療行業標準限值;

- 表面絕緣電阻(SIR)測試:模擬醫療設備長期使用環境,測試PCBA表面絕緣電阻≥1×10¹?Ω,確保電氣性能穩定;

- 外觀檢查:通過AOI(自動光學檢測)設備,檢查PCBA表面是否有焊膏殘留、清洗劑殘留等可見污染,確保外觀符合IPC-A-610醫療級標準。

三、1943科技:醫療電子PCBA離子污染控制的核心優勢

作為專注于醫療電子SMT貼片加工的企業,1943科技不僅掌握核心控制技術,更能從“合規性”“定制化”“追溯性”三大維度,滿足醫療客戶的嚴苛需求:

1.合規體系支撐:符合醫療行業高標準

- 建立ISO13485醫療質量管理體系,并通過第三方認證,所有離子污染控制流程均納入體系管理,確保每一步操作可追溯、可驗證;

- 嚴格遵循IEC60601《醫療電氣設備》、IPC-A-610《電子組件的可接受性》等行業標準,確保PCBA產品滿足全球主要醫療市場的認證要求。

2.專業設備配置:保障管控精度

- 配備高精度離子色譜儀、SIR測試系統、Class 10000潔凈清洗線等專業設備,實現從“檢測-清洗-再檢測”的閉環管控;

- 引入MES生產執行系統,實時監控回流焊溫度、清洗時間、烘干參數等關鍵數據,避免人為操作誤差導致的污染風險。

3.全流程追溯:數據化管理更安心

- 為每批次醫療電子PCBA建立“專屬追溯檔案”,記錄來料檢測報告、制程參數、離子殘留檢測數據、SIR測試結果等信息,客戶可隨時查詢;

- 保存所有檢測原始數據至少3年,滿足醫療行業對產品追溯的長期要求。

4.定制化服務:匹配不同醫療產品需求

- 針對不同類型的醫療設備,定制差異化的離子污染控制方案;

- 提供“技術前置服務”:在PCBA設計階段,協助客戶優化PCB布局,從設計端降低離子污染殘留風險。

四、醫療電子PCBA離子污染控制常見問題(FAQ)

1.所有醫療電子PCBA都需要進行離子污染檢測嗎?

是的。無論是與人體接觸的設備還是非接觸設備,只要涉及電氣性能可靠性與合規性要求,均需進行離子污染檢測。其中,植入式設備、生命支持設備的PCBA需執行更嚴格的檢測標準。

2.離子污染檢測的標準限值是多少?

目前行業通用標準為:醫療級PCBA表面離子殘留總量≤1.5μg/cm²,1943科技將內控標準設定為≤1.0μg/cm²,留出安全余量。具體限值需根據設備類型與目標市場的認證要求調整。

3.清洗后的PCBA如何避免二次污染?

清洗后PCBA需立即進入Class 10000潔凈包裝區,采用防靜電屏蔽袋密封包裝,包裝前通過壓縮空氣吹除表面浮塵;儲存環境保持溫度20-25℃、濕度40%-60%,避免高溫高濕導致離子重新聚集。

五、結語:選擇可靠合作伙伴,筑牢醫療電子PCBA品質防線

醫療電子PCBA的離子污染控制,是“技術活”更是“責任活”——它不僅關乎產品的可靠性與合規性,更直接影響醫療設備的臨床安全。1943科技憑借全流程的管控技術、合規的體系支撐、專業的設備配置,為醫療電子客戶提供“從設計到出貨”的離子污染控制解決方案,助力客戶產品順利通過行業認證,搶占市場先機。

如果您正在尋找具備嚴格離子污染控制能力的醫療電子PCBA貼片加工合作伙伴,歡迎聯系1943科技!我們可提供免費的技術咨詢與樣品檢測服務,為您定制符合醫療行業標準的加工方案。

2024-04-26

2024-04-26