在當前電子制造市場競爭環境下,如何在保障產品品質的前提下有效控制PCBA加工成本,已成為眾多硬件企業關注的核心議題。作為專注于SMT貼片與PCBA制造服務的專業廠商,1943科技深知成本優化并非簡單壓縮開支,而是貫穿于產品設計、物料選型、工藝規劃與生產執行全過程的系統工程。我們將從五大關鍵方向,為您分享如何科學降低PCBA整體制造成本,助力產品更具市場競爭力。

一、元件選型標準化:減少封裝種類,降低換線損耗

元器件種類繁雜是推高小批量PCBA加工成本的重要因素。頻繁更換料站不僅延長生產準備時間,還會增加物料損耗。建議在設計初期優先采用標準化封裝,盡量避免使用冷門或特殊封裝。統一同類功能元件的封裝規格,可顯著減少貼片機換料頻次,提升設備利用率,從而降低單位焊點成本。

實操建議:在BOM表設計階段,與制造方協同評估元器件可制造性,優先選擇通用性強、供應鏈穩定的型號。

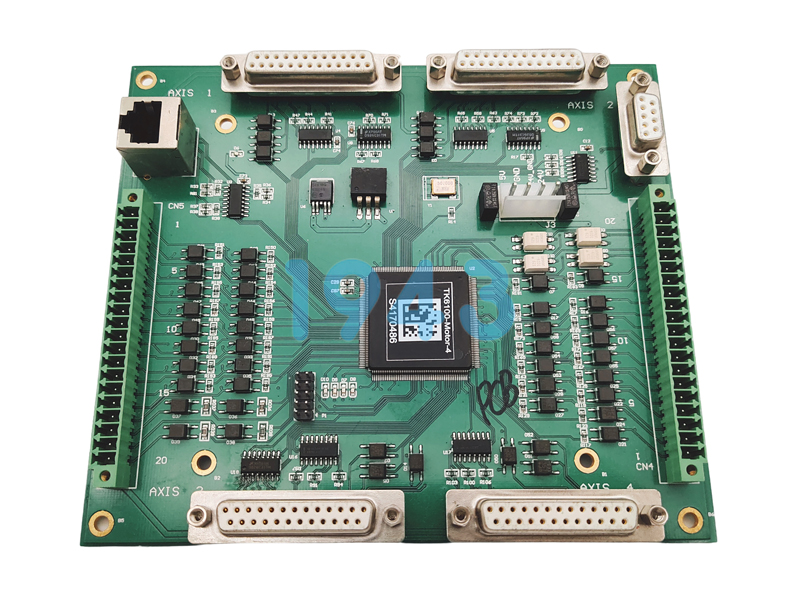

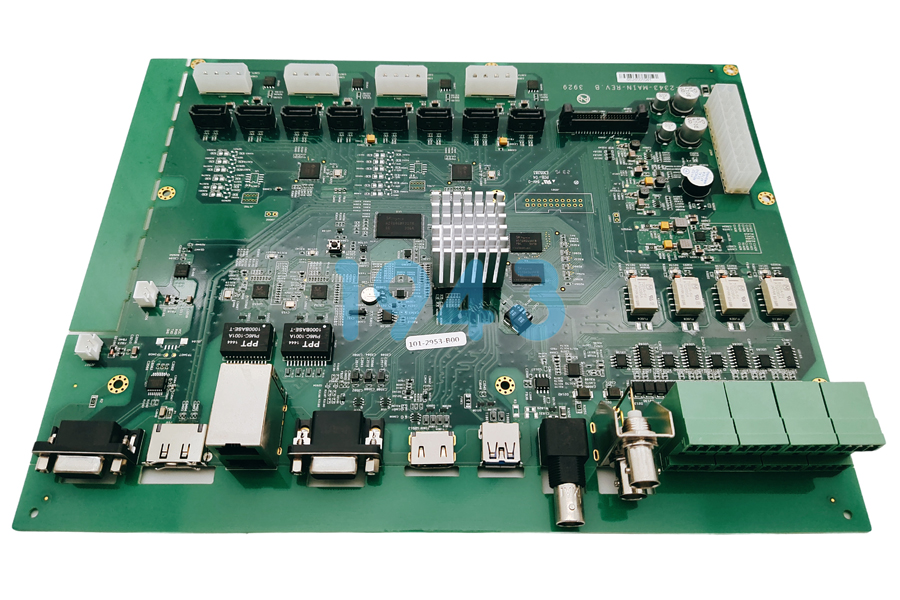

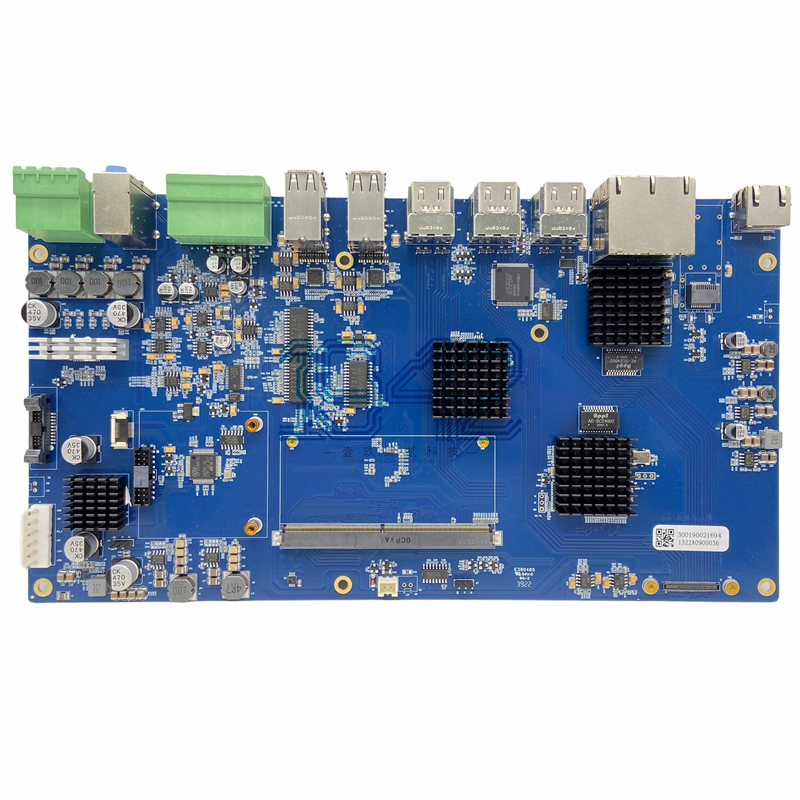

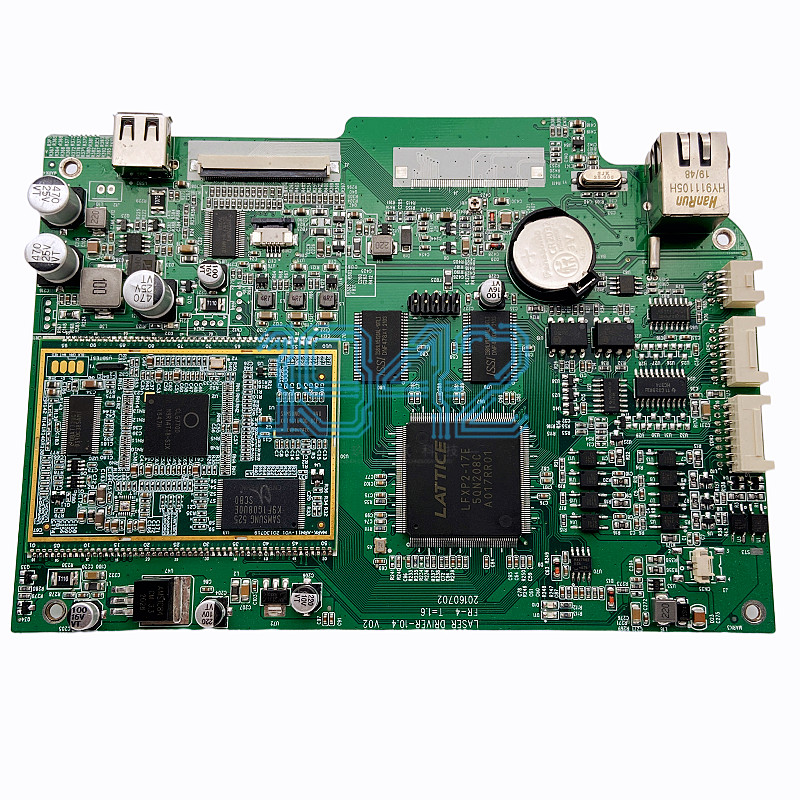

二、PCB設計優化:簡化結構,提升可制造性

PCB層數、板材類型、表面處理方式及焊盤布局直接影響加工難度與成本。例如,4層以上多層板、高頻材料、沉銀/沉金等高端表面處理會顯著增加基板價格;而高密度布線或微間距焊盤則對鋼網精度和貼裝設備提出更高要求。

通過合理優化PCB設計,如:

- 優先采用FR-4基材;

- 控制層數在滿足功能前提下盡量簡化;

- 避免過小焊盤間距或盲埋孔設計;

- 保留足夠測試點與工藝邊,

可有效降低材料成本與制造復雜度,同時提升直通率。

三、合理規劃生產批量:合并訂單,攤薄固定成本

小批量訂單因工程調試、鋼網制作、程序開發等固定成本占比高,單位成本通常高于大批量訂單15%–25%。建議客戶在產品驗證完成后,合理規劃生產節奏,將多個相似型號或階段性需求合并下單,以攤薄首件工程費與鋼網費用。

此外,建立長期合作機制后,可協商階梯報價或共享鋼網資源,進一步壓縮前期投入。

四、科學選擇工藝路徑:平衡精度與成本

并非所有產品都需要最高精度的檢測與工藝。例如:

- 對于無BGA/QFN等隱藏焊點的板卡,可采用AOI替代X-Ray檢測;

- 普通消費類產品若無特殊環保要求,可評估使用含鉛焊膏(成本比無鉛低20%–35%);

- 非惡劣環境應用可省略三防涂覆工序。

在滿足產品可靠性與行業標準的前提下,根據實際應用場景“按需配置”工藝,避免過度設計帶來的不必要開支。

五、強化物料管理:確保齊套性,減少返工風險

物料齊套是保障高效生產的基礎。自備物料若缺料、錯料或封裝不符,將導致產線停機、程序重調甚至批量返工,隱性成本遠高于表面節省。建議:

- 易損件(如小封裝電阻電容)每種多備15顆以上;

- 貴重IC按1:1精準備料,避免浪費;

- 提供清晰、完整的BOM表與Gerber文件,減少工程溝通成本。

若選擇代購服務,應明確品牌、型號、封裝及替代方案,確保供應鏈穩定可控。

結語:成本優化是系統工程,需制造端與設計端協同發力

PCBA加工成本的降低,絕非單一環節的“省錢”,而是從產品定義之初就融入可制造性思維,并在物料、設計、工藝、生產各環節持續優化的結果。作為專業的SMT貼片與PCBA服務商,我們始終致力于通過柔性產線、全流程品控與深度工程支持,幫助客戶在保證品質的同時實現成本最優。

立即聯系我們,獲取專屬PCBA成本優化方案,讓您的產品更快、更穩、更省地上線量產!

2024-04-26

2024-04-26