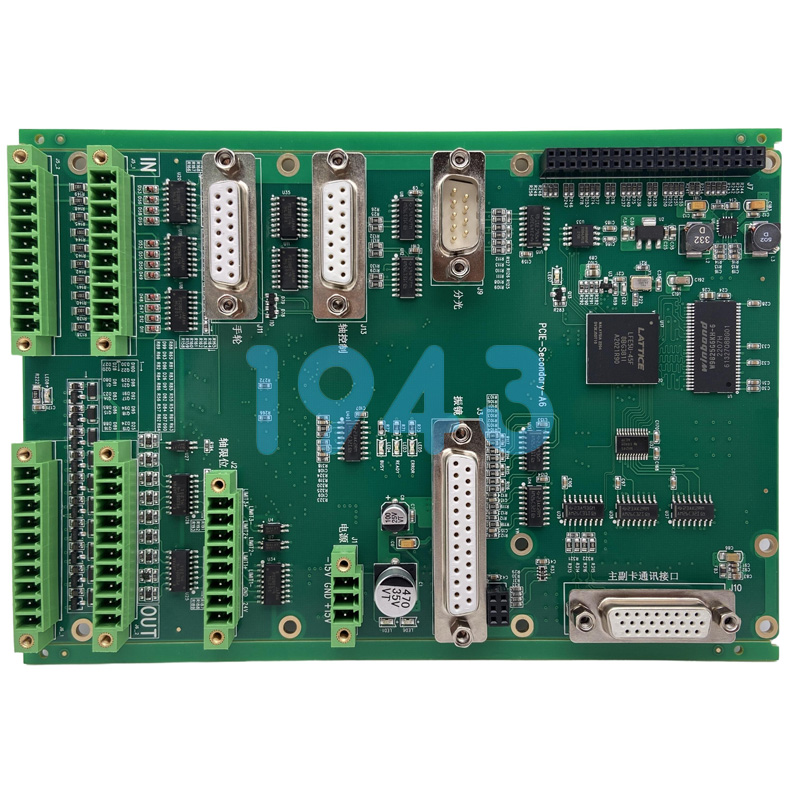

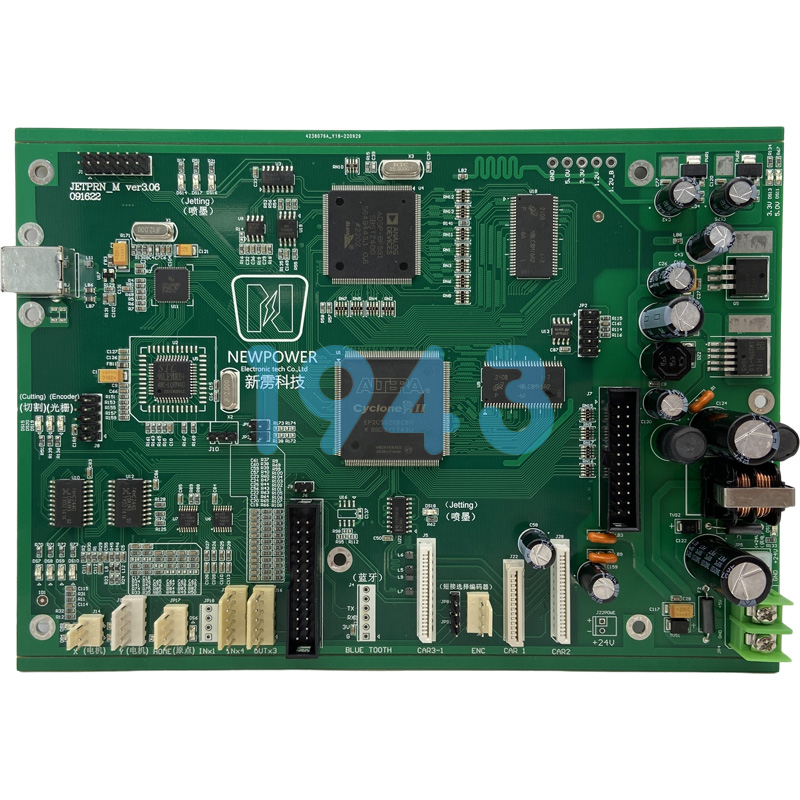

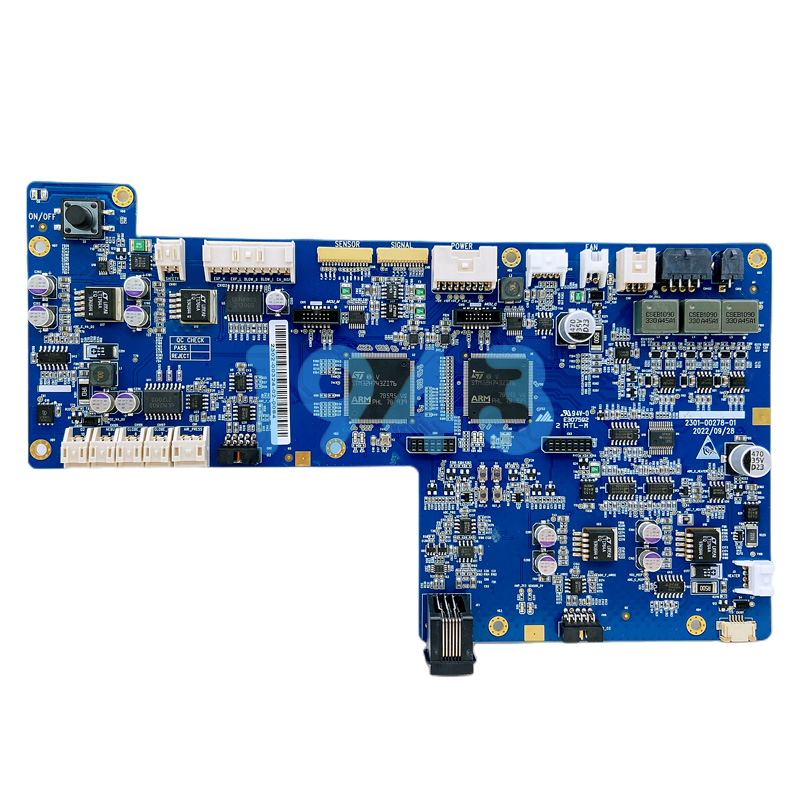

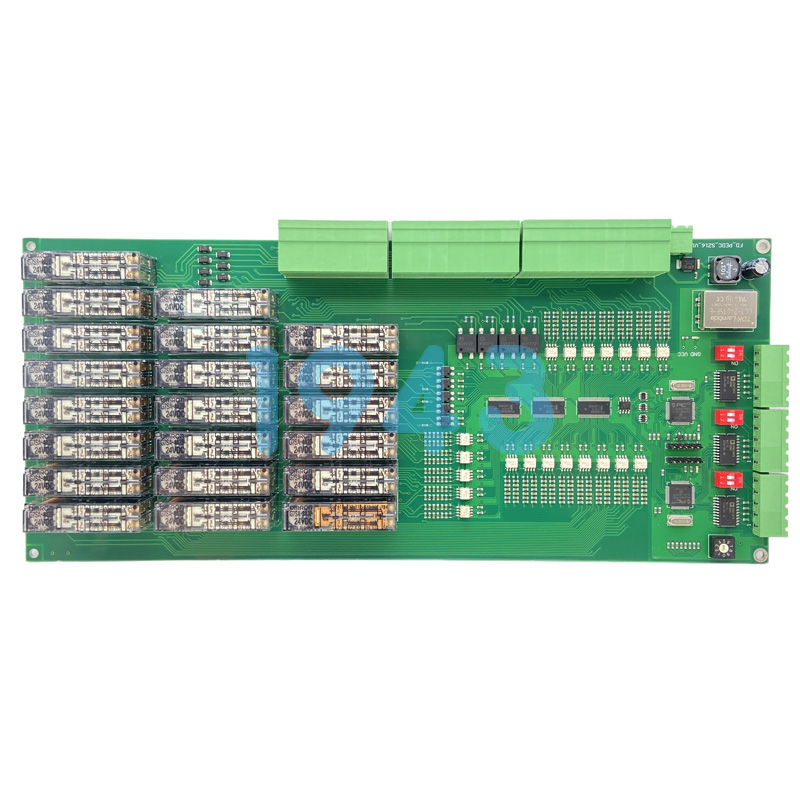

在SMT貼片生產過程中,PCBA分板環節的毛刺超標問題已成為影響產品良率的關鍵痛點。毛刺不僅導致外觀缺陷,更可能引發電氣短路、連接不良等嚴重隱患,使產品報廢率居高不下。面對"分板毛刺超標"這一行業共性難題,如何精準控制銑刀轉速與進給速度?1943科技基于十多年SMT貼片生產實戰經驗,為您呈現專業參數對照清單,助您輕松突破分板良率瓶頸。

毛刺超標的核心成因:參數匹配失衡

PCBA分板毛刺超標,本質是銑刀切削參數與PCB材料特性不匹配所致:

- 轉速過低:切削不充分,導致PCB材料被撕裂而非切斷

- 進給速度過快:切削阻力過大,產生額外應力,引發毛刺

- 參數組合不當:未考慮PCB厚度、材質特性,導致切削效果失衡

1943科技專業分板參數對照清單

根據FR-4標準基板、鋁基板、柔性PCB等常見材質及厚度,我們整理了精準的銑刀轉速與進給速度對照參數:

| PCB類型與厚度 | 銑刀轉速(RPM) | 進給速度(mm/s) | 適用場景 |

|---|---|---|---|

| FR-4標準基板(1.0-1.6mm) | 20,000-25,000 | 15-25 | 常規SMT板、多層板 |

| FR-4厚板(1.6-3.0mm) | 18,000-22,000 | 10-20 | 高密度多層板、帶銅箔板 |

| 鋁基板(0.8-1.2mm) | 22,000-28,000 | 12-22 | 散熱要求高的LED板、電源模塊 |

| 柔性PCB(0.1-0.3mm) | 25,000-30,000 | 8-15 | 可穿戴設備、柔性屏連接板 |

實戰應用建議:參數優化四步法

- 基準測試:從推薦參數中點開始,進行小批量分板測試

- 微調優化:若發現毛刺,優先提高轉速5%-10%或降低進給速度10%-15%

- 銑刀維護:每完成2000片板后檢查銑刀磨損,磨損超過0.1mm及時更換

- 環境管理:保持分板區域清潔,避免粉塵干擾切削過程

1943科技專業提示

分板毛刺控制不僅是參數問題,更與PCB設計密切相關。我們建議在設計階段就考慮分板工藝:

- V-Cut深度控制在PCB厚度的1/3-1/2

- 郵票孔間距合理設計,避免應力集中

- 選擇適合材質的銑刀類型(如金剛石涂層刀具)

結語:精準參數,品質飛躍

分板毛刺超標問題的根源在于參數控制的精準度。1943科技提供的銑刀轉速與進給速度專業對照清單,是解決這一行業痛點的有效工具。通過合理設置參數,可將毛刺率降低80%以上,顯著提升分板良率,降低產品報廢成本。

在SMT貼片行業競爭日益激烈的今天,精準的分板工藝已成為提升產能與品質的關鍵。1943科技專注PCBA制造全流程優化,為您提供從參數設置到工藝優化的全方位技術支持。

2024-04-26

2024-04-26