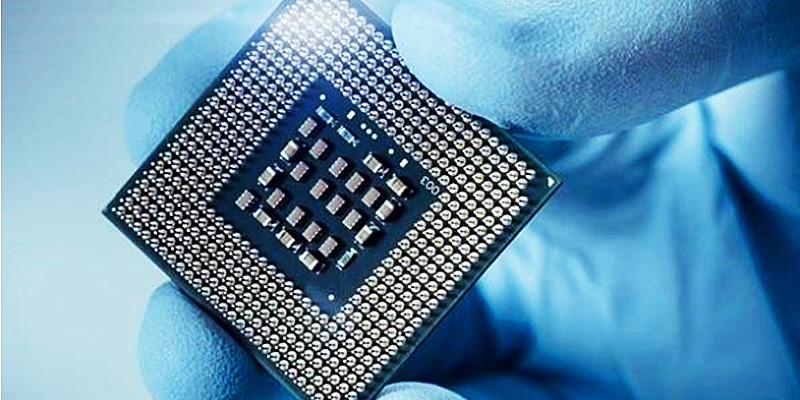

在高密度、高性能電子產(chǎn)品的制造過(guò)程中,BGA(Ball Grid Array,球柵陣列)封裝因其優(yōu)異的電氣性能、散熱能力和高引腳密度,已成為主流封裝形式之一。然而,在SMT貼片加工環(huán)節(jié),BGA焊點(diǎn)空洞率偏高始終是困擾眾多工程師與制造廠商的關(guān)鍵難題。空洞不僅影響焊點(diǎn)機(jī)械強(qiáng)度,還可能導(dǎo)致熱傳導(dǎo)效率下降、信號(hào)完整性受損,甚至引發(fā)產(chǎn)品早期失效。

作為專注SMT貼片加工十余年的高新技術(shù)企業(yè),1943科技結(jié)合多年實(shí)戰(zhàn)經(jīng)驗(yàn)與工藝研究,分享BGA焊接空洞的成因,并提出可落地的工藝優(yōu)化策略,助力客戶實(shí)現(xiàn)高可靠性、高良率的PCBA制造。

一、BGA焊接空洞的典型特征與危害

BGA焊點(diǎn)空洞通常表現(xiàn)為焊球內(nèi)部或焊球與PCB焊盤(pán)界面處的圓形/橢圓形氣孔,尺寸從幾微米至數(shù)百微米不等。其主要危害包括:

- 降低焊點(diǎn)強(qiáng)度:有效焊接面積減少,機(jī)械可靠性下降;

- 影響熱傳導(dǎo):空洞阻礙熱量從芯片向PCB傳遞,導(dǎo)致局部過(guò)熱;

- 干擾信號(hào)完整性:高頻信號(hào)路徑中空洞可能引起阻抗不連續(xù);

- 縮短產(chǎn)品壽命:在熱循環(huán)或機(jī)械應(yīng)力下,空洞易擴(kuò)展為裂紋,加速焊點(diǎn)疲勞失效。

尤其在工業(yè)控制、醫(yī)療設(shè)備、通信基站等高可靠性領(lǐng)域,空洞率控制已成為客戶驗(yàn)收的核心指標(biāo)之一。

二、BGA空洞形成的主要成因分析

空洞本質(zhì)是焊接過(guò)程中助焊劑揮發(fā)物、水分或空氣被包裹在熔融焊料中未能及時(shí)排出所致。其成因可歸結(jié)為以下三類:

1. 材料因素

- 焊膏特性:金屬含量過(guò)高、焊粉粒徑過(guò)細(xì)會(huì)增加焊膏致密性,阻礙氣體逸出;助焊劑沸點(diǎn)過(guò)低或粘度過(guò)高,易形成高粘殘留物,難以排出。

- PCB與BGA焊盤(pán)設(shè)計(jì):大面積熱沉焊盤(pán)(如QFN/BGA底部)若未合理設(shè)計(jì)排氣過(guò)孔,氣體易被封閉在焊點(diǎn)下方。

- 元器件或PCB受潮:未充分烘烤的物料在回流過(guò)程中釋放水汽,加劇空洞形成。

2. 工藝參數(shù)設(shè)置不當(dāng)

- 鋼網(wǎng)開(kāi)孔不合理:開(kāi)孔面積比不足(<0.66)或厚度不匹配,導(dǎo)致錫膏釋放不充分或堆積過(guò)多;

- 貼裝偏移:BGA焊球與PCB焊盤(pán)未精準(zhǔn)對(duì)位,形成局部間隙,氣體滯留;

- 回流焊曲線不優(yōu)化:預(yù)熱不足導(dǎo)致助焊劑未充分活化;升溫過(guò)快使氣體來(lái)不及逸出;峰值溫度或時(shí)間不足,焊料未完全熔融潤(rùn)濕。

3. 環(huán)境與設(shè)備因素

- 車間濕度控制不佳:高濕環(huán)境增加物料吸潮風(fēng)險(xiǎn);

- 氮?dú)獗Wo(hù)不足:在無(wú)鉛焊接中,缺乏氮?dú)夥諊鷷?huì)加劇氧化,影響潤(rùn)濕性;

- 檢測(cè)手段缺失:未配置X-ray或3D AXI設(shè)備,無(wú)法及時(shí)發(fā)現(xiàn)并反饋空洞問(wèn)題。

三、降低BGA空洞率的SMT工藝優(yōu)化方案

針對(duì)上述成因,1943科技在實(shí)際生產(chǎn)中總結(jié)出一套系統(tǒng)性優(yōu)化方法,已在多類高復(fù)雜度產(chǎn)品中驗(yàn)證有效:

1. 材料與設(shè)計(jì)協(xié)同優(yōu)化

- 選用金屬含量適中(88%~90%)、粒徑分布合理的無(wú)鉛焊膏(如SAC305);

- 推薦客戶在BGA熱焊盤(pán)區(qū)域設(shè)計(jì)微孔陣列或導(dǎo)氣槽,提升排氣效率;

- 對(duì)BGA器件及PCB嚴(yán)格執(zhí)行烘烤規(guī)范(如125℃/24h),確保水分含量達(dá)標(biāo)。

2. 鋼網(wǎng)與印刷工藝精準(zhǔn)控制

- 鋼網(wǎng)厚度按BGA間距分級(jí)設(shè)定(如0.8mm間距采用0.12mm厚鋼網(wǎng));

- 開(kāi)孔采用階梯鋼網(wǎng)或激光拋光+納米涂層技術(shù),提升脫模率;

- SPI(錫膏檢測(cè))實(shí)時(shí)監(jiān)控印刷體積、厚度與偏移,確保一致性。

3. 回流焊曲線精細(xì)化調(diào)校

- 預(yù)熱階段:150~180℃維持90~120秒,充分活化助焊劑并緩釋揮發(fā)物;

- 回流階段:峰值溫度控制在240~245℃(無(wú)鉛),液相時(shí)間≥45秒,確保充分潤(rùn)濕;

- 冷卻階段:采用緩冷(≤2℃/s),減少焊點(diǎn)內(nèi)應(yīng)力與收縮空洞;

- 在條件允許下,引入氮?dú)獗Wo(hù)(O?<1000ppm)或真空回流焊技術(shù),顯著降低空洞率。

4. 全流程檢測(cè)與閉環(huán)改善

- 貼片后通過(guò)高精度AOI檢測(cè)貼裝偏移;

- 回流后采用X-ray對(duì)BGA區(qū)域進(jìn)行空洞率定量分析(支持IPC-A-610 Class 3標(biāo)準(zhǔn));

- 建立空洞缺陷數(shù)據(jù)庫(kù),結(jié)合MES系統(tǒng)實(shí)現(xiàn)工藝參數(shù)動(dòng)態(tài)反饋與優(yōu)化。

四、結(jié)語(yǔ):以工藝創(chuàng)新驅(qū)動(dòng)高可靠性制造

BGA空洞控制并非單一環(huán)節(jié)的優(yōu)化,而是貫穿DFM設(shè)計(jì)、物料管理、SMT制程到檢測(cè)驗(yàn)證的系統(tǒng)工程。1943科技始終堅(jiān)持以“零缺陷”為目標(biāo),通過(guò)尖端設(shè)備、嚴(yán)謹(jǐn)制程與專業(yè)工程團(tuán)隊(duì),為客戶提供從打樣到量產(chǎn)的全周期SMT貼片解決方案。

無(wú)論您是研發(fā)階段的快速驗(yàn)證,還是大批量生產(chǎn)的良率攻堅(jiān),我們都可為您定制PCBA加工方案,助力產(chǎn)品一次成功、快速上市。

2024-04-26

2024-04-26