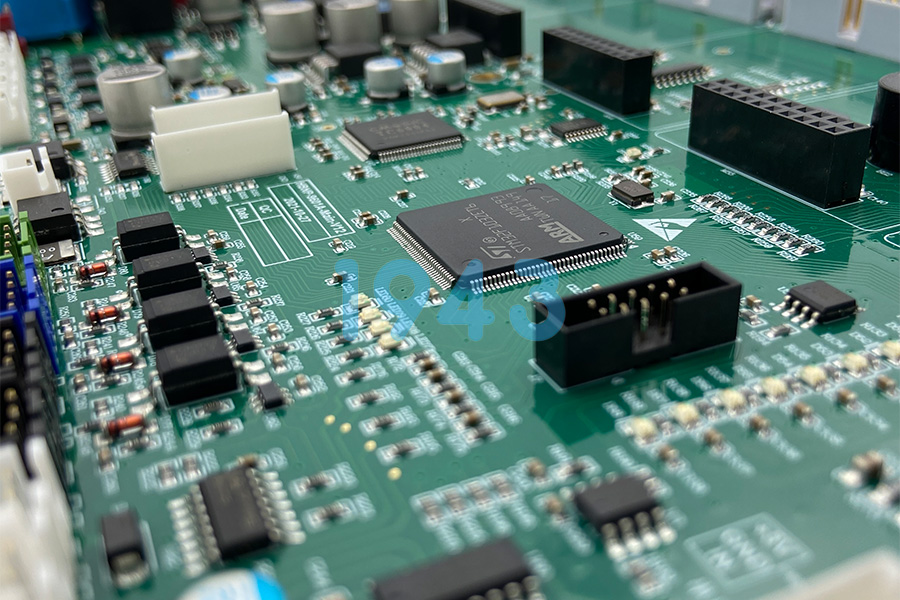

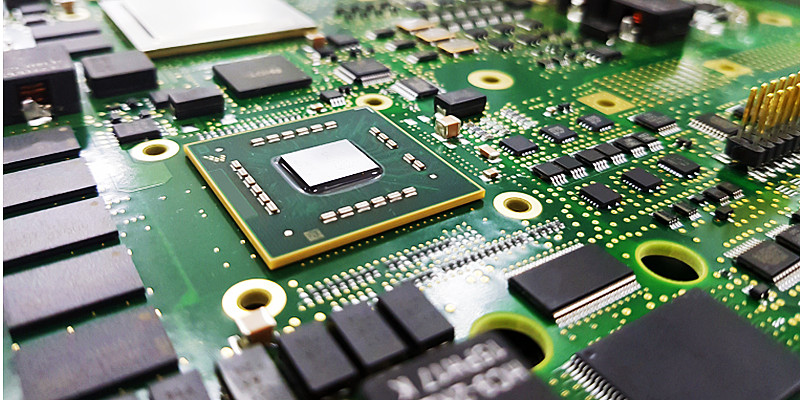

在高密度、高性能電子產品的制造中,BGA(Ball Grid Array,球柵陣列)封裝因其引腳密度高、電氣性能優、散熱能力強等優勢,已成為主流封裝形式之一。然而,BGA焊接工藝復雜、缺陷隱蔽性強,稍有不慎便可能導致“塌落”“虛焊”“橋接”等致命問題,嚴重影響產品可靠性與使用壽命。

作為專注于高精度SMT貼片加工的高新技術企業,1943科技始終將BGA焊接質量視為工藝核心。我們將分享高可靠性BGA焊接的關鍵控制點,揭秘從物料準備到最終檢測的全流程防控策略,助力客戶實現“零缺陷”交付。

一、BGA焊接為何如此“脆弱”?

BGA焊點隱藏于芯片底部,無法通過肉眼或常規AOI直接觀測,其失效模式具有高度隱蔽性。常見問題包括:

- 塌落(Collapse):回流過程中焊球過度熔融塌陷,導致焊點高度不足、電氣間隙過小,甚至引發短路;

- 虛焊(Cold Solder / Non-wet):焊料未充分潤濕焊盤,形成機械與電氣連接不良;

- 空洞(Voids):焊點內部氣泡過多,影響熱傳導與結構強度;

- 偏移/錯位(Misalignment):貼片精度不足導致焊球與焊盤未對準,回流后形成開路或弱連接。

這些問題往往在產品后期使用中才暴露,返修成本高、風險大。因此,必須從前端工藝設計到后端檢測實施全鏈路閉環控制。

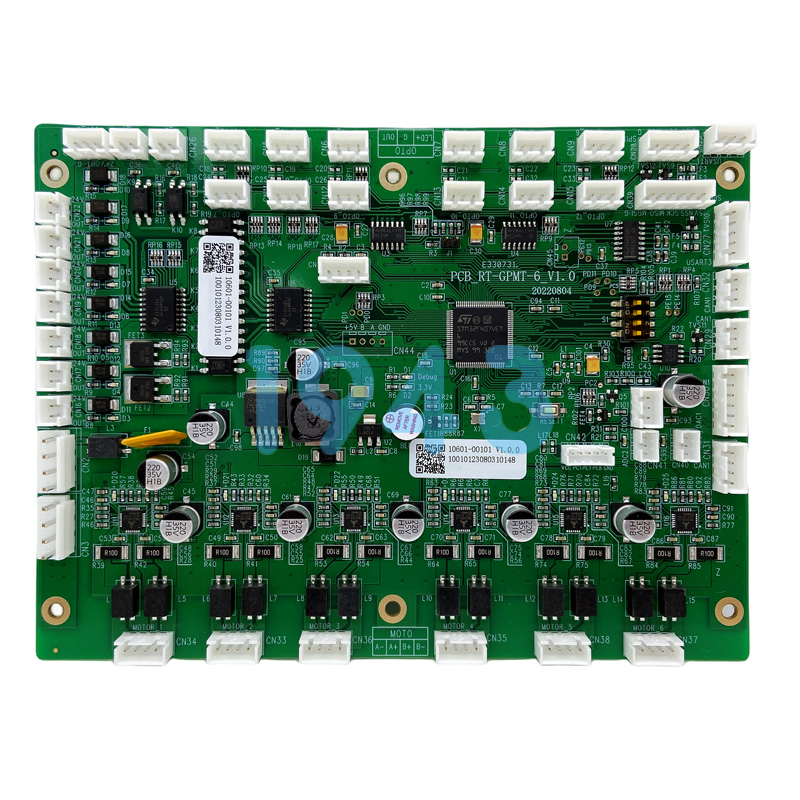

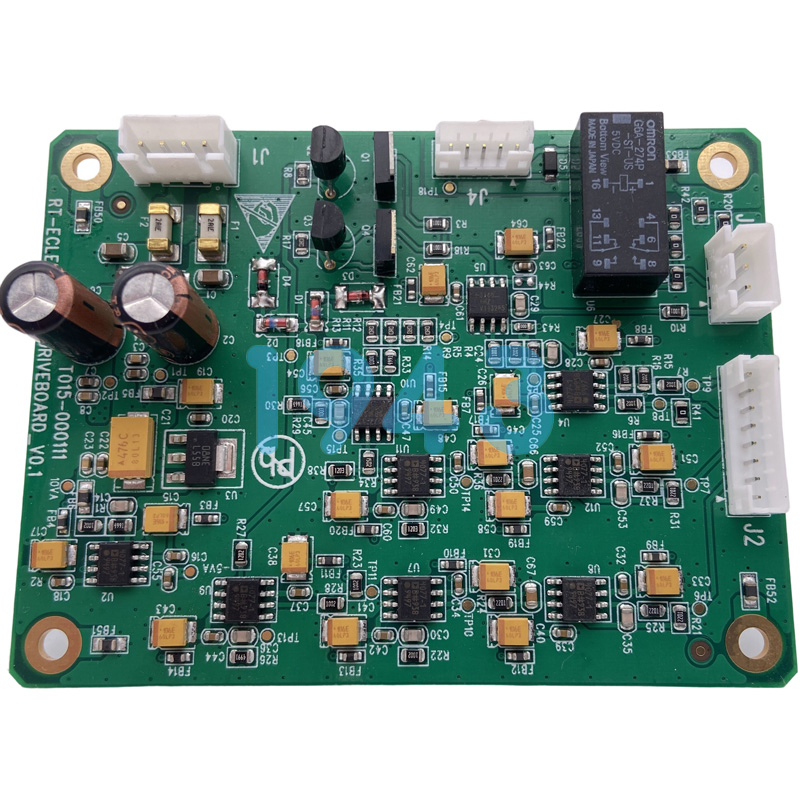

二、全流程高可靠性BGA焊接防控體系

1. 前端準備:嚴控物料與PCB狀態

-

BGA器件存儲與烘烤

嚴格執行MSD(Moisture Sensitivity Level)管理規范。對濕度敏感等級≥3的BGA,在開封后若未在規定時間內使用,必須按IPC/JEDEC標準進行125℃烘烤處理,防止“爆米花效應”導致內部裂紋。 -

PCB焊盤平整度與清潔度

焊盤氧化、污染或表面不平整會直接導致潤濕不良。我們采用OSP(有機保焊膜)或沉金工藝,并在貼片前進行離子污染測試與等離子清洗,確保焊盤活性。

2. 錫膏印刷:精度決定成敗

-

鋼網設計優化

針對BGA引腳間距(常見0.4mm、0.5mm、0.8mm),采用激光切割鋼網,開口比例精確控制在90%~95%,厚度匹配焊球直徑(通常0.1~0.15mm),避免少錫或溢錫。 -

SPI實時監控

每一片PCB印刷后均通過3D SPI(焊膏檢測)系統檢測錫膏體積、高度、偏移量,確保一致性偏差≤±10%。

3. 貼片精度:微米級對準是基礎

- 我們配備高精度全自動貼片機,支持0201及0.3mm超細間距BGA貼裝,重復定位精度達±0.03mm。

- 貼裝前通過Mark點校正+視覺對位,確保芯片與焊盤中心偏移≤0.05mm,從根本上規避錯位風險。

4. 回流焊接:曲線即生命線

-

定制化回流曲線

根據BGA封裝類型(PBGA、CBGA、TBGA)、PCB層數、銅厚及元器件分布,動態調整升溫斜率、保溫時間與峰值溫度。典型無鉛工藝(SAC305)峰值溫度控制在240~248℃,保溫時間45~60秒。 -

二次塌陷控制

通過DOE實驗確定最佳“塌陷百分比”(通常控制在20%~35%),既保證焊點充分融合,又避免電氣間隙不足。我們結合熱電偶實測與仿真,確保溫度均勻性±2℃以內。

5. 檢測與驗證:多重防線保質量

-

X-Ray 檢測

對每顆BGA進行離線 X-Ray掃描,精準識別空洞率(控制<25%)、橋接、偏移、虛焊等缺陷,并生成可追溯報告。 -

切片分析(必要時)

對高可靠性產品(如醫療、汽車電子),抽取樣品進行金相切片,直觀驗證焊點形貌、IMC(金屬間化合物)厚度及潤濕角。 -

功能測試閉環

焊接后100%進行FCT(功能測試)或ICT(在線測試),確保電氣性能達標,實現“工藝-功能”雙驗證。

三、工藝持續優化:AI+數據驅動良率提升

1943科技引入MES制造執行系統與AI視覺分析平臺,對BGA焊接全過程數據(錫膏量、貼片偏移、回流溫度、X-Ray圖像)進行實時采集與關聯分析。通過機器學習模型,自動識別異常趨勢,提前預警潛在風險,并動態優化工藝參數,實現良品率持續提升——目前BGA類產品首件直通率≥98%,批量生產良率穩定在99.7%以上。

四、結語:可靠,源于對細節的極致掌控

BGA焊接不是“碰運氣”,而是系統工程。從一顆焊球的儲存,到一條回流曲線的設定,再到一次X光的掃描,每一個環節都關乎最終產品的命運。1943科技以“零缺陷”為目標,以數據為依據,以客戶標準為準則,構建起覆蓋設計、物料、制程、檢測全鏈條的高可靠性BGA焊接體系。

如果您正在開發高密度、高可靠性電子產品,需要值得信賴的SMT合作伙伴,歡迎聯系1943科技。我們不僅提供貼片服務,更提供從DFM到量產的全流程工藝保障,助您產品一次成功,快速上市。

2024-04-26

2024-04-26