在電子制造行業,NPI(New Product Introduction,新產品導入)驗證階段是確保產品從設計到量產順利過渡的關鍵環節。以下是NPI驗證階段常見的設計問題及可制造性優化建議:

常見設計問題

1. 元件選型與布局問題

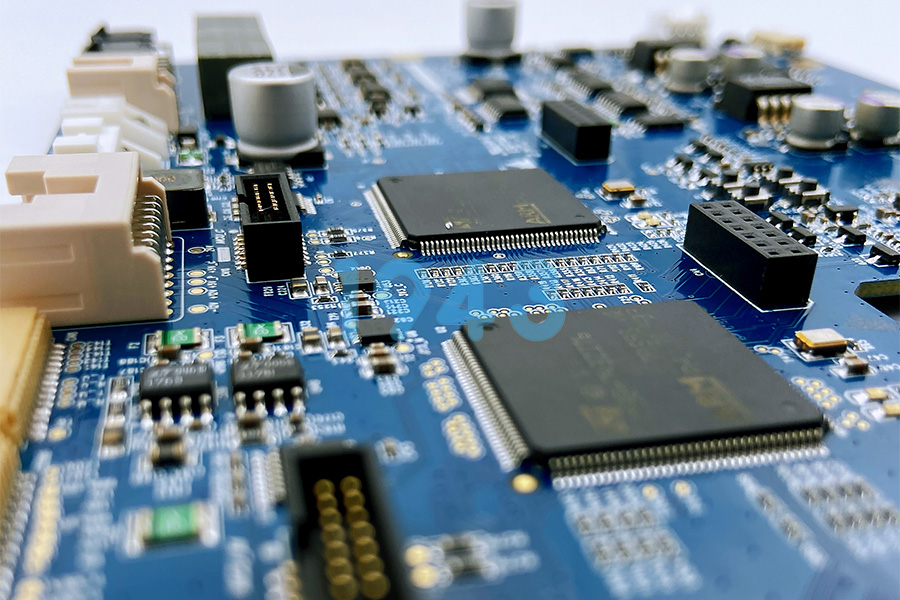

- 元件封裝不匹配 :部分設計中選用的元件封裝不適用于現有的 SMT 貼片設備,導致貼片機無法精準貼裝,例如一些非標準的封裝形式,可能需要定制特殊的吸嘴或夾具,增加了生產成本和時間。

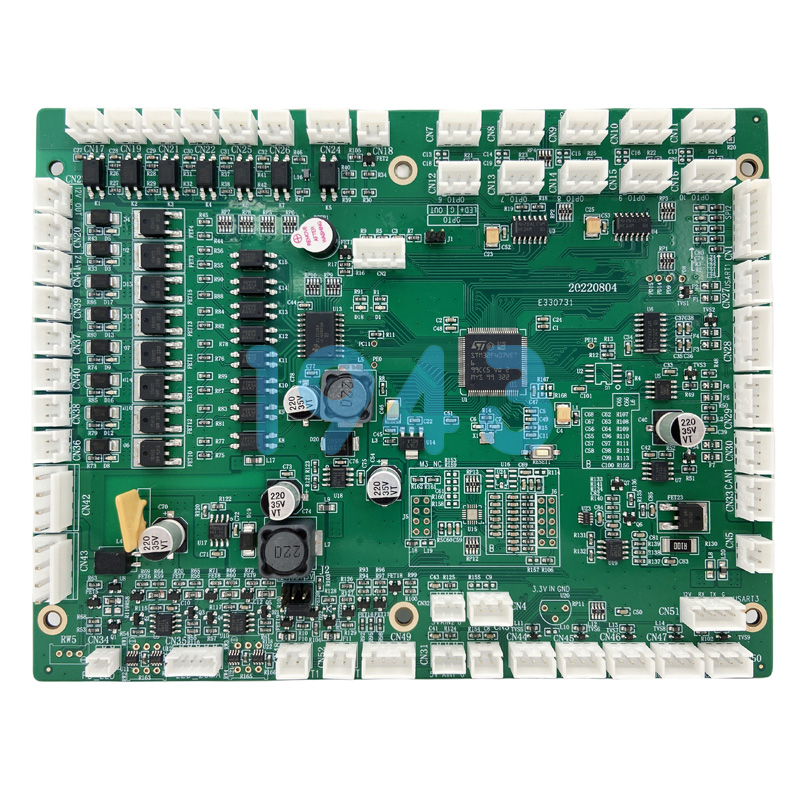

- 元件布局不合理 :元件布局過于密集,影響散熱和維修;布局不對稱,可能導致 PCB 在焊接過程中發生翹曲,影響焊接質量;極性器件標識不清,容易在生產中放反,造成短路等問題。

2. PCB 設計問題

- 焊盤設計不當 :焊盤尺寸與元件引腳不匹配,過小可能導致元件無法焊牢,過大則容易引起虛焊、連錫等問題;對于 QFN、BGA 等特殊封裝器件,未設計透氣孔或偷錫焊盤,容易導致虛焊。

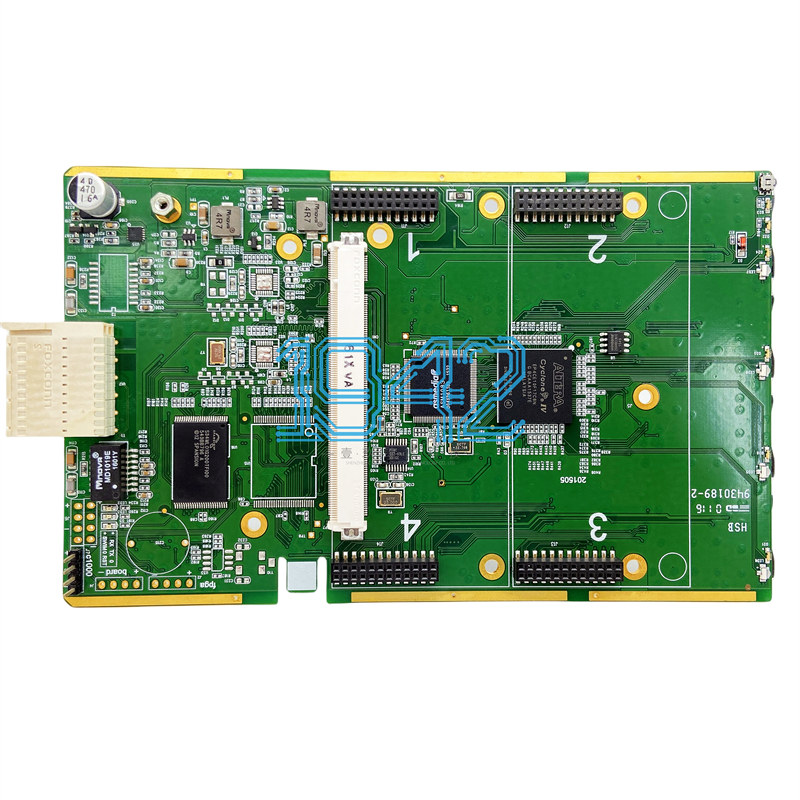

- 拼板方式不合理 :V-CUT 切割方式可能會切到天線或線路,影響信號傳輸;郵票孔設計不合理,容易留下毛刺,影響 PCB 的外觀和性能。

- 測試點布局不合理 :測試點直徑過小或位置過于靠近邊緣,導致 ICT 針床無法正常測試,增加了測試的難度和時間。

3. 工藝流程相關問題

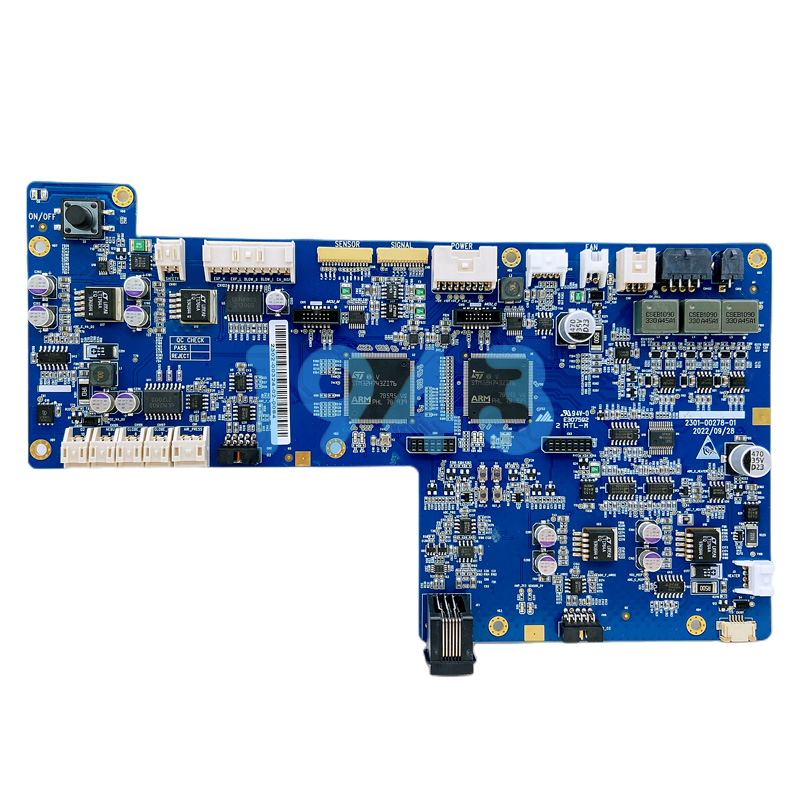

在 NPI 驗證階段,如果工藝流程設計不合理,可能會導致一系列問題。例如,回流焊溫度曲線設置不當,可能會損壞元件或導致焊接不牢;焊接工藝順序不合理,可能會影響焊接質量和效率;在一些需要特殊工藝的環節,如 BGA 的 X 射線檢測,如果沒有提前規劃好檢測流程和參數,可能會導致檢測結果不準確,從而影響對產品質量的判斷。

可制造性優化建議

1. 元件選型與布局優化

-

在元件選型階段,充分考慮 SMT 貼片設備的兼容性,盡量選用行業通用的標準封裝元件,如 0402、0603、QFP、BGA 等,以確保貼片機能夠適配并高效完成貼裝工作。

- 合理規劃元件布局,確保元件之間的間距滿足散熱和維修的要求,同時避免布局不對稱導致的 PCB 翹曲問題。對于極性器件,要清楚地標明極性方向,防止放反。

2. PCB 設計優化

-

認真設計焊盤尺寸和形狀,使其與元件引腳精準匹配,確保焊接的可靠性和穩定性。對于特殊封裝器件,如 QFN、BGA 等,合理設計透氣孔和偷錫焊盤,以提高焊接質量。

- 優化拼板方式,避免 V-CUT 切割到天線或線路,同時確保郵票孔設計合理,減少毛刺產生。合理布局測試點,使 ICT 針床能夠方便、準確地進行測試。

3. 工藝流程優化

在 NPI 驗證階段,對回流焊溫度曲線進行細致調試,根據不同的元件和 PCB 材質,確定最佳的溫度曲線參數,以確保焊接質量。優化焊接工藝順序,提高焊接效率和質量。對于特殊工藝環節,如 BGA 的 X 射線檢測,提前制定詳細的檢測流程和參數設置方案,確保檢測結果的準確性。

總之,通過提前介入設計階段,進行 DFM 分析和 DFA 優化,1943 科技能夠幫助客戶及時發現并解決 NPI 驗證階段的常見設計問題,提高產品的可制造性和量產效率,降低生產成本和風險。

2024-04-26

2024-04-26