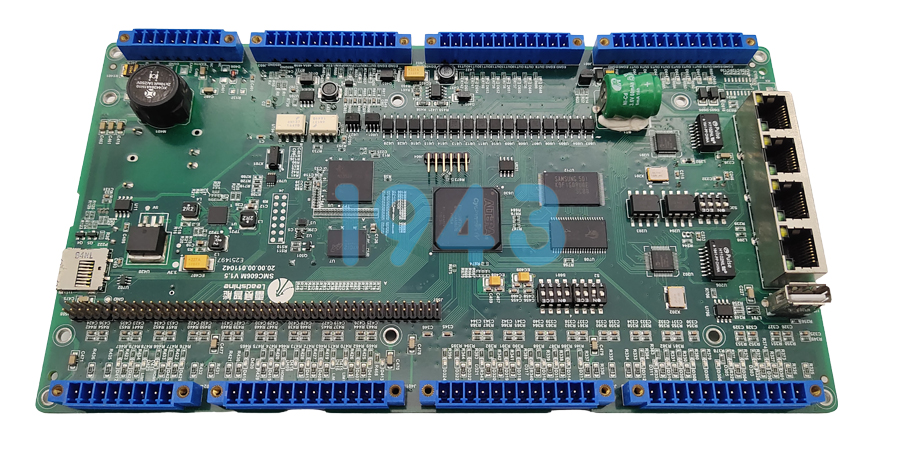

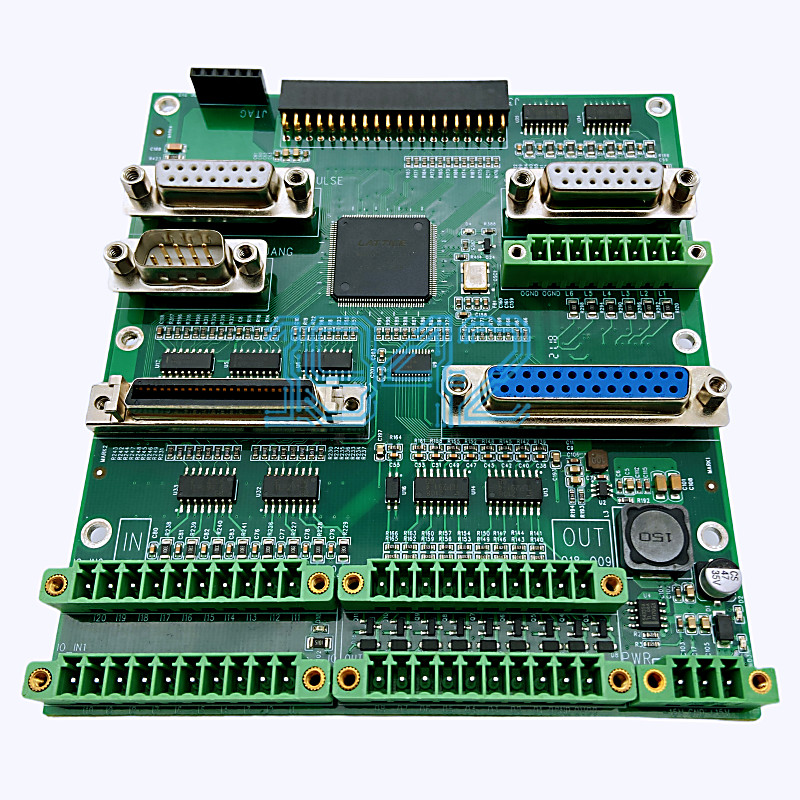

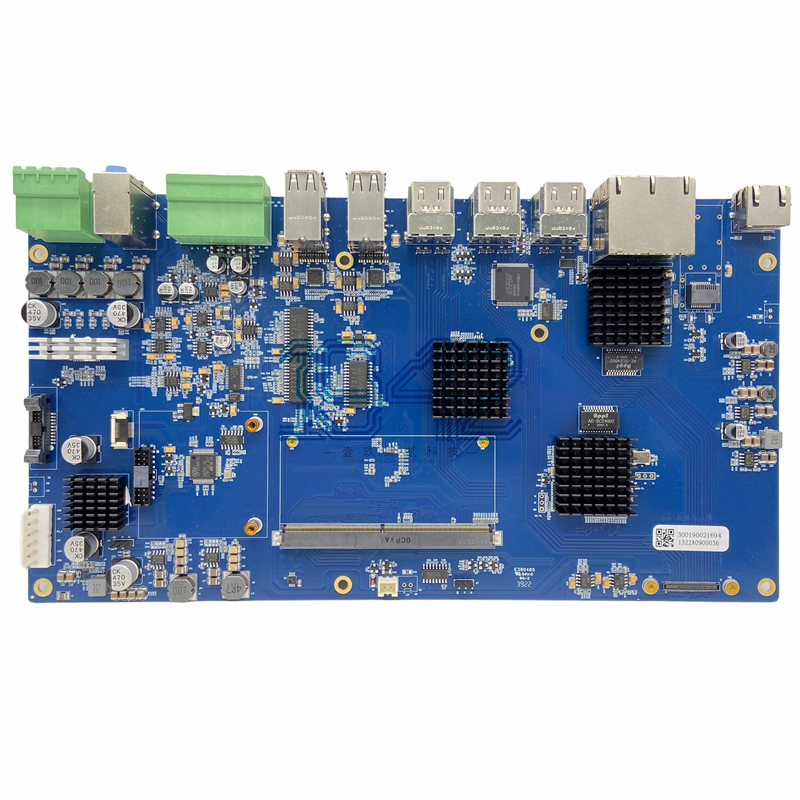

深圳作為全球電子產業鏈的重要基地,匯聚了眾多PCBA貼片加工廠。然而,在PCBA加工過程中,錯料問題時有發生,這不僅影響產品質量和交付進度,還可能給客戶帶來不良體驗。我們將分享PCBA加工中錯料的應對之道,包括返修規范及預防措施,助力企業提升生產效率與產品質量,增強市場競爭力。

一、PCBA加工錯料的常見情況

-

元件貼錯:將錯誤型號、規格或參數的元件貼裝在電路板上,如電阻值不符、電容耐壓不足等。

-

焊接錯誤:焊接過程中出現虛焊、漏焊、橋連、焊點不飽滿等問題,導致電路連接不良或短路。

-

線路連接錯誤:由于設計圖紙錯誤、生產人員操作失誤等原因,導致電路板上的線路連接與設計要求不符,影響電路功能的實現。

二、PCBA加工錯料的返修規范

(一)返修前的準備

-

建立返修記錄制度:對每一例錯料情況都要進行詳細記錄,包括錯料的類型、位置、原因等信息,以便后續分析和改進。

-

準備返修工具和設備:如恒溫烙鐵、返修工作臺、吸錫器、放大鏡、顯微鏡、防靜電手腕帶、鑷子等,確保工具設備性能良好、清潔無塵。

-

熟悉電路原理和元件特性:返修人員應深入理解電路板的工作原理和相關元件的特性,以便在返修過程中準確判斷問題所在,采取正確的返修措施。

(二)返修操作流程

-

故障定位:使用專業檢測設備如AOI光學檢測儀、X光檢測儀等,結合人工目視檢查,精準定位錯料導致的故障位置。

-

拆除錯誤元件:根據元件的類型和封裝形式,選擇合適的拆除方法。如對于表面貼裝元件,可使用熱風槍加熱軟化焊錫,同時用鑷子或吸錫器將元件取下;對于插裝元件,可用電烙鐵逐個引腳熔化焊錫后拆卸。

-

清理焊盤:拆除元件后,要徹底清理焊盤上的殘留焊錫、助焊劑和其他雜質,確保焊盤表面清潔、光亮,無氧化和污染。可使用吸錫編織帶、吸錫器等工具進行清理,并用酒精等清潔劑擦拭焊盤。

-

安裝正確元件:將符合要求的正確元件安裝到相應位置,注意元件的極性、方向和安裝方式。在安裝過程中,要遵循焊接操作規范,確保焊點質量可靠,避免出現新的焊接問題。

-

功能測試與檢驗:完成元件更換和焊接后,需對電路板進行功能測試和相關性能指標的檢測,如通電測試、信號測試、絕緣電阻測試等,確保電路板的各項功能正常,性能符合設計要求,且無潛在的質量隱患。

(三)返修后的處理

-

記錄與歸檔:將返修過程中的詳細信息進行記錄,包括故障原因分析、返修措施、更換的元件信息等,并與之前的返修記錄一同歸檔保存。這有助于企業積累經驗教訓,為后續的生產管理和質量改進提供數據支持。

-

返修品標識與隔離:對返修后的PCBA產品進行明確的標識,注明返修日期、返修原因和返修人員等信息,并將其與正常生產的產品隔離存放,防止混淆。在后續的產品流轉和交付過程中,要對返修品進行嚴格跟蹤和管理,確保其符合質量要求后再交付給客戶。

三、PCBA加工錯料的預防措施

(一)生產前的準備工作

-

設計審核與優化:在PCBA設計階段,組織專業人員對設計圖紙進行嚴格審核,檢查電路原理的正確性、元件布局的合理性、布線的規范性等。同時,充分考慮生產工藝的可行性,避免因設計不合理導致的生產錯料問題。如合理設置元件的焊盤尺寸、間距和形狀,減少焊接錯誤的可能性;優化電路布局,避免線路交叉或信號干擾等問題。

-

物料采購與檢驗:加強與供應商的合作與溝通,建立完善的物料采購管理制度,確保所采購的元件符合設計要求和質量標準。在物料入庫前,要進行嚴格的檢驗和測試,包括外觀檢查、參數測試、功能驗證等,對不合格的物料堅決予以退貨,從源頭上杜絕錯料風險。

-

生產計劃與排程:根據訂單需求和生產資源情況,制定合理的生產計劃和排程,明確生產任務和工藝要求,避免因生產計劃混亂或臨時變更導致的錯料現象。同時,在生產前要對所需的物料、設備、工具等進行再次核對和準備,確保生產過程順利進行。

(二)生產過程中的控制

-

首件檢測:在批量生產前,進行首件檢測是預防錯料的關鍵措施之一。通過對首件產品的全面檢查和測試,驗證生產工藝參數、設備運行狀態、物料使用情況等是否符合要求,及時發現并糾正可能存在的問題,避免批量性錯料事故的發生。首件檢測應包括焊接質量、元件安裝位置和型號、電路功能等方面的檢查,只有當首件產品完全合格后,才能進行后續的批量生產。

-

標準化操作流程:制定詳細、完善的生產操作規范和作業指導書,明確每個生產環節和工序的操作步驟、方法和要求,確保生產人員按照標準化流程進行操作。加強對生產人員的培訓和考核,使其熟悉并掌握操作規范,提高操作技能和質量意識,減少因人為操作失誤導致的錯料問題。

-

靜電防護與環境控制:PCBA生產過程中,靜電可能對元件和電路板造成損害,導致性能下降或故障。因此,要建立完善的靜電防護體系,包括佩戴防靜電手腕帶、使用防靜電工作臺墊、安裝離子風機等設備,有效消除靜電危害。同時,控制生產環境的溫度、濕度和清潔度等參數,保持生產環境的穩定和適宜,避免因環境因素導致元件受潮、氧化或吸附灰塵等雜質,影響焊接質量和產品性能。

-

在線檢測與質量監控:在生產線上設置多道檢測工序,采用自動光學檢測(AOI)、自動X光檢測(AXI)、飛針測試等先進檢測設備和技術,對生產過程中的PCBA產品進行實時檢測和質量監控。這些設備能夠快速、準確地發現焊接缺陷、元件錯漏裝等問題,并及時發出警報信號,以便生產人員能夠迅速采取措施進行修正,防止缺陷產品繼續流轉和累積,提高產品的一次合格率。

-

物料管理與標識:建立科學的物料存儲和管理系統,對物料進行分類、編號和標識,確保物料的存儲環境符合要求,避免物料混淆、受潮、變質等問題。在生產現場,對物料的發放和使用進行嚴格管理,遵循先進先出的原則,確保物料的準確性和可追溯性。對于特殊要求的物料,如易損件、有保質期的物料等,要特別加以標識和管理,防止因物料問題導致錯料事故。

(三)人員培訓與管理

-

技能培訓:定期組織生產人員參加技能培訓課程,包括SMT貼片技術、焊接工藝、設備操作、質量檢測等方面的培訓,使其不斷更新知識和技能,提高生產水平和工作效率。通過培訓,讓員工熟練掌握各種元件的識別方法、焊接技巧和操作規范,能夠準確地進行物料分揀、貼片和焊接等工作,減少錯料和焊接質量問題的發生。

-

質量意識教育:加強對員工的質量意識教育,培養其敬業精神和責任感,使其充分認識到產品質量的重要性,自覺遵守生產操作規程和質量要求。在企業內部營造良好的質量文化氛圍,鼓勵員工積極參與質量管理活動,對發現的質量問題及時報告和處理,對提出合理化建議和有效預防質量問題的員工給予表彰和獎勵,形成全員關注質量、重視質量的良好局面。

-

團隊協作與溝通:促進不同部門之間的團隊協作和溝通,如設計部門、生產部門、質量部門、采購部門等之間要保持密切聯系和信息共享,及時解決生產過程中出現的各種問題。加強生產現場的溝通協調,確保生產指令、工藝要求、質量標準等信息準確傳達給每一位員工,避免因溝通不暢導致的錯料和生產混亂現象。

四、持續改進與質量管理體系的建立

-

數據收集與分析:建立完善的數據收集系統,對PCBA生產過程中的各種數據進行收集和整理,包括錯料數據、焊接缺陷數據、測試數據、生產效率數據等。通過數據分析,找出生產過程中存在的薄弱環節和質量問題的根源,為持續改進提供依據。

- 制定糾正與預防措施:針對數據分析結果,制定相應的糾正和預防措施,對已出現的質量問題進行及時糾正和整改,防止問題再次發生。同時,采取預防措施,對潛在的質量風險進行評估和控制,優化生產流程、改進工藝參數、完善質量控制體系,不斷提升產品質量和生產效率。

- 質量管理體系認證與維護:建立符合國際標準的質量管理體系,如ISO9001質量管理體系等,并通過相關認證機構的審核認證。在日常生產過程中,嚴格遵循質量管理體系的要求,持續改進質量管理工作,確保企業的產品質量和生產過程始終保持受控狀態,提高企業的市場競爭力和客戶滿意度。

總之,深圳PCBA加工企業要想在激烈的市場競爭中立于不敗之地,就必須高度重視錯料問題,采取有效的返修規范和預防措施,加強生產全過程的質量控制和管理,不斷提升產品質量和生產效率。同時,通過持續改進和創新,完善企業的質量管理體系,以滿足客戶對高品質PCBA產品的需求,實現企業的可持續發展。

2024-04-26

2024-04-26