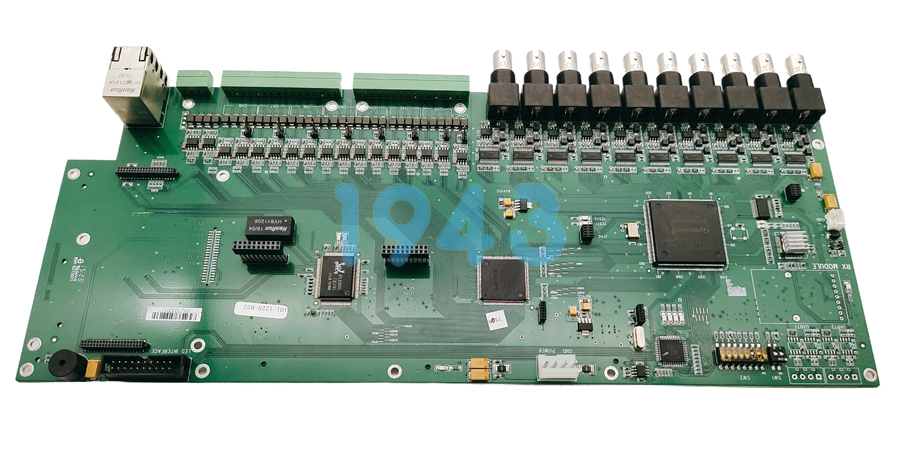

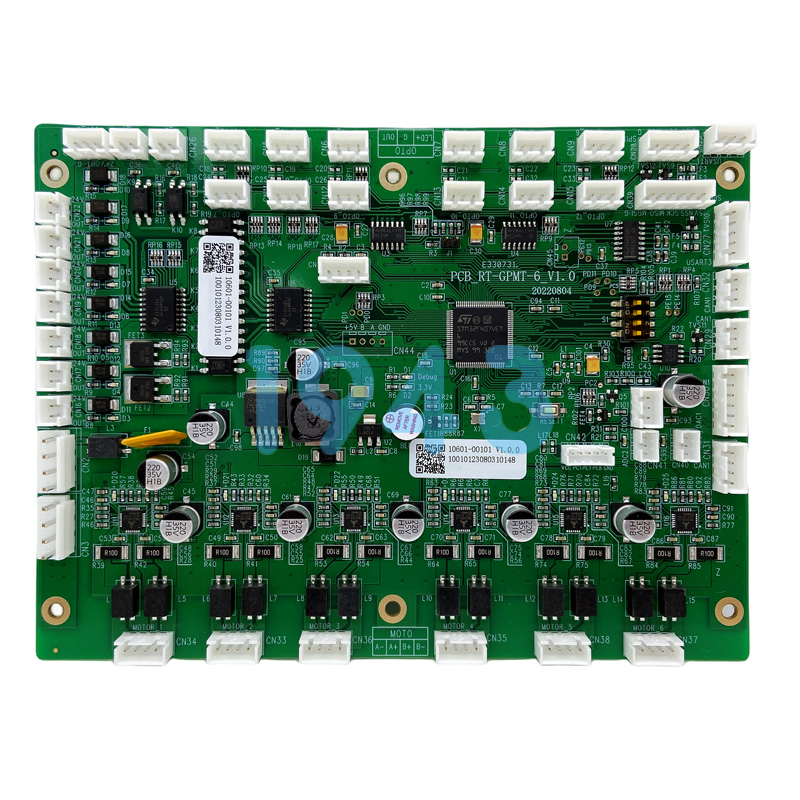

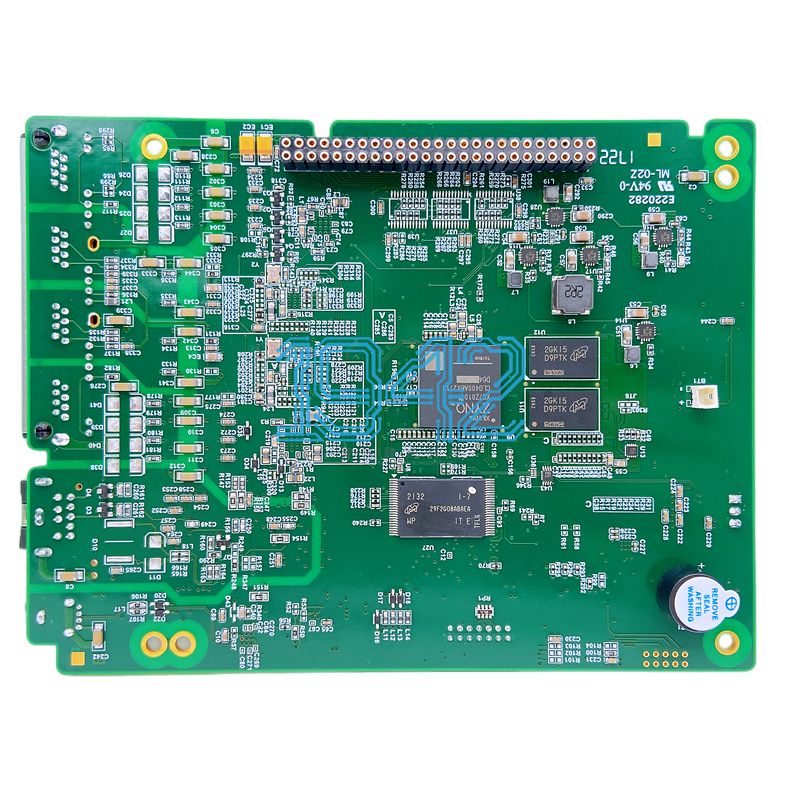

在電子產品開發(fā)中,SMT試產打樣是連接研發(fā)與量產的關鍵步驟。這個階段的核心目標看似矛盾:既要快速拿到樣品以搶占市場先機,又要充分驗證工藝為大規(guī)模生產掃清障礙。 作為專業(yè)的SMT貼片加工廠,1943科技深刻理解客戶在這一階段的痛點,并通過一套成熟的體系,成功實現(xiàn)了 “效率”與“驗證完整性”的完美兼顧。

一、 效率先行:為您的產品上市搶跑

我們深知,試產階段的每一分鐘都至關重要。1943科技通過以下舉措,確保打樣效率遠超行業(yè)標準:

-

柔性化生產響應機制: 我們設立獨立的快速打樣專線,無需等待大批量訂單排期。您的打樣需求一經(jīng)確認,即可啟動快速上料、編程和備料流程,實現(xiàn) “即入即產”。

-

智能編程與站位優(yōu)化: 我們的工程師團隊經(jīng)驗豐富,利用先進的軟件對貼裝程序進行深度優(yōu)化。通過智能合并料站、優(yōu)化貼裝路徑,最大限度地減少換料時間和貼片機頭的空程移動,縮短整體生產周期。

-

精準的物料管理系統(tǒng): 我們建立了完善的物料追溯與管理體系,對于客戶提供的BOM和物料,能做到快速清點、確認和上架,杜絕因物料管理混亂導致的生產延誤。

效率的成果是: 您能以更短的時間拿到高質量的PCBA樣板,加速您的產品調試、測試和認證進程。

二、 驗證為本:為后續(xù)量產保駕護航

然而,單純的“快”毫無意義。1943科技堅信,試產的核心價值在于 “發(fā)現(xiàn)和解決潛在問題” 。我們在高效生產的同時,執(zhí)行一套嚴謹?shù)墓に囼炞C流程,確保每一個細節(jié)都為量產做好準備。

-

鋼網(wǎng)開口設計與印刷驗證: 試產階段,我們會精細調整錫膏印刷的每一個參數(shù)——從刮刀壓力、速度到脫模距離。對首件板的錫膏體積、形狀進行SPI(錫膏檢測儀)全檢,確保印刷質量完美,從源頭杜絕焊接缺陷。

-

精準的貼裝與回流焊監(jiān)控:

-

貼裝精度驗證: 使用高精度貼裝設備,并對首件板進行全尺寸的貼裝精度測量,確保0402、0201、QFN、BGA等精密元件的貼裝位置百分百準確。

-

爐溫曲線優(yōu)化: 針對您的特定產品板和元器件,我們的工藝工程師會量身定制并測試多條回流焊溫度曲線,確保熱敏感元件不受損傷,同時保證焊點飽滿、光亮,達到最佳的電氣和機械性能。

-

-

全面的檢驗與數(shù)據(jù)分析: 我們不僅依賴AOI(自動光學檢測)和X-Ray對焊接缺陷(如虛焊、連錫、氣泡)進行篩查,更注重對檢測數(shù)據(jù)的分析。通過統(tǒng)計焊接良率、分析缺陷分布,我們能為您的產品提供一份詳盡的 《試產工藝分析報告》 ,明確指出工藝窗口的穩(wěn)健性及量產時的潛在風險點。

驗證的成果是: 您得到的不僅是一批可用的樣板,更是一份關于您產品可制造性的“體檢報告”,為后續(xù)無縫切換至大規(guī)模量產提供了堅實的數(shù)據(jù)支持和工藝基礎。

三、 1943科技的平衡之道:效率與驗證的融合

如何將看似沖突的“快”與“穩(wěn)”融為一體?這是1943科技的核心競爭力。

-

并行工程思維: 我們的效率提升動作(如編程、備料)與工藝驗證動作(如爐溫測試、程序調試)并非串行,而是并行開展。在生產線運行的同時,質量工程師已同步開始數(shù)據(jù)采集與分析,實現(xiàn)“生產即驗證”。

-

標準化驗證清單: 我們?yōu)樵嚠a項目制定了標準化的工藝驗證清單。工程師像飛行員執(zhí)行飛行檢查單一樣,逐項完成驗證,既保證了驗證的完整性,又避免了因人為疏忽造成的重復工作,從而提升了整體效率。

-

經(jīng)驗驅動的預判: 憑借多年服務多行業(yè)客戶的經(jīng)驗,我們的工藝工程師能夠預判不同產品設計(如高密度板、混裝板)的工藝難點。在試產前即可提前準備解決方案,將問題解決在發(fā)生之前,節(jié)省了大量的試錯時間。

結語

在1943科技,我們重新定義了SMT試產打樣的價值。它不應是草率的“走過場”,也不應是漫長的“等待期”。我們通過科學的流程管理、精湛的工藝技術和以客戶為中心的服務理念,為您提供一個 “高效且可靠” 的試產體驗。

選擇1943科技,您的產品從誕生之初就贏在起跑線上。

2024-04-26

2024-04-26