在電子產品生命周期不斷縮短、市場需求日益細分的今天,“小批量、多品種”已成為硬件開發與制造的新常態。無論是智能穿戴、工業控制,還是醫療電子、新能源設備,客戶對快速驗證、靈活迭代和按需生產的需求持續攀升。面對這一趨勢,SMT貼片加工如何實現柔性應對,成為決定產品成敗的關鍵一環。

作為深圳PCBA制造領域的專業服務商,1943科技始終聚焦小批量多品種訂單的工藝適配與流程優化,通過技術、管理與服務的深度融合,打造真正“以客戶為中心”的柔性SMT制造體系。

一、小批量多品種為何成為主流?

- 產品迭代加速:硬件創新節奏加快,企業需通過多輪試產快速驗證設計,避免“一步到位”帶來的高風險。

- 市場細分深化:同一產品在不同區域、場景或用戶群體中需差異化配置,催生“一品多版”需求。

- 庫存壓力倒逼:大批量備貨模式難以為繼,按需生產、小步快跑成為控制成本與現金流的有效策略。

- 定制化需求崛起:B2B客戶對功能、接口、認證等提出個性化要求,標準化量產難以滿足。

在此背景下,傳統剛性產線難以兼顧效率與靈活性,而具備柔性能力的SMT貼片服務則成為企業降本增效、搶占先機的核心支撐。

二、柔性SMT制造的三大核心能力

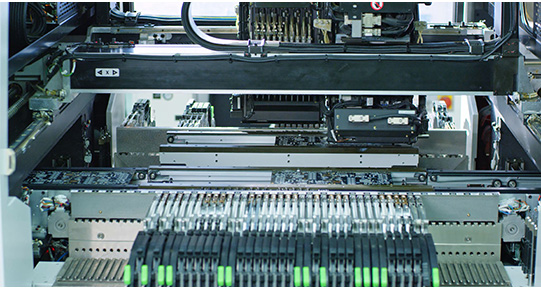

1. 柔性產線配置:快速切換,高效排產

- 支持10片至數千片的彈性訂單規模,無需最低起訂量限制;

- 采用模塊化產線設計,可在數小時內完成不同產品型號的換線準備;

- 通過智能排產系統,實現多訂單并行處理,最大化設備利用率。

2. 全流程敏捷響應:從設計到交付無縫銜接

- 工程團隊前置介入DFM(可制造性設計)評審,提前識別潛在工藝風險;

- 提供PCB代購、元器件采購、SMT貼片、功能測試等一站式服務,減少跨環節協調成本;

- 標準小批量訂單最快3天交付,緊急打樣可實現48小時極速出貨。

3. 智能質量保障:小批量不等于低標準

- 全流程引入SPI(焊膏檢測)、AOI(自動光學檢測)、X-ray(針對BGA/QFN等隱藏焊點)等多重檢測手段;

- 建立批次追溯系統,每塊板卡均可追蹤物料批次、工藝參數與檢測記錄;

- 針對小批量特點,采用“重點器件全檢+通用器件抽檢+功能測試兜底”的分級質檢策略,兼顧效率與可靠性。

三、設計端如何為柔性制造“鋪路”?

柔性制造不僅是工廠的事,更需從產品設計源頭協同優化:

- 優先選用通用封裝:如0402替代0201、0.5mm pitch替代0.4mm BGA,在保證性能前提下降低貼裝難度;

- 預留工藝邊與拼板結構:建議預留≥5mm工藝邊,并采用V-Cut或郵票孔設計,便于自動分板與鋼網復用;

- 外露測試接口:將JTAG、SWD、UART等調試接口引至板邊測試點,便于無治具條件下的快速功能驗證。

四、供應鏈協同:小批量也能穩交付

小批量訂單的最大瓶頸往往不在貼片環節,而在物料齊套。為此,我們構建了面向碎片化需求的敏捷供應鏈體系:

- 建立小批量物料池:與主流分銷商合作,儲備常用IC、阻容感等現貨,支持拆盤、拆卷供應;

- 鋼網共享機制:支持多款產品拼板共用鋼網,或保留鋼網3個月供后續補單使用,降低重復開模成本;

- 數據包一次交付:客戶只需提供完整Gerber、BOM、坐標文件及工藝說明,即可啟動生產,避免“邊做邊改”導致的延誤。

五、未來方向:柔性制造邁向智能化與綠色化

隨著AI與數字孿生技術的發展,柔性SMT制造正加速升級:

- AI輔助工藝優化:基于歷史數據自動推薦最佳回流焊曲線、貼片路徑,提升首件成功率;

- 虛擬試產驗證:在數字環境中模擬貼片與回流過程,提前發現潛在缺陷;

- 綠色制造實踐:全面采用無鉛焊膏、節能回流焊設備及環保包裝,助力客戶滿足全球環保合規要求。

結語:柔性不是妥協,而是戰略選擇

小批量多品種不是制造的“退而求其次”,而是應對不確定市場的主動策略。真正的柔性SMT制造,是在保證品質與可靠性的前提下,以技術為基、流程為橋、服務為紐帶,讓每一次小批量試產都成為邁向量產的堅實一步。

1943科技將持續專注柔性制造能力,助力硬件創新者更快驗證、更穩迭代、更準落地。無論您是初創團隊還是成熟企業,我們都愿成為您值得信賴的PCBA制造伙伴——讓“想法”高效轉化為“產品”,讓“創新”真正兌現為“競爭力”。

2024-04-26

2024-04-26